ABSTRACT

The need for large-area cross-sectional analysis with nanometer precision is rapidly growing in various advanced manufacturing sectors. Traditional focused ion beam (FIB) techniques are too slow for milling millimeter-scale volumes. They often introduce ion implantation, redeposition, and curtaining effect, which ultimately prevent effective large-area processing and analysis. To overcome these limitations, we developed a hybrid machining process integrating femtosecond laser micromachining for rapid roughing with FIB milling for precision finishing. Angle of incidence (AOI) control during laser machining was employed to minimize the taper angle of laser-ablated sidewalls, thereby significantly reducing subsequent FIB milling volume. Using a 1030 nm, 350 fs laser, we achieved nearly vertical sidewalls (taper angle: ~2.5° vs. ~28° without AOI control) in silicon. Raman spectroscopy revealed a laser-affected zone extending about 2 μm perpendicular to the sidewall, indicating the need for further FIB milling besides laser-tapered regions to remove laser-induced damage. On multilayer ceramic capacitors and micropillar fabrication, the hybrid laser-FIB method achieved efficient large-area cross sections with preserved microscale details. We present the development of an integrated triple-beam system combining laser, plasma FIB, and SEM, capable of fast volume removal and nanoscale imaging in one equipment. This approach can markedly improve throughput for large-area cross-sectional analysis.

-

KEYWORDS: Laser micromachining, Focused ion beam, Hybrid processing, Large-area analysis, Femtosecond laser, Triple-beam laser-FIB-SEM

-

KEYWORDS: 레이저 정밀가공, 집속이온빔, 연계 가공, 대면적 분석, 펨토초 레이저, 트리플빔 레이저-FIB-SEM

1. 서론

반도체, 디스플레이, 이차전지, 적층제조 등 첨단 산업의 고도화에 따라, 나노미터 수준의 정밀도를 유지하면서 밀리미터 수준의 대면적의 단면 분석에 대한 요구가 증가하고 있다. 집속 이온빔(Focused Ion Beam, FIB)과 주사전자현미경(Scanning Electron Microscope, SEM)이 결합된 듀얼빔 FIB-SEM (Dual-beam FIB-SEM) 장비는 하나의 시스템에서 시편의 국부 영역을 정밀 가공하고 즉시 분석할 수 있어 나노-마이크로 단면 분석에 매우 유용하게 활용되어 왔다[

1]. 특히 복잡한 반도체 미세 구조나 3차원 집적소자 내부 등에서, FIB로 원하는 부위까지 단면을 밀링한 후 SEM으로 관측하면 시료 준비에서 분석까지의 총 소요시간을 크게 단축할 수 있다[

2].

그러나 통상적인 갈륨 액체 금속 이온 소스 기반 FIB (Ga FIB)의 경우 수십에서 수백

µm 이상의 넓은 영역을 제거하기에는 제거율이 1-10

µm

3/s 수준으로 현저히 낮을 뿐만 아니라, 이온 주입(Ion Implantation), 재증착(Redeposition), 커트닝 효과(Curtaining Effect) 등의 문제가 발생하며, mm급 대면적 단면 시편 제작에는 기술적으로 한계가 존재한다. 예를 들어 반도체 패키지에서 750

µm 깊이의 솔더볼 단면을 Ga FIB 밀링으로 가공하려면 200시간에 달하는 시간과 그에 따른 비용이 소요될 뿐만 아니라, 이온 주입, 커트닝 효과 등으로 인하여 요구되는 단면 가공 품질을 보장하기 힘들다[

3].

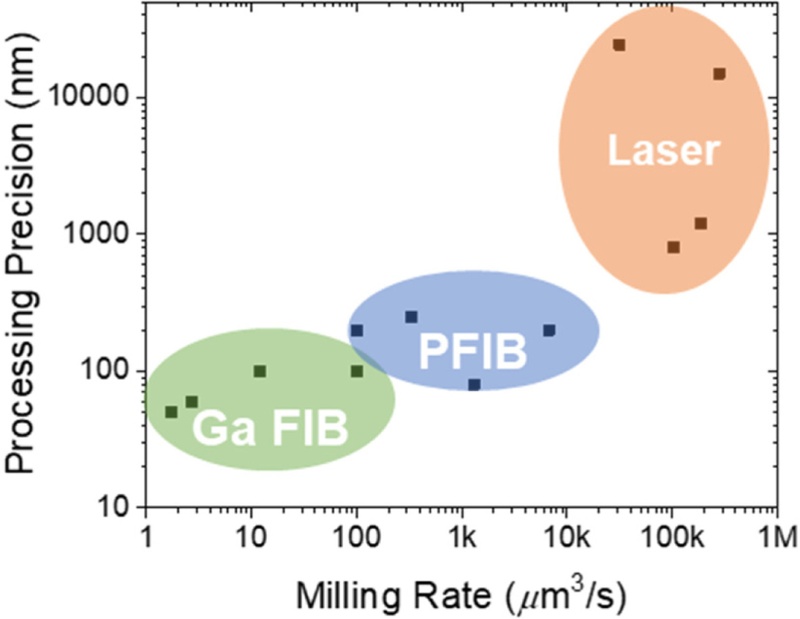

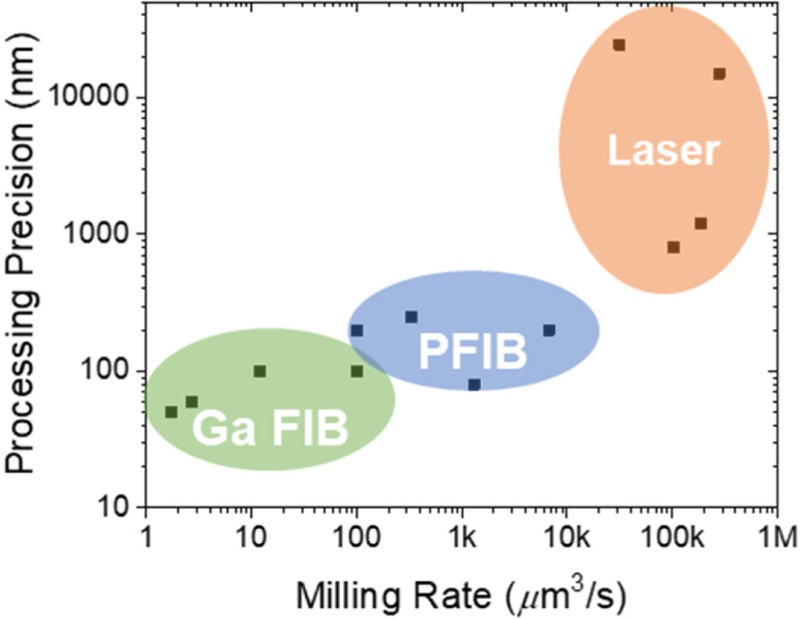

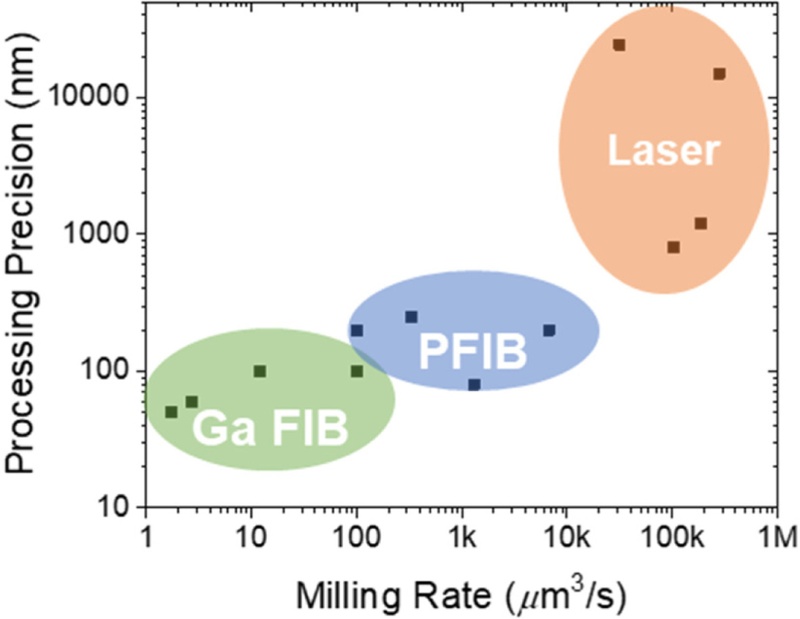

이러한 Ga FIB 한계를 극복하기 위해 다양한 이온 소스 및 공정 기술이 활발히 연구되고 있다. Xe 플라즈마 FIB (PFIB)는 갈륨 대신 제논(Xe) 플라즈마를 이온원으로 활용하여 빔 전류를 수십

µA까지 높임으로써 Ga 대비 수십 배 빠른 제거율을 달성하였고(

Fig. 1), 대용적 시료의 밀링 및 3차원 분석 효율 향상에 기여했다[

4]. 최근에는 다양한 합금 액체 금속 이온소스[

5], 가스 필드 이온 소스[

6], Ar 이온빔 등의 활용[

7], Ga, Xe, He 등 멀티빔 소스가 적용된 통합 시스템을 이용하여 소재별 맞춤형 FIB 공정을 구현하려는 시도 등이 진행되고 있다[

8]. PFIB는 Ga FIB 대비 높은 밀링 속도(10

2-10

4 µm

3/s)와 100

µm 수준의 대면적 가공에 응용되고 있다. 레이저 가공의 경우 PFIB 대비 수백배 이상 높은 밀링 속도(> 10

5 µm/s)를 가질 수 있어, mm급 대면적 시편 준비의 근본적인 가공 속도 문제 해결을 위하여 주목받고 있다[

9].

Fig. 1 Comparison of typical milling rate and processing precision among Ga FIB, plasma FIB, and laser micromachining

레이저 가공 모듈과 듀얼빔 FIB-SEM을 결합한 장비, 이른바 트리플빔(Triple-beam) 시스템은 펄스 레이저 가공 모듈을 듀얼빔 FIB-SEM 장비에 통합함으로써, 레이저로 수백

µm 내지 수 mm 규모의 부피를 수 분 이내로 제거(황삭)하고 FIB로 마무리 정삭을 수행하는 방식이다[

10]. 펨토초 레이저 가공 모듈을 Ga FIB-SEM 챔버에 결합하여 대면적 시편의 3차원 직렬 단층 이미징(Serial Sectioning Tomography) 소요 시간을 획기적으로 단축하였으며[

11], 이후 다수의 듀얼빔 FIB 제조사에서 펨토초 레이저가 적용된 트리플빔 시스템을 상용화하였다[

12,

13].

그러나, 레이저로 가공된 면은 수십

µm 단위의 가공 테이퍼와 열영향부가 존재하여 이를 제거하기 위한 후속 FIB 공정이 필요로 하게 된다[

14]. 따라서, 후속 FIB 공정이 필요한 영역을 최소화하는 것이 전체 공정 시간을 줄이는 데 핵심적인 요소이다. 레이저 가공은 가우시안 빔프로파일에 의하여 Divergence Angle을 가질 수밖에 없으며[

15], 가공이 진행됨에 따라 어블레이션 영역의 광흡수, 산란 등의 효과가 발생하며[

16], 깊이 가공될수록 가공 칩이 빠져나오지 못하는 현상[

17] 등 다양한 원인들이 복합적으로 작용하여 가공 테이퍼를 발생시키게 된다. 이를 저감하기 위하여 Flat-top Beam Profile [

18], Self-guiding Effect [

19], 빔 입사각 제어[

20] 등 다양한 접근법을 활용한 연구들이 진행되고 있다.

본 연구에서는 레이저 가공 시 빔입사각(Angle of Incidence, AOI) 제어를 통해 가공 측벽 테이퍼를 줄이고 FIB 정삭 시간을 획기적으로 단축하는 레이저-FIB 연계 가공 공정을 개발하였다. 또한 개발된 공정을 통합적으로 구현할 수 있는 레이저-FIB-SEM 트리플빔 가공 시스템을 설계 및 개발하고 있으며, 이에 대한 현황을 공유하고자 한다.

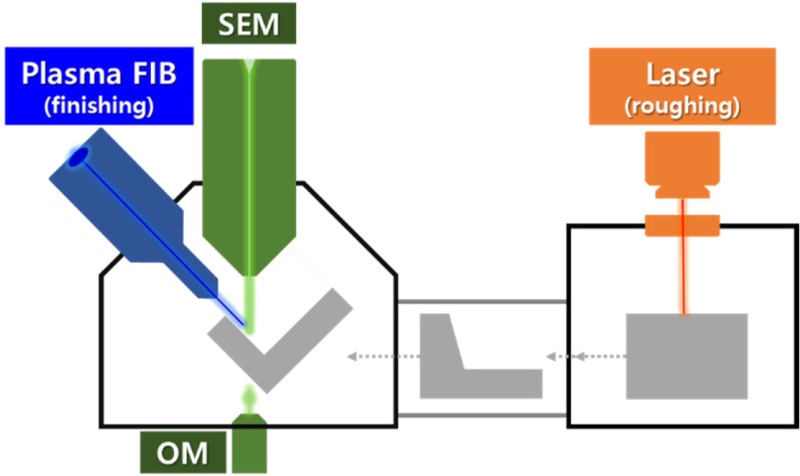

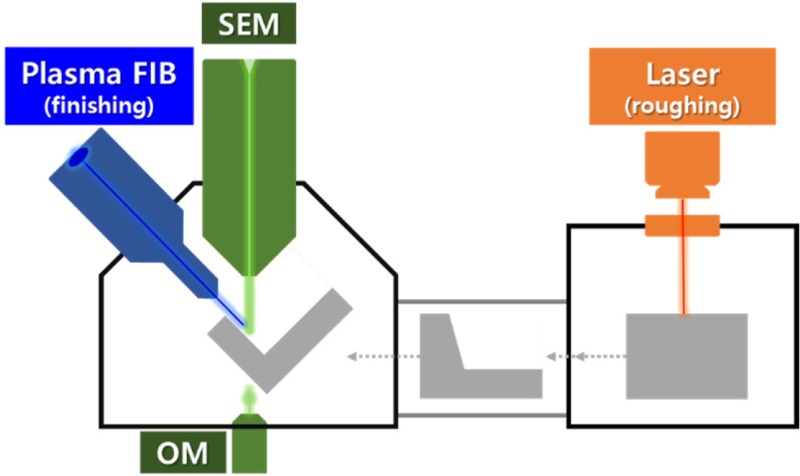

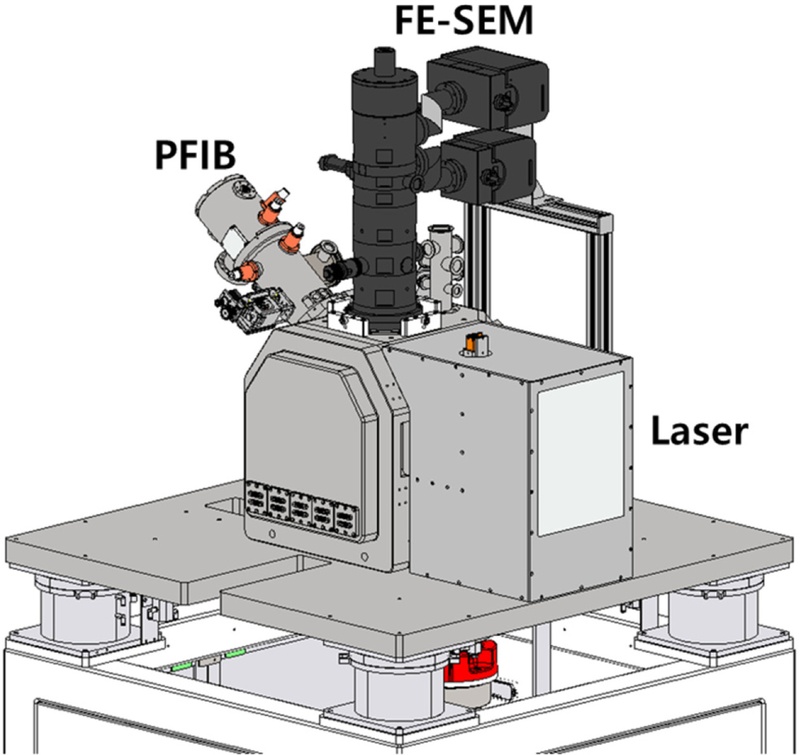

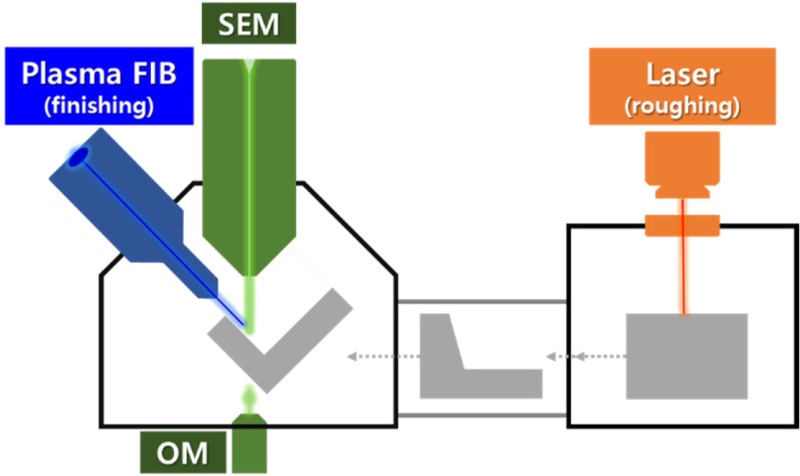

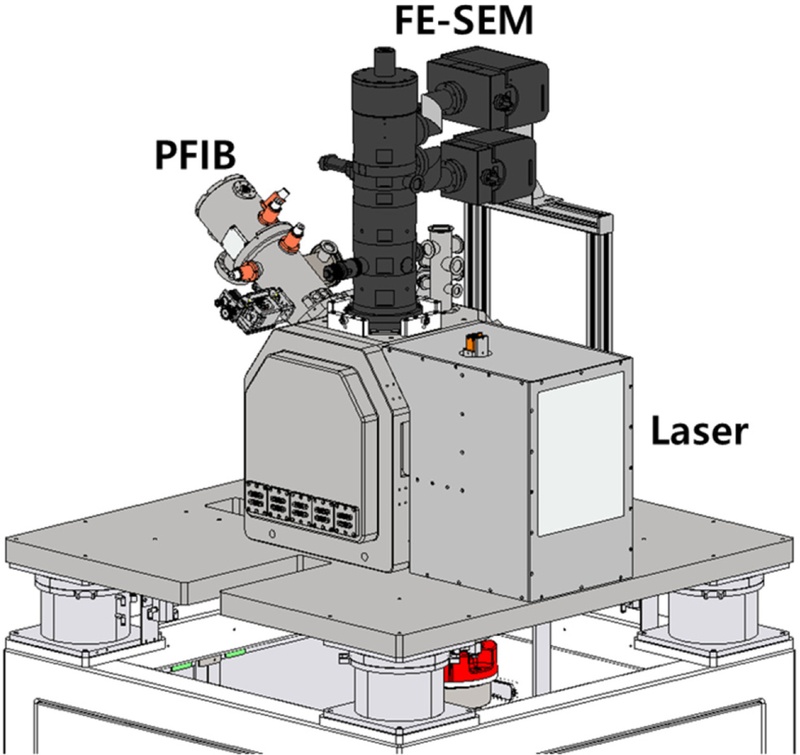

Fig. 2는 개발된 트리플빔 시스템의 구성 모식도로서, 레이저 가공 모듈(황삭)과 PFIB 모듈(정삭)이 SEM 컬럼 및 광학현미경(OM)과 결합되어 한 장비에서 대면적 단면 가공과 분석이 이루어지는 개념을 나타낸다.

Fig. 2 Schematic illustration of the developed triple-beam processing and analysis system combining laser micromachining roughing module and plasma focused ion beam (PFIB) finishing module, integrated with scanning electron microscopy (SEM) and optical microscopy (OM) for large-area cross-sectional analysis

2. 실험 방법

본 연구에서는 AOI를 제어함으로써, 레이저 가공 시 발생하는 측벽 테이퍼를 최소화하여 후속 FIB 공정 부담을 줄이는 기술을 개발하였다. 우선 레이저 수직 입사 조건(AOI = 0°)에서 레이저 플루언스와 중첩비(Overlap Ratio) 등 파라미터를 조절하여 실리콘 웨이퍼(두께 450 µm)의 제거율 및 측벽 테이퍼 각도를 측정하였다. 이후 AOI를 0°에서 최대 15°까지 단계적으로 증가시키며 동일 레이저 조건으로 가공한 뒤, 광학현미경 및 SEM으로 측벽 단면 형상을 관찰하였다. 또한 라만 분광을 통해 레이저 가공 측벽 부근의 잔류 응력, 비정질화를 평가하였다. 이러한 실험 결과를 토대로, 레이저 가공 후 수직벽 정삭을 위한 FIB 밀링량 및 시간을 얼마나 단축할 수 있는지 분석하였다.

사용한 레이저는 파장 1030 nm, 펄스 폭 350 fs, 최대 펄스에너지 60 µJ, 반복률 100 kHz의 펨토초 레이저이다. 빔 전달을 위한 광학계로는 3축 갈바노미터 스캐너(IntelliScan, SCANLAB)와 초점거리 100 mm의 Telecentric f-theta Lens를 이용하였다. 0°에서 15°의 가동범위를 갖는 Goniometric Stage를 활용하여 AOI를 조절하였다. FIB 정삭에는 Ga 이온빔(30 kV)을 사용하였다. 분석 장비로는 단면 품질 관찰을 위하여 SEM과 광학현미경을 사용하였으며, 레이저 영향 범위 평가를 위한 라만 분광기를 활용하였다.

3. 결과 및 분석

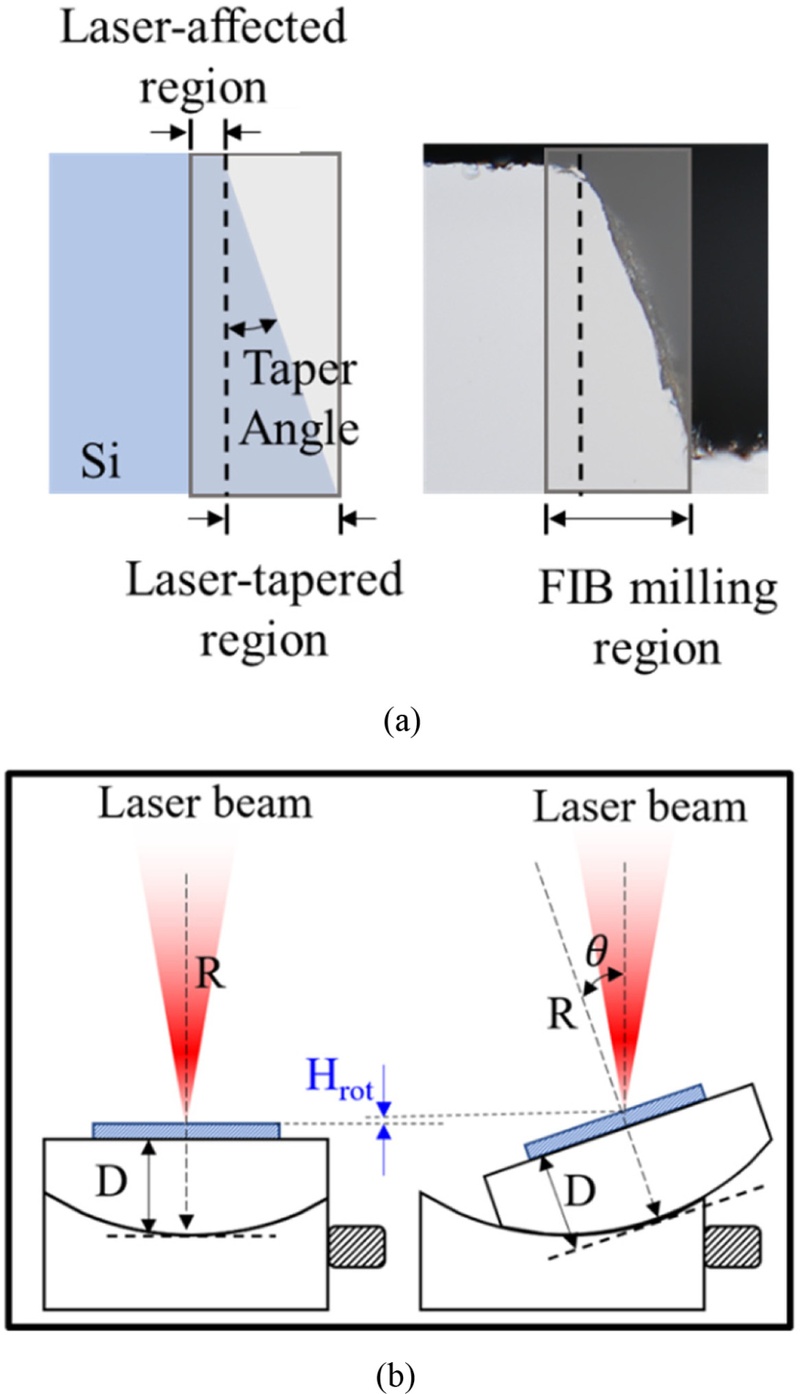

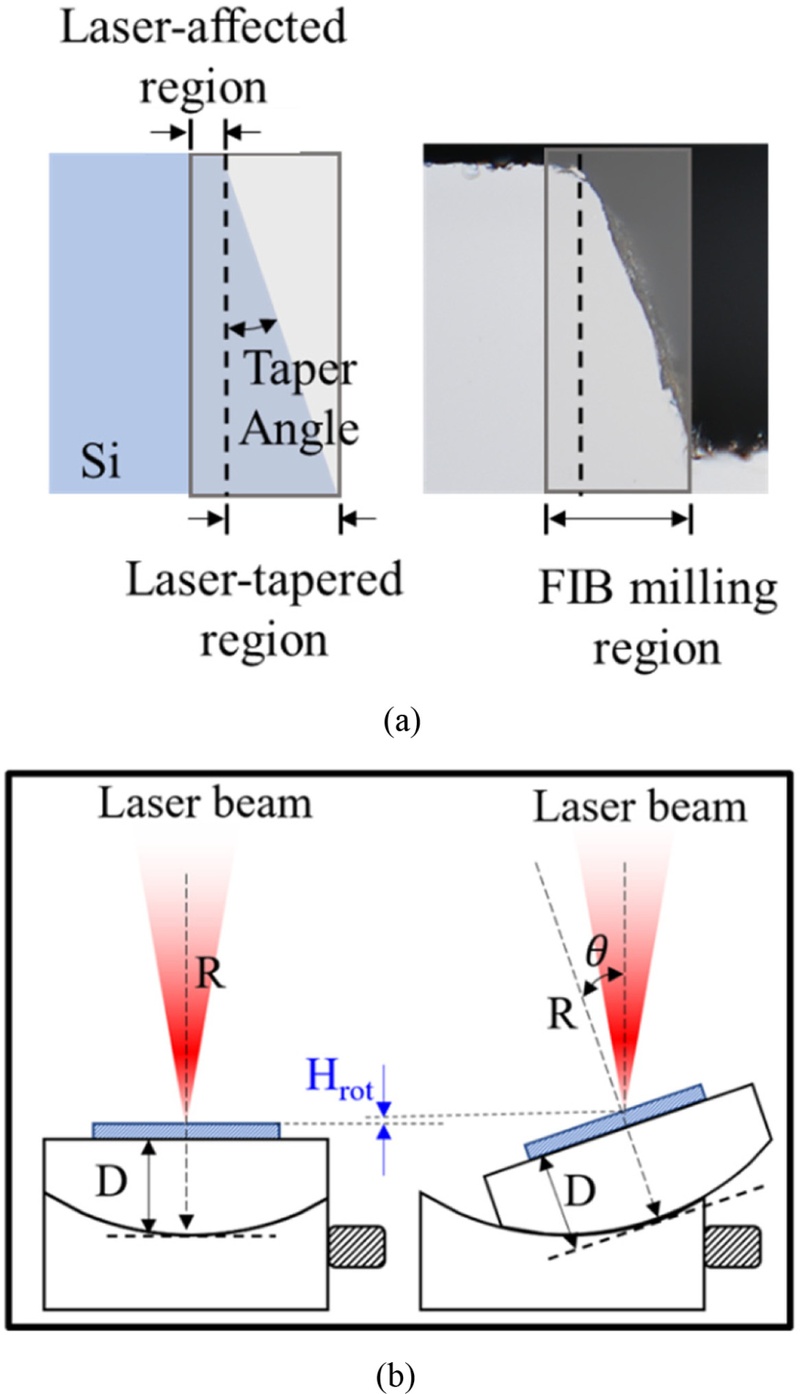

레이저 가공 측벽의 테이퍼 형상과 AOI 제어 개념을 그림으로 요약하면 다음과 같다.

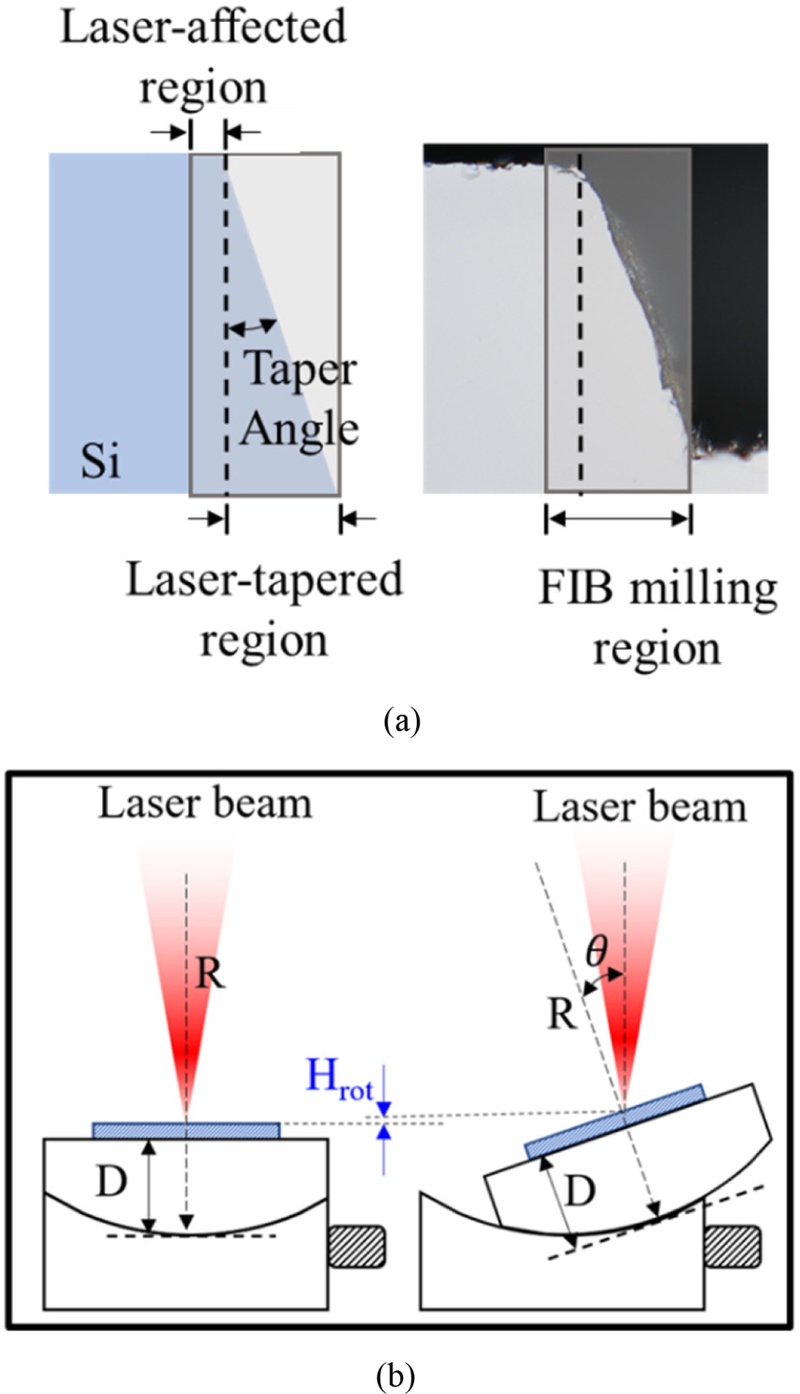

Fig. 3(a)는 수직 입사 레이저로 실리콘을 가공할 때 생성되는 측벽 테이퍼 각도와 레이저 조사에 의해 측벽 내부에 생성된 레이저 영향부(Laser-affected Region)를 모식도와 실제 광학 이미지로 보여준다. 테이퍼 각도와 레이저 영향부가 클수록, 원하는 수직 단면을 얻기 위해 후속 FIB로 제거해야 할 영역이 늘어나게 된다.

Fig. 3(b)는 Goniometric Stage를 이용하여 시편을 기울여 레이저 AOI를 변화시키는 개념을 나타낸 것이다. AOI를 최적 각도로 설정하면 레이저 측벽 테이퍼를 최소화할 수 있으며, 이에 따라 FIB 밀링으로 제거할 부피를 줄일 수 있다.

Fig. 3 (a) Schematic and optical image of taper angle formation and possible laser-affected region in laser-machined sidewalls, which increases the milling time requiring subsequent FIB finishing for cross-sectional specimen preparation, and (b) Schematic of angle of incidence (AOI) control using a tilting stage to minimize taper angle and reduce the FIB milling volume

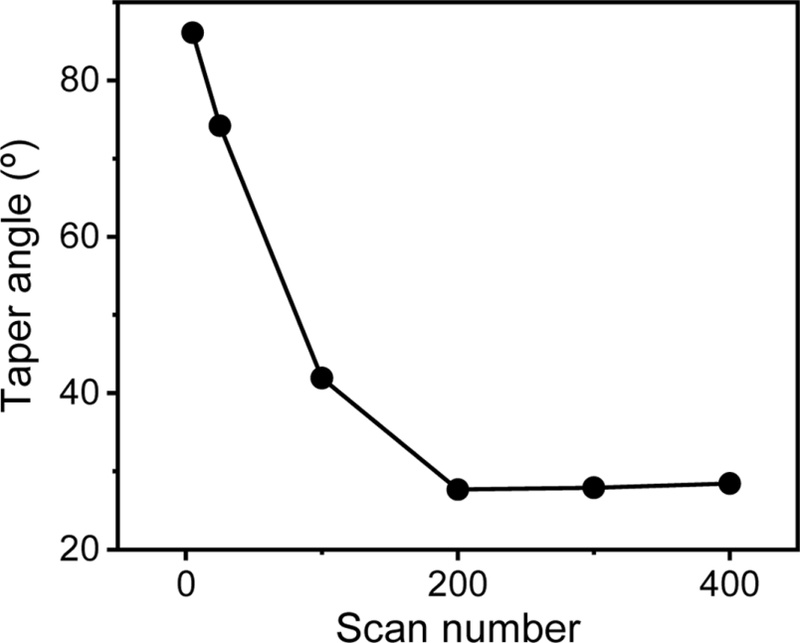

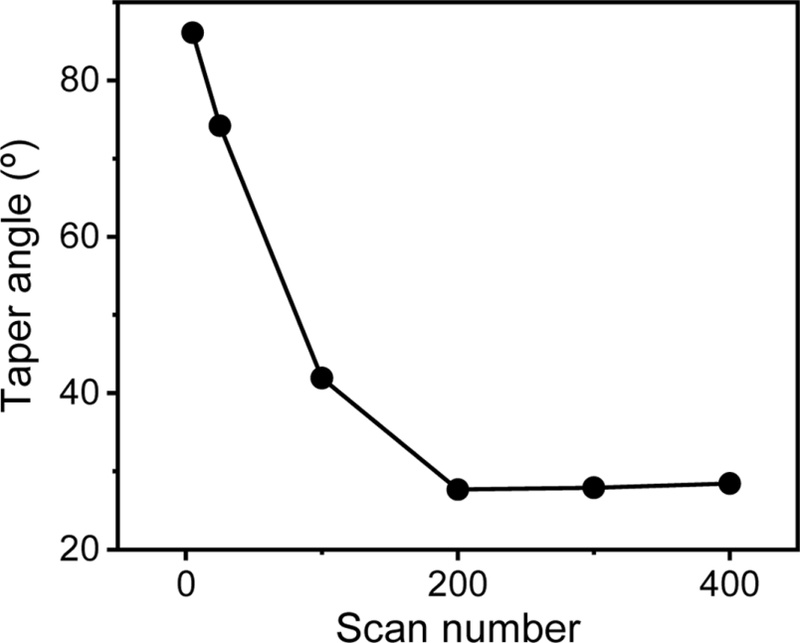

3.1 레이저 가공 기초 실험

실리콘 웨이퍼 가공 기초 실험을 통하여, AOI = 0° 조건에서 최적 가공 플루언스를 1.56 J/cm

2, 중첩률 60%로 선정하였으며[

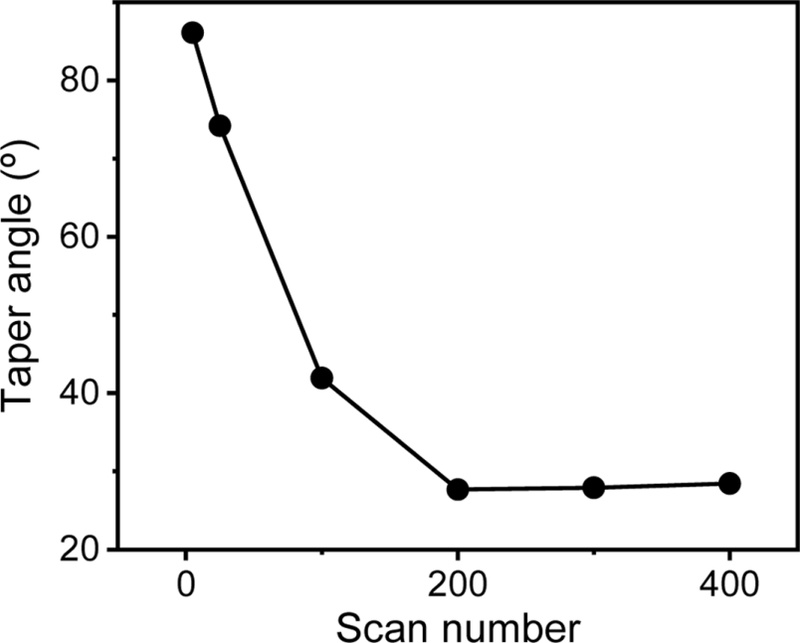

21], 스캔 횟수에 따라 테이퍼 각도의 변화를 관찰하였다. 스캔 횟수가 증가됨에 따라 테이퍼 각도는 감소하는 경향이 나타났다(

Fig. 4). 스캔 횟수 300회 조건에서 측벽 테이퍼 각도는 약 27.9°, 가공 깊이는 118

µm로 측정되었다(

Fig. 5(a)). 이러한 테이퍼는 단면 하단이 상단보다 좁아지는 형태로, FIB로 수직 단면을 만들기 위해서는 테이퍼에 해당하는 영역(수십

µm 폭)을 추가로 밀링해야 함을 의미한다.

Fig. 4Taper angle of the laser-machined sidewall with varying scan, number at F = 1.56 J/cm2, overlap ratio = 60%

3.2 AOI에 따른 테이퍼 각도 저감

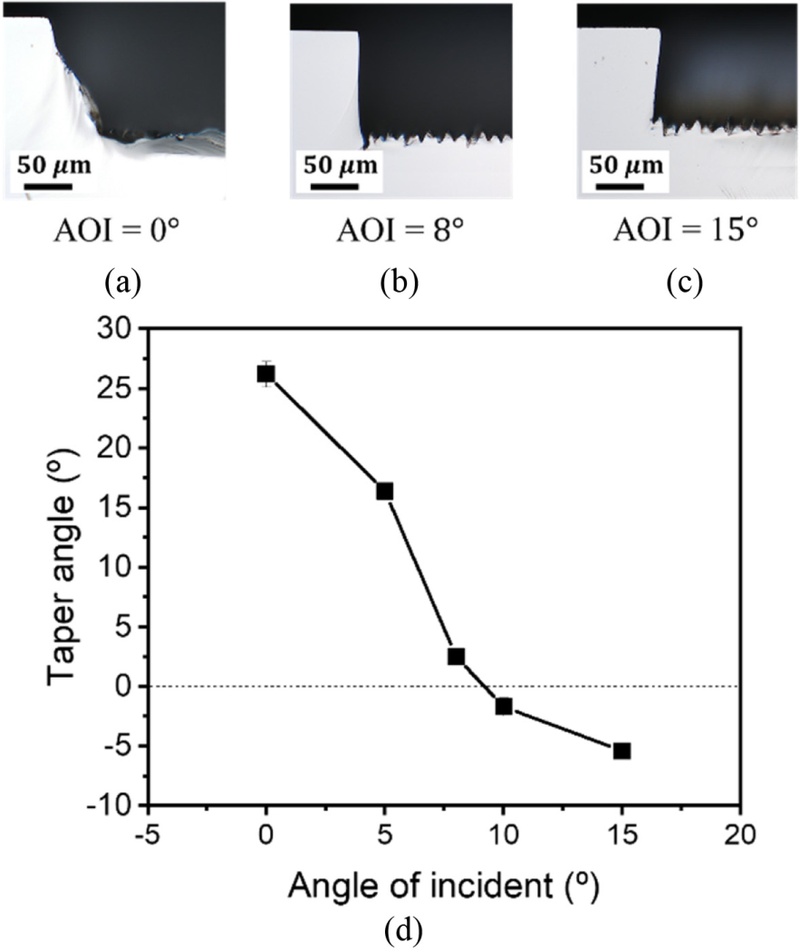

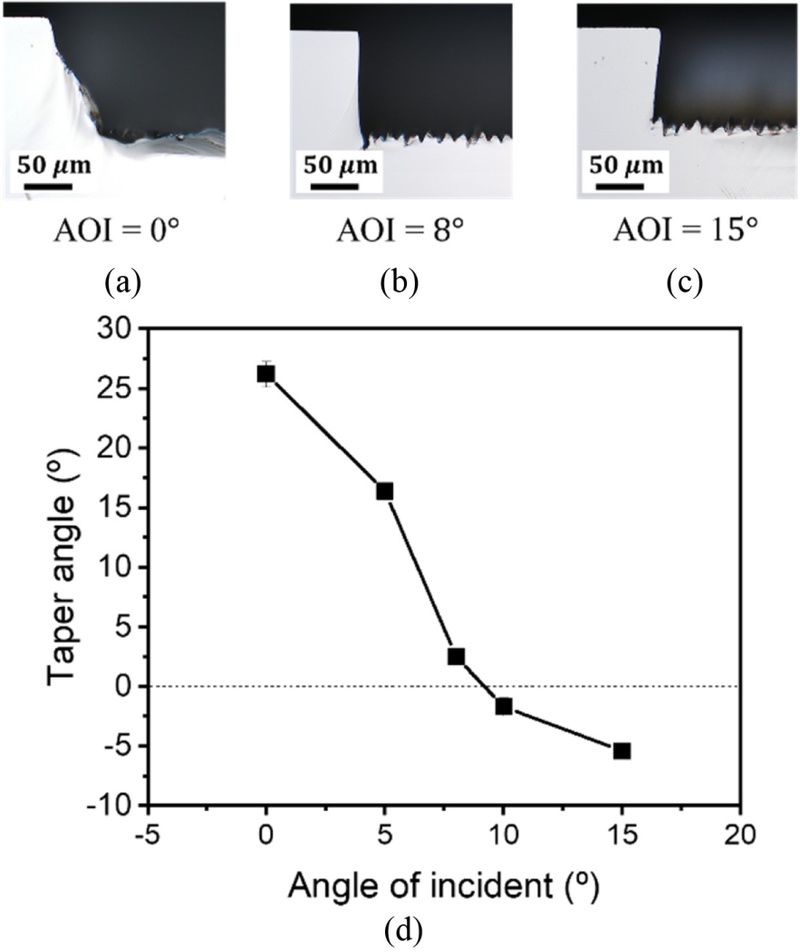

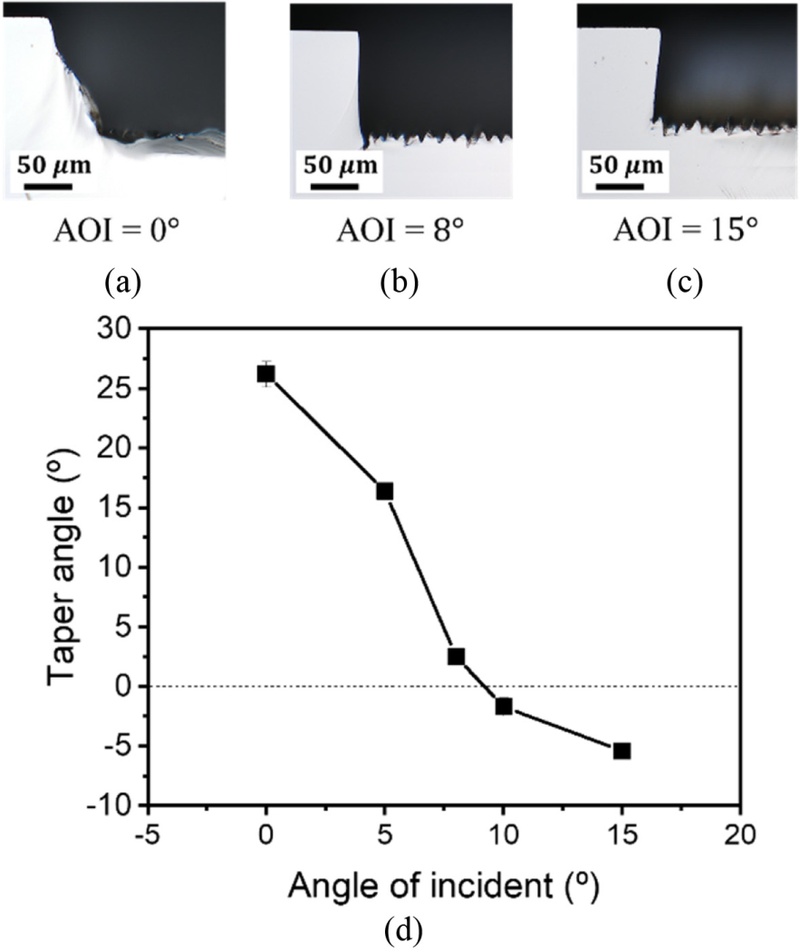

Figs. 5(a)-5(c)는 AOI를 달리하여 레이저로 가공한 단면의 광학 이미지를 나타낸다. 레이저 빔 입사각 AOI를 증가시키며 동일한 조건으로 실리콘을 가공한 결과, 적정 각도에서 테이퍼 현상이 현저히 감소하였다. AOI를 약 8°로 설정했을 때 측벽 테이퍼 각도가 약 2.5°로 줄어들어 거의 수직에 가까운 측벽을 얻을 수 있었다. 그러나 AOI > 8°인 경우 오버행(Overhang) 형태의 구조가 발생였다. 따라서 본 실험에서는 AOI = 8°를 실리콘 웨이퍼에 대한 최적 조건으로 선정하였다.

Fig. 5(a)-(c) Optical images of cross section, (d) Taper angle of the laser-machined sidewall depending on angle of incidence, (AOI) and under the parameters of F = 1.56 J/cm2, overlap ratio = 60%, and scan number = 300

3.3 레이저 영향부 분석

레이저 가공으로 인한 시편 소재의 영향 깊이를 평가하기 위해, 실리콘 측벽에서의 라만 분광 변화를 측정하였다.

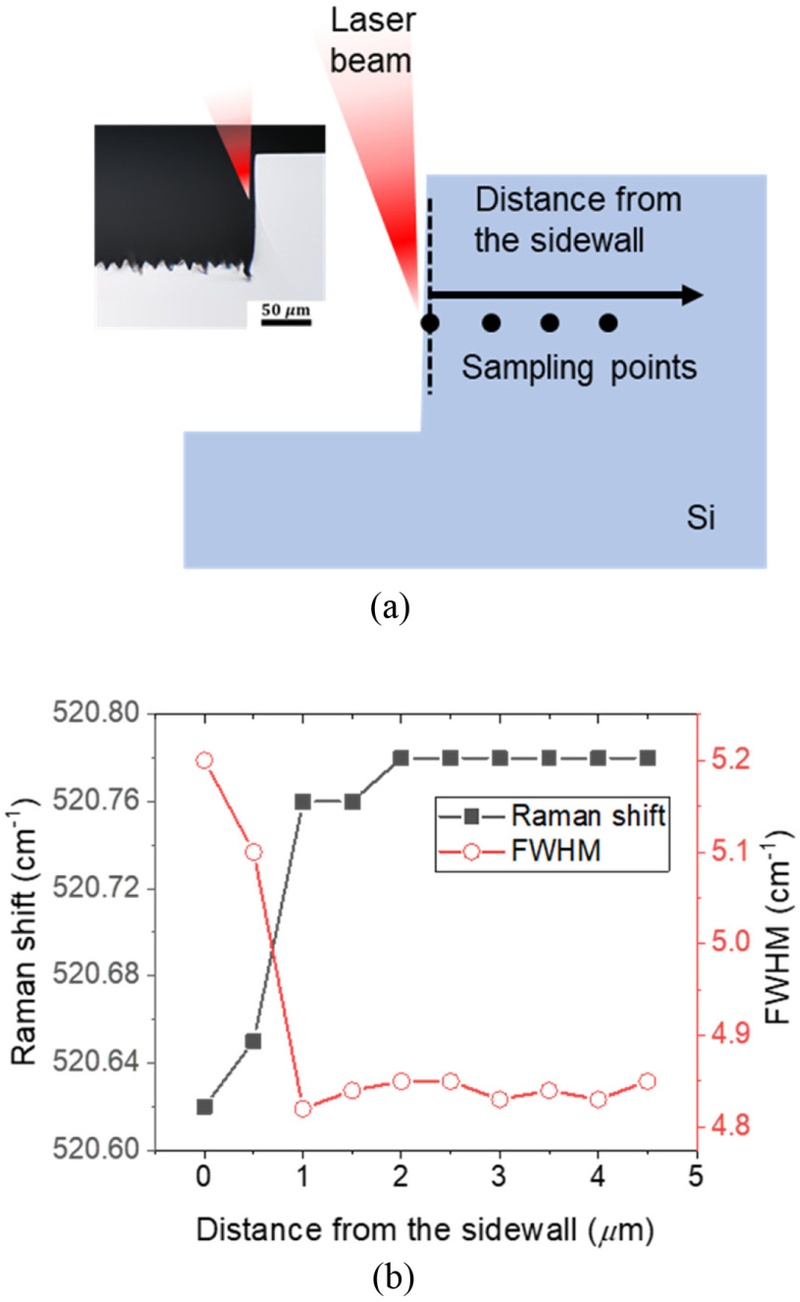

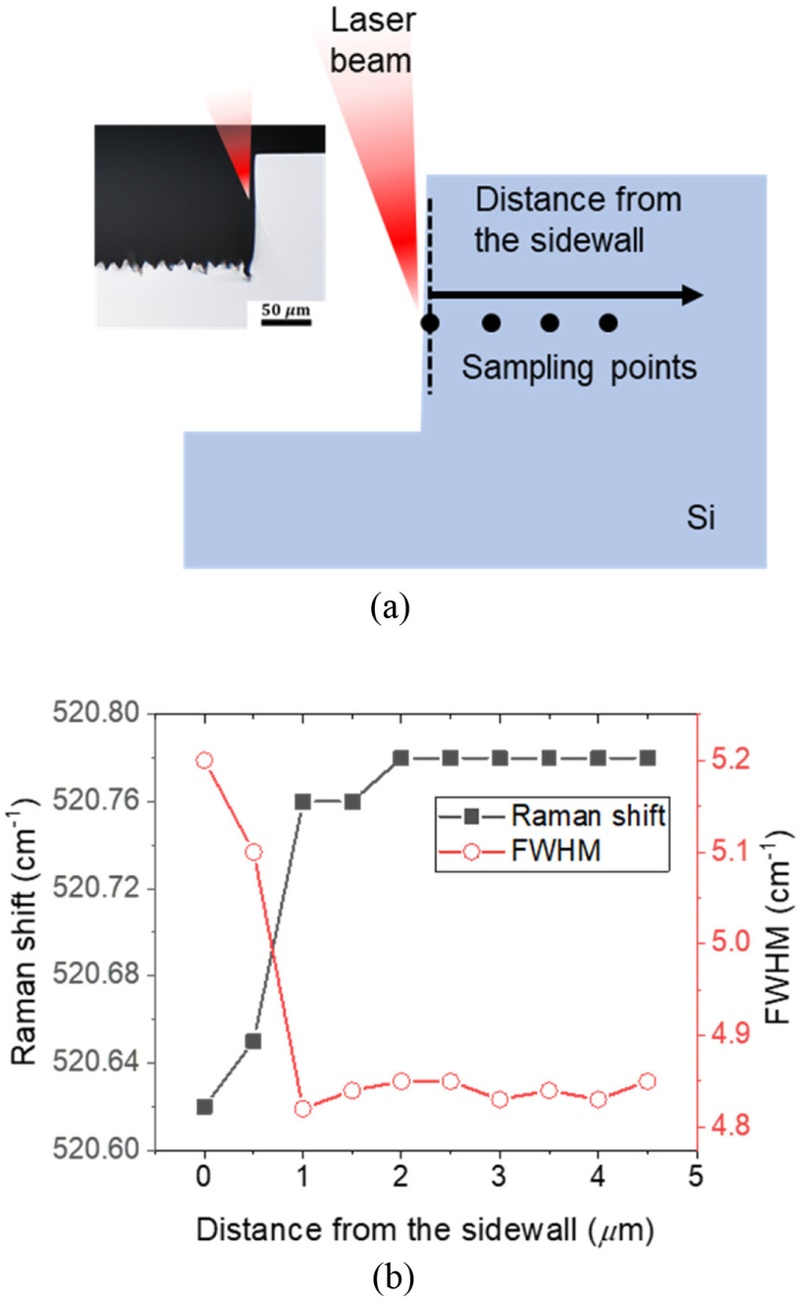

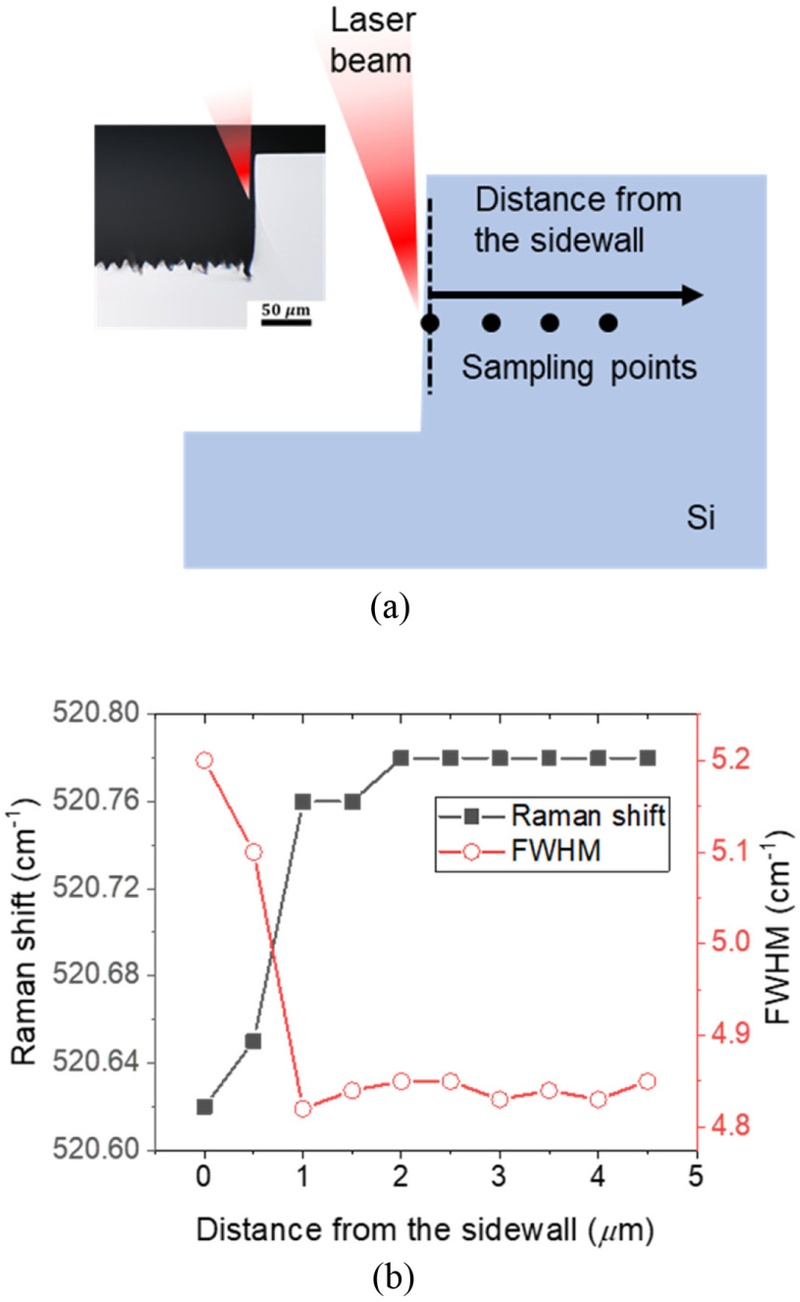

Figs. 6(a)는 레이저 측벽에 대한 라만 분광 샘플링 위치들을 나타내는 도식이고, 6(b)는 각 위치에서 측정된 Si Peak의 Shift 및 Full Width Half Maximum (FWHM) 값의 변화를 그래프로 표현하였다. 레이저로 가공된 측벽 표면으로부터 깊이방향으로 이동하며 라만 스펙트럼의 Si Peak (~520 cm

-1)를 분석한 결과, 표면 가까이에서 Peak Shift와 FWHM 변화가 관찰되었다. 이는 레이저 가공에 따른 표층부의 잔류 응력 또는 비정질화로 인한 현상으로 볼 수 있다[

22,

23]. 레이저 가공 표면 바로 인접한 영역에서만 피크 위치가 Downshift되고 FWHM이 증가한 후, 측벽으로부터 2

µm 이내의 깊이에서 본래 값으로 안정화되는 것으로 나타나 이를 레이저 영향부로 정의하였다.

Fig. 6(a) Schematic diagram of the sampling points for Raman spectroscopy to analyze laser-affected depth across the laser-machined sidewall and (b) Raman shift and full width half maximum (FWHM) at Si peak at around near 520 cm-1

3.4 레이저-FIB 연계 가공 공정 효과

앞선 결과를 통해 레이저 AOI 최적화를 통해 AOI = 8° 조건에서 수직에 가까운 측벽을 얻을 수 있었다. 이를 FIB 연계 공정 관점에서 해석하면, FIB 정삭에 필요한 제거 부피가 크게 줄어듦을 의미한다. 예를 들어 테이퍼 각도가 약 28°인 레이저 단면(AOI = 0°)과 2.5°인 단면(AOI = 8°)을 비교하면, 동일 깊이에서 제거해야 할 여유 부피가 기존 대비 약 1/10 수준 이하로 감소한다. 그만큼 FIB로 추가 밀링해야 할 시간이 단축되어 전체 단면 준비 효율이 향상된다. 레이저-FIB 연계 가공에 걸리는 총 가공 시간의 경우, AOI = 0° 조건에서는 레이저 황삭에 9분, FIB 정삭에 346시간이 소요되며, 레이저 가공 테이퍼를 최소화한 AOI = 8° 조건에서는 레이저 황삭에 동일하게 9분, FIB 정삭은 34시간으로 1/10 수준 이하로 감소한 것을 확인하였다. 이를 통해, 레이저 가공과 FIB 가공 공정을 연계할 때, 레이저 가공 공정의 최적화를 통하여 가공 테이퍼와 레이저 영향부를 줄이는 것이 중요하다는 것을 알 수 있다.

4. 레이저-FIB 연계 가공 응용 및 시스템 개발

4.1 MLCC 단면 분석

개발한 레이저-FIB 하이브리드 가공 공정의 한 응용 예로, 적층 세라믹 캐패시터(Multi Layer Ceramic Capacitor, MLCC)의 내부 단면 분석을 수행하였다. MLCC는 얇은 유전체 세라믹과 전극 금속층이 교대로 적층된 구조로, 신뢰성 평가나 불량 분석을 위해 내부 단면을 관찰하여야 한다. 그러나 캐패시터를 둘러싸는 패키지 두께가 수십

µm 이상이며 세라믹의 경도가 높아, 기계적 단면 연마로는 층간 구조가 손상되기 쉽다. 여기서 펨토초 레이저를 이용하여 칩의 관심 영역을 빠르게 절단한 후 FIB로 마무리 정삭하면, 짧은 시간 내에 내부 다층 구조를 선명하게 노출시킬 수 있다.

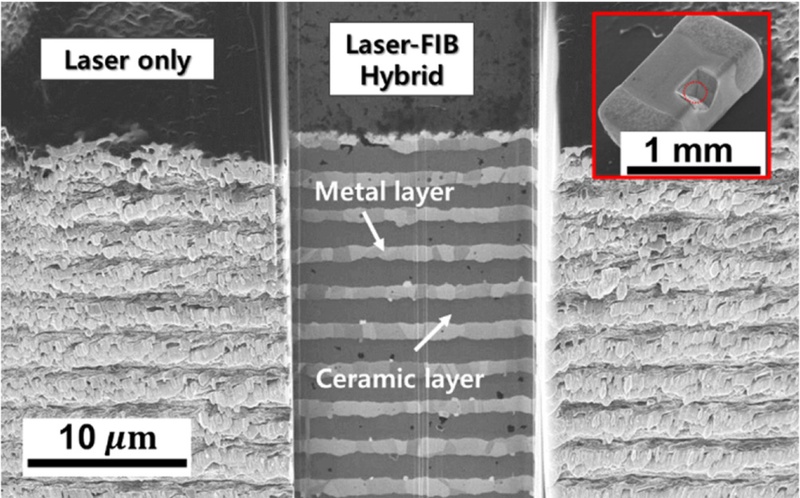

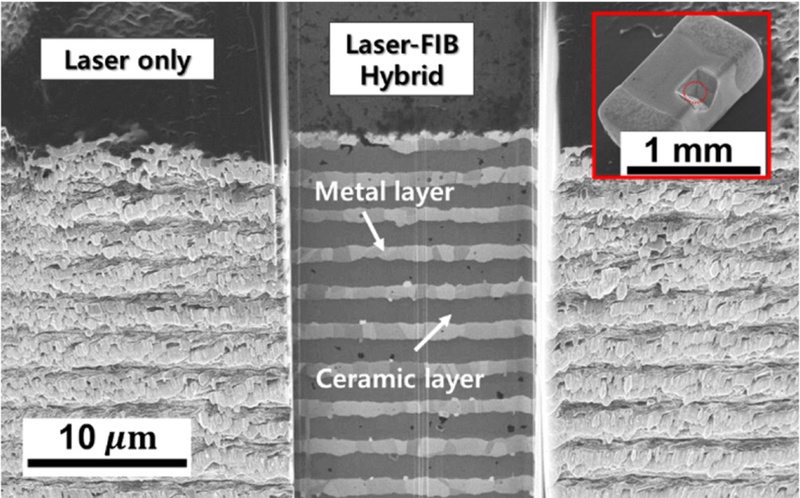

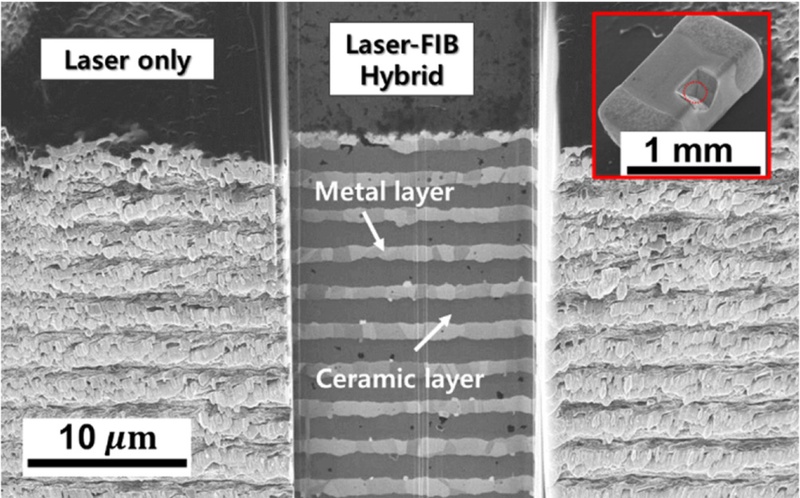

Fig. 7은 레이저만으로 가공한 경우와 레이저-FIB 연계 가공한 경우 MLCC 단면의 SEM 이미지를 비교한 것이다. 좌우의 이미지('Laser Only')는 레이저로만 깊이 50

µm 이상의 단면을 가공한 사례로, 층상 구조는 드러났지만 표면이 거칠고 층 경계가 울퉁불퉁하게 깎인 것을 볼 수 있다. 중앙의 이미지('Laser-FIB Hybrid')는 레이저로 황삭한 후, FIB로 수

µm의 얇은 두께만큼 정삭하여 매끄럽게 단면을 연마한 결과이다. 금속 층과 세라믹 층이 교대로 배열된 내부 구조가 선명하게 관찰되며, 층간 결함 여부도 식별이 가능하다. 본 실험을 통하여 레이저-FIB 연계 가공이 세라믹/금속 적층 구조의 내부 분석에 유용함을 확인하였으며, 이는 반도체 패키지, 2차전지 등 다른 복합 다층 구조 시편의 대면적 단면 분석에도 효과적으로 적용 가능할 것으로 기대된다.

Fig. 7Cross-sectional SEM images of an MLCC specimen prepared using laser machining only (left/right) and laser–FIB hybrid (center) machining. Deep cross-sectioning of at least 50 μm was required to observe the internal multilayer structure. The inset shows the MLCC chip and the region of interest

4.2 마이크로필라 제작

레이저-FIB 하이브리드 가공은 단면 분석뿐 아니라 3차원 미세 가공에도 활용될 수 있다. 그 예로서 미세 기둥(마이크로필라) 구조물을 제작하여 비교하였다. 일반적으로 10

µm 수준의 마이크로필라를 Ga FIB 밀링만으로 제작할 경우 개당 수 시간 이상의 밀링 시간이 요구된다[

24]. 본 연구에서는 레이저로 실리콘 웨이퍼 표면을 황삭하여 대략적인 필라 형상을 만든 뒤, FIB로 정삭을 수행하였다.

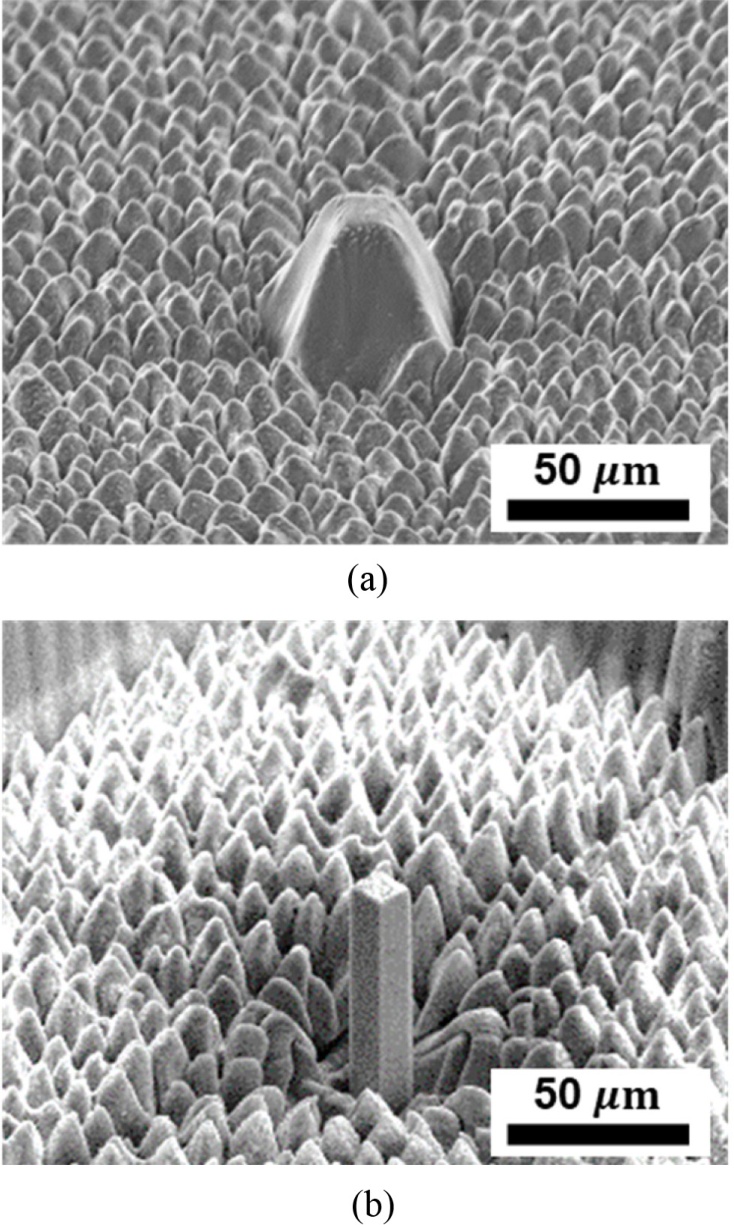

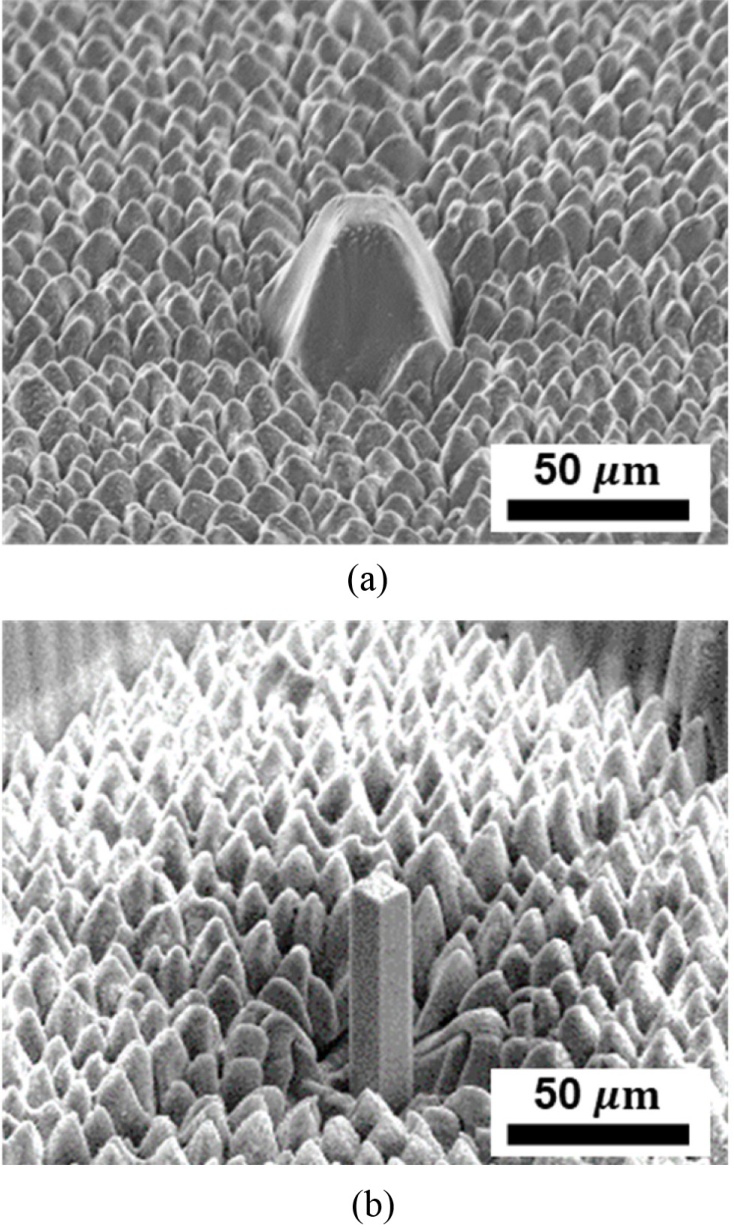

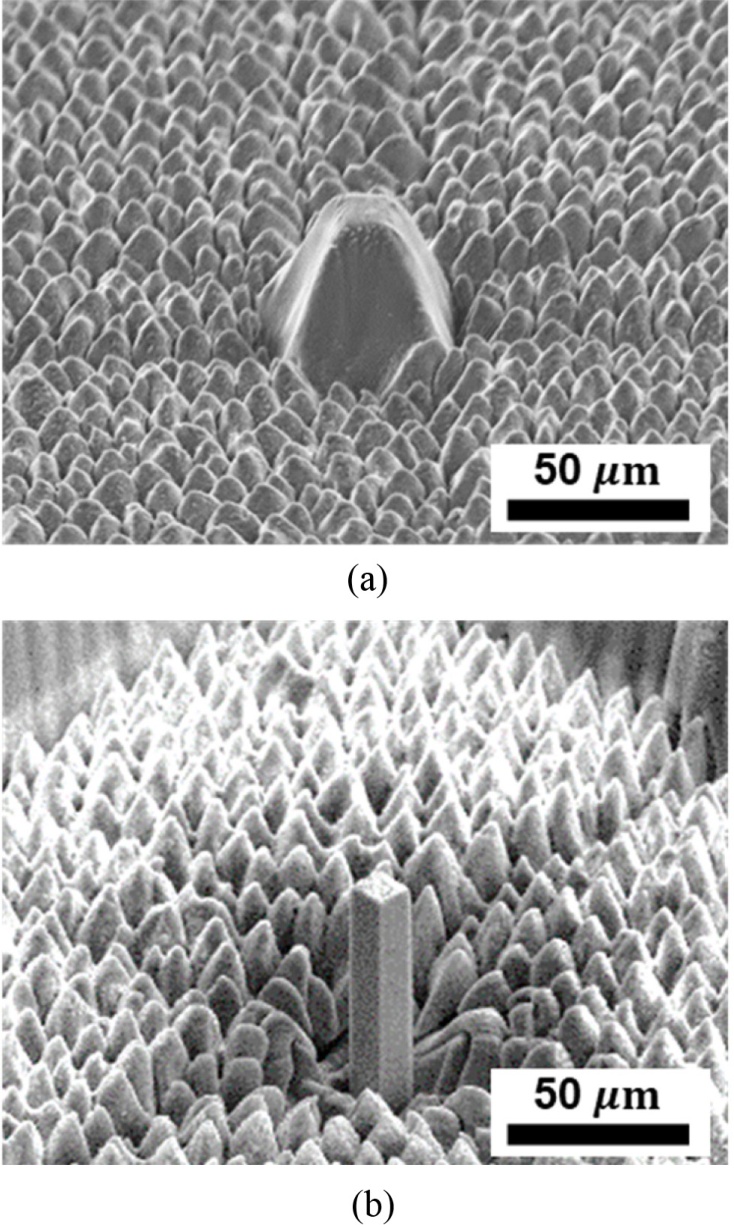

Fig. 8은 이 과정으로 제작된 마이크로필라의 SEM 이미지를 보여준다.

Fig. 8(a)는 레이저 황삭 후의 상태로, 주변을 대부분 제거하고 남은 기둥 모양을 확인할 수 있다. 레이저 가공 특성상 표면이 거칠고 정확한 형상이 아니지만, 큰 부피를 빠르게 들어냈다.

Fig. 8(b)는 이어서 FIB 정삭을 거쳐 얻은 최종 마이크로필라로, 10

µm × 10

µm의 단면적과 50

µm 높이를 갖는 정사각기둥 형태이다. 측벽과 모서리가 매끄럽고 뚜렷하여 목표한 형상과 치수를 정확히 구현하였다. 이처럼 레이저 가공으로 재료를 황삭한 후 FIB로 세부 형상을 다듬으면, FIB 단독 대비 매우 효율적으로 3차원 미세 구조 제작이 가능하다. 실제로 본 하이브리드 방식으로 동일 크기 필라를 제작했을 때 총 가공 시간은 FIB 단독 대비 1/10 이하로 크게 단축되었다.

Fig. 8SEM images of micropillar fabrication using the laser–FIB hybrid process. (a) Laser roughing creates a preliminary pillar structure and (b) Final micropillar after FIB finishing, achieving a well-defined shape with lateral dimensions of 10 μm × 10 μm and a height of 50 μm

4.3 트리플빔 통합 시스템 설계

앞서 개발한 공정을 하나의 장비에 통합하기 위해, 레이저-FIB-SEM 트리플빔 시스템의 설계를 진행하였다. 듀얼빔 FIB-SEM 장비에 별도의 펨토초 레이저 가공 모듈을 장착할 수 있도록, 기구 설계를 수행하였다.

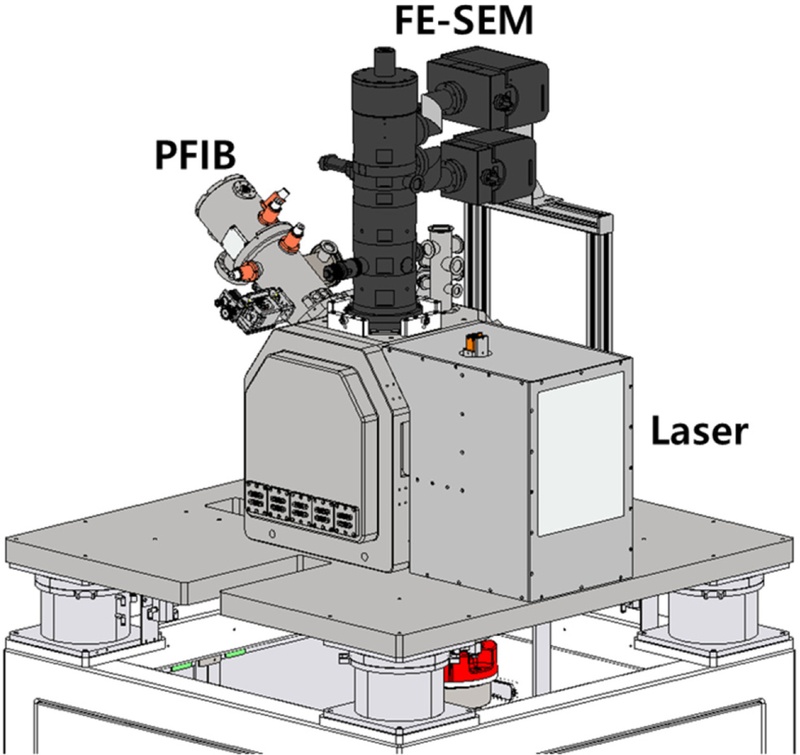

Fig. 9는 개발 중인 트리플빔 시스템의 3D 모델이다. 수직 방향의 SEM 전자광학계 상단에 플라즈마 FIB 컬럼이 54° 기울어진 각도로 부착되어 있으며, 시편 챔버 한쪽 측면에 레이저 가공모듈이 장착되어 있다. 시편은 XYZ 3축 스테이지 위에 장착되며, 레이저가 챔버 외부에서 내부 시편으로 투사되도록 거울 및 렌즈 조합의 광학 모듈로 구성하였다. 본 시스템은 펨토초 레이저를 이용한 대면적 황삭, PFIB를 통한 고속 정삭, SEM의 나노 계측을 하나의 플랫폼에서 수행할 수 있어, 대면적 정밀 가공 및 분석의 효율을 획기적으로 향상시킬 수 있을 것으로 기대된다.

Fig. 93D design of the developed laser-FIB-SEM triple-beam system. The integrated platform combines a laser micromachining module and a plasma FIB column with a vertical SEM column, enabling high-speed laser roughing, precision FIB milling, and nanoscale imaging within a single system for large-area cross-sectional analysis

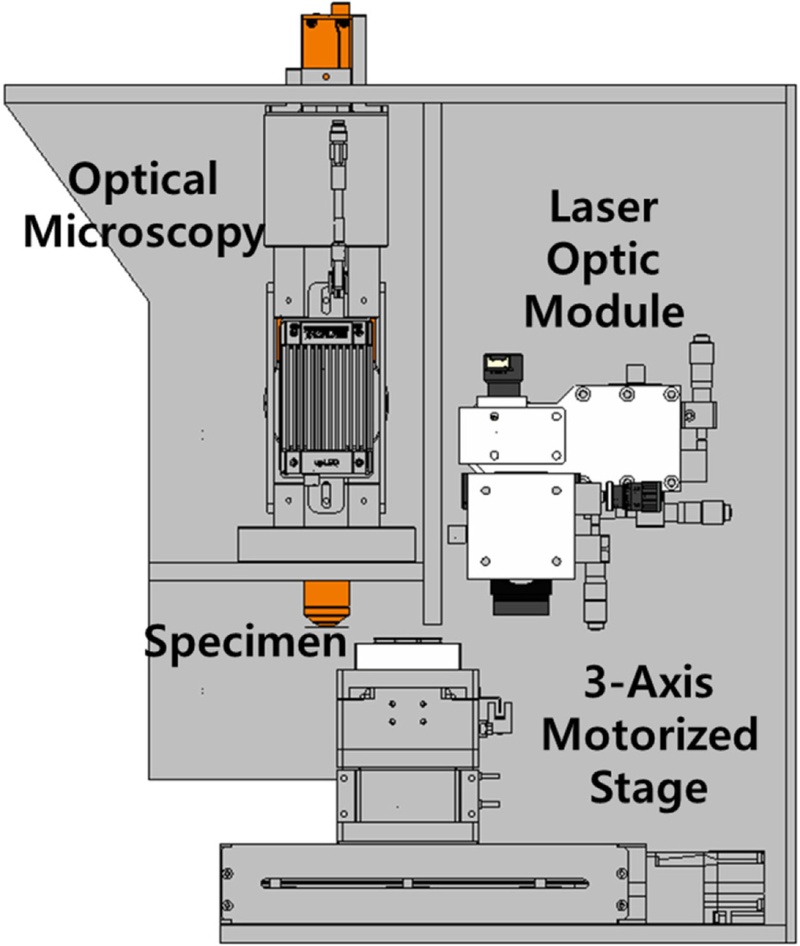

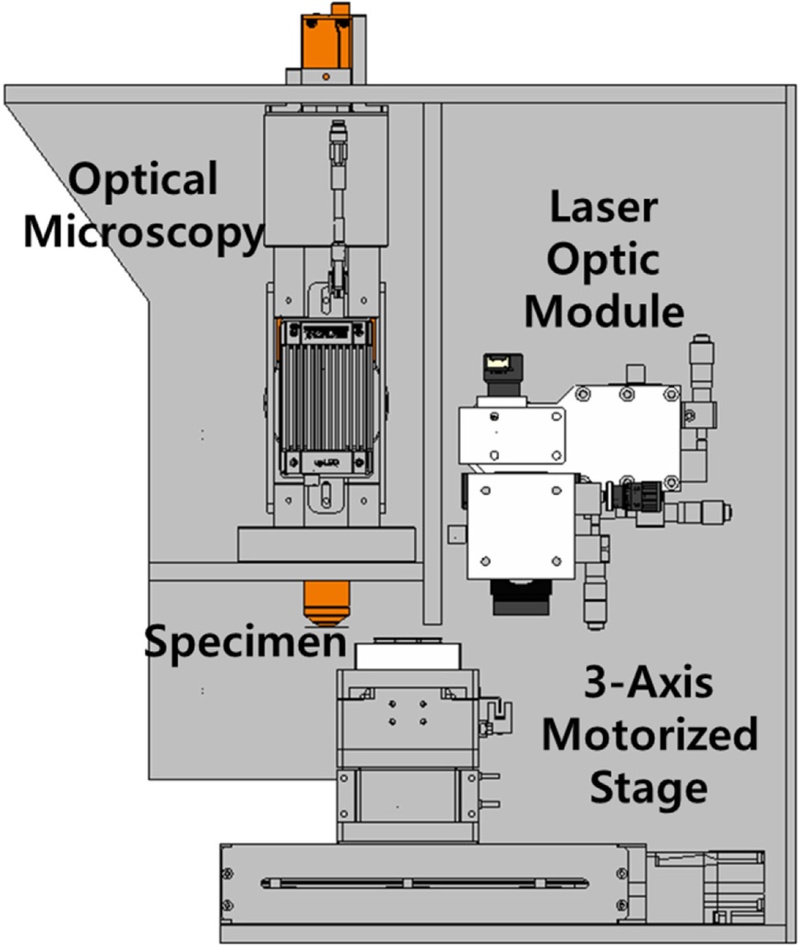

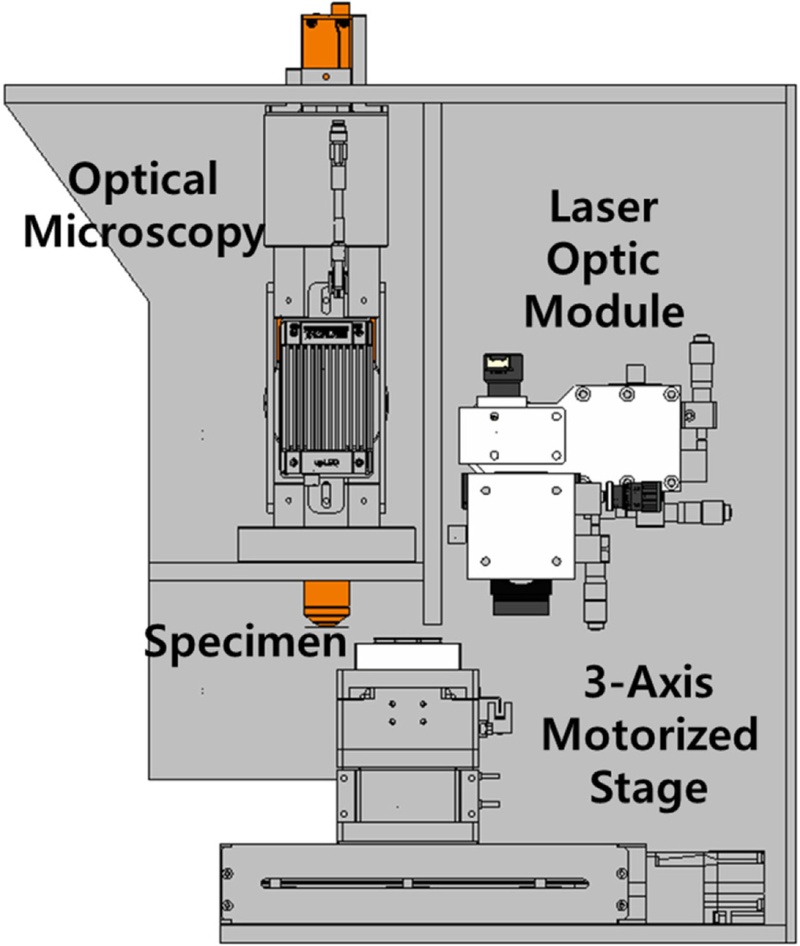

레이저 가공 모듈의 구성을 좀 더 자세히 살펴보면, 광학 현미경(OM)과 3축 모터 스테이지를 이용한 시편 포지셔닝 시스템, 그리고 레이저 빔 이송 광학계 등으로 구성된다.

Fig. 10은 현재 설계 중인 레이저 가공 모듈을 측면에서 개략적으로 나타낸 도면이다. 중앙에는 3축 스테이지에 장착된 시편이 위치하고, 상단에는 OM이 배치되어 시편 표면을 관찰, 정렬할 수 있다. 우측에는 레이저 빔을 시편으로 전달하는 빔 이송 광학계가 있으며, 이 광학계를 통하여 레이저 빔의 입사각을 정밀하게 조절할 수 있다[

25]. 이러한 설계를 통해 레이저 빔을 시편 표면에 대해 임의의 각도로 입사시키는 AOI 제어가 가능하며, 소재별 최적 가공 조건에 대한 라이브러리를 구축하고 있다.

Fig. 10Side-view schematic of the laser micromachining module designed for integration into the triple-beam system. The setup includes optical microscopy, a 3-axis motorized stage for positioning and alignment, and a laser optics module to enable precise control of the angle of incidence during laser machining for optimized sidewall geometry

5. 결론

본 연구에서는 대면적 단면 분석을 위한 레이저-FIB 연계 가공 공정의 효율 향상을 목적으로, 레이저 입사각(AOI) 제어를 통한 테이퍼 각도 저감 기법을 제안하고 이를 실험적으로 검증하였다. AOI 제어를 통해 테이퍼 각도를 기존 약 28°에서 2.5° 수준으로 감소시킬 수 있었으며, 라만 분광 분석 결과에 따르면 측벽 방향으로 약 2 μm 깊이의 레이저 영향부가 존재함을 확인하였다. 이러한 결과는 FIB 후속 정삭 공정에서 제거해야 할 영역이 테이퍼 영역과 레이저 영향부로 구성됨을 의미하며, AOI 최적화를 통해 전체 가공 시간을 약 1/10 수준으로 단축할 수 있음을 입증하였다. 제안된 레이저-FIB 하이브리드 공정은 MLCC와 같은 다층 전자소자의 내부 단면 분석에 효과적으로 적용될 수 있으며, 마이크로필라와 같은 3차원 구조물의 고정밀 가공에도 활용 가능함을 실험을 통해 확인하였다. 또한, 듀얼빔 장비에 AOI 제어가 가능한 레이저 가공 모듈을 장착함으로써 대면적 레이저 황삭, 고속 PFIB 정삭, 정밀 SEM 분석이 하나의 플랫폼 내에서 가능하도록 시스템을 설계하였다. 향후 개발된 트리플빔 시스템을 활용하여 다양한 재료에 대한 가공 라이브러리 구축, 3차원 시편 가공 공정 자동화 등을 달성함으로써 레이저-FIB-SEM 트리플빔 시스템이 다양한 산업 분야에 효과적으로 적용될 수 있는 기반을 마련하고자 한다.

ACKNOWLEDGMENTS

본 연구는 과학기술정보통신부(Nos. 2023-00304763, 2024-22030005-20)와 연구개발성과실용화진흥원(COMPA) 및 한국생산기술연구원(No. EH-25-0008)의 지원을 받아 수행되었습니다.

REFERENCES

- 1.

Romano-Rodríguez, A., Hernández-Ramírez, F., (2007), Dual-beam focused ion beam (FIB): A prototyping tool for micro and nanofabrication, Microelectronic Engineering, 84(5-8), 789-792.

10.1016/j.mee.2007.01.113

- 2.

Xu, Y., Schwappach, C., Cervantes, R., (2000), Precision TEM specimen preparation for integrated circuits using dual-beam FIB lift-out technique, Microscopy and Microanalysis, 6(S2), 516-517.

10.1017/S1431927600035078

- 3.

Tesch, P., Smith, N., Martin, N., Kinion, D., (2008), High current focused ion beam instrument for destructive physical analysis applications, Proceedings of the International Symposium for Testing and Failure Analysis, 7-13.

10.31399/asm.cp.istfa2008p0007

- 4.

Ernst, A., Wei, M., Aindow, M., (2017), A comparison of Ga FIB and Xe-plasma FIB of complex Al alloys, Microscopy and Microanalysis, 23(S1), 288-289.

10.1017/S1431927617002124

- 5.

Bischoff, L., Mazarov, P., Bruchhaus, L., Gierak, J., (2016), Liquid metal alloy ion sources—An alternative for focussed ion beam technology, Applied Physics Reviews, 3(2).

10.1063/1.4947095

- 6.

Klingner, N., Hlawacek, G., Mazarov, P., Pilz, W., Meyer, F., Bischoff, L., (2020), Imaging and milling resolution of light ion beams from helium ion microscopy and FIBs driven by liquid metal alloy ion sources, Beilstein Journal of Nanotechnology, 11(1), 1742-1749.

10.3762/bjnano.11.156

- 7.

Tiddia, M., Seah, M. P., Shard, A. G., Mula, G., Havelund, R., Gilmore, I. S., (2020), Argon cluster cleaning of Ga+ FIB-milled sections of organic and hybrid materials, Surface and Interface Analysis, 52(6), 327-334.

10.1002/sia.6522

- 8.

Jiang, S., Ortalan, V., (2023), A comparative study of gallium-, xenon-, and helium-focused ion beams for the milling of GaN, Nanomaterials, 13(21), 2898.

10.3390/nano13212898

- 9.

Schubert, T., Zhou, F., Pero, R., Randall, N., Bernthaler, T., Schneider, G., (2022), Fast fabrication of micropillars for micromechanical testing using a combined fs-laser-fib/sem approach, Microscopy and Microanalysis, 28(S1), 892-895.

10.1017/S1431927622003932

- 10.

Tordoff, B., Hartfield, C., Holwell, A. J., Hiller, S., Kaestner, M., Kelly, S., Lee, J., Müller, S., Perez-Willard, F., Volkenandt, T., (2020), The LaserFIB: new application opportunities combining a high-performance FIB-SEM with femtosecond laser processing in an integrated second chamber, Applied Microscopy, 50(1), 24.

10.1186/s42649-020-00044-5

- 11.

Echlin, M.P., Mottura, A., Torbet, C.J., Pollock, T.M., (2012), A new TriBeam system for three-dimensional multimodal materials analysis, Review of Scientific Instruments, 83(2).

10.1063/1.3680111

- 12.

Geurts, R., (2022), Preparing high-quality cross-section surfaces by ultrashort pulse laser ablation and plasma FIB, Microscopy and Microanalysis, 28(S1), 874-875.

10.1017/S1431927622003877

- 13.

Blando, R. D., Hladík, L., Oboňa, J. V., Borůvka, T., Burán, M., Krause, M., Rottwinkel, B. A., Fuller, S., (2021), Pairing Laser ablation and Xe plasma FIB-SEM: An approach for precise end-pointing in large-scale physical failure analysis in the semiconductor industry, International Symposium for Testing and Failure Analysis, 84215.

10.31399/asm.cp.istfa2021p0283

- 14.

Zhao, Y., Wang, Q., Tan, P. K., Yap, H. H., Liu, B., Feng, H., Tan, H., He, R., Huang, Y., Wang, D., (2016), Application of fast laser deprocessing techniques on large cross-sectional view area sample with FIB-SEM dual beam system, Microelectronics Reliability, 64, 362-366.

10.1016/j.microrel.2016.07.060

- 15.

Evdokimov, A., Jasiewicz, F., Doynov, N., Ossenbrink, R., Michailov, V., (2022), Simulation of surface heat treatment with inclined laser beam, Journal of Manufacturing Processes, 81, 107-114.

10.1016/j.jmapro.2022.06.051

- 16.

Tang, Q., Wu, C., Wu, T., (2021), Defocusing effect and energy absorption of plasma in picosecond laser drilling, Optics Communications, 478, 126410.

10.1016/j.optcom.2020.126410

- 17.

Bulgakova, N. M., Evtushenko, A. B., Shukhov, Y. G., Kudryashov, S. I., Bulgakov, A. V., (2011), Role of laser-induced plasma in ultradeep drilling of materials by nanosecond laser pulses, Applied Surface Science, 257(24), 10876-10882.

10.1016/j.apsusc.2011.07.126

- 18.

Huang, Z., Li, Q., Lei, Z., Gu, L., Liang, C., Su, J., Nan, X., Liao, J., (2025), Study on ultrafast laser drilling with a flat-top beam in silicon wafer, Optics & Laser Technology, 186, 112707.

10.1016/j.optlastec.2025.112707

- 19.

Ahn, S., Hwang, D. J., Park, H. K., Grigoropoulos, C. P., (2012), Femtosecond laser drilling of crystalline and multicrystalline silicon for advanced solar cell fabrication, Applied Physics A, 108, 113-120.

10.1007/s00339-012-6932-4

- 20.

Jahns, D., Kaszemeikat, T., Mueller, N., Ashkenasi, D., Dietrich, R., Eichler, H., (2013), Laser trepanning of stainless steel, Physics Procedia, 41, 630-635.

10.1016/j.phpro.2013.03.126

- 21.

Kim, J. G., Kim, C.-S., Park, S.-H., Ha, J., (2024), Effect of angle of incident on taper angle in femtosecond laser machining for fabrication of cross section analysis specimen, Korean Journal of Metals and Materials, 62(6), 419-428.

10.3365/KJMM.2024.62.6.419

- 22.

De Wolf, I., (1996), Micro-Raman spectroscopy to study local mechanical stress in silicon integrated circuits, Semiconductor Science and Technology, 11(2), 139.

10.1088/0268-1242/11/2/001

- 23.

Gogotsi, Y., Baek, C., Kirscht, F., (1999), Raman microspectroscopy study of processing-induced phase transformations and residual stress in silicon, Semiconductor Science and Technology, 14(10), 936.

10.1088/0268-1242/14/10/310

- 24.

Lee, U. S., Kim, B. H., Kim, S.-M., Oh, C.-S., (2021), Rapid manufacturing of large diameter Cu micropillars by micro-electrical discharge machining and focused ion beam, The International Journal of Advanced Manufacturing Technology, 113, 1153-1162.

10.1007/s00170-021-06699-y

- 25.

J. Ha, C.-S. Kim, (2024), Laser processing device, KR10 2024 0168300.

Biography

- Jeonghong Ha

Principal Researcher in Smart Forming Process Group, KITECH. His research interest is laser material processing.

- Kyu Song

Principal Researcher in Korea Electronics-Machinery Convergence Technology Institute. His research interest is charged particle beam applications.

- Hyun Choi

Associate Professor in the Department of Mechanical Convergence Engineering, Gyeongsang National University. His research interest is opto-mechanical system.

- Chung-Soo Kim

Managing Director in Eloi MateriaLs Co., Ltd. His research interests are advanced materials, manufacturing and metrology.

- Jong Wan Ko

Principal Researcher in Smart Forming Process Group, KITECH. His research interests are composite materials and additive manufacturing.

- Dong-Yung Jang

President in Korea Electronics-Machinery Convergence Technology Institute. His research interest is electron and ion beam processing.