ABSTRACT

A high-pressure in-situ permeation measuring system was developed to evaluate hydrogen permeation properties of polymer sealing materials under hydrogen environments up to 100 MPa. This system could perform real-time monitoring of hydrogen permeation following high-pressure hydrogen injection, employing the volumetric method for quantitative measurement. By utilizing a self-developed permeation-diffusion analysis program, this system enabled precise evaluation of permeation properties, including permeability, diffusivity and solubility. To apply the developed system to high-pressure hydrogen permeation tests, hydrogen permeation properties of ethylene propylene diene monomer (EPDM) materials containing silica fillers, specifically designed for use in high-pressure hydrogen environments, were evaluated. Permeation measurements were conducted under pressure conditions ranging from 5 to 90 MPa. Results showed that as pressure increased, hydrogen permeability and diffusivity decreased while solubility remained constant regardless of pressure. Finally, the reliability of this system was confirmed through uncertainty analysis of permeation measurements, with all results falling within an uncertainty of 10.8%.

-

KEYWORDS: High-pressure hydrogen, Permeation test, Rubber seal materials, Volumetric analysis method, Permeation properties, Uncertainty analysis

-

KEYWORDS: 고압 수소, 투과 실험, 고무 실링 소재, 부피 분석법, 투과 특성, 불확도 분석

1. 서론

수소는 높은 에너지 밀도, 수송·산업·발전 등 다양한 분야에서의 활용 가능성, 그리고 친환경적 특성으로 인해 화석 연료를 대체할 차세대 에너지원으로 각광받고 있다[

1-

4]. 이러한 수소를 효율적으로 에너지원으로 활용하기 위해서는 안정적이고 신뢰성 높은 저장 기술이 요구된다[

5-

8]. 현재 수소 저장 방식은 크게 고체 상태 저장, 극저온 액체 저장, 고압 저장의 세 가지로 구분되며[

9-

12], 이 중 고압 저장 방식은 비교적 단순한 장비 구조와 빠른 충전 속도를 강점으로 하여 수소 저장 및 운송 시스템에서 가장 널리 사용되고 있다[

13-

15].

고압 수소 저장 시스템은 압축기, 수소충전소, 수소 차량 등과 밀접하게 연관되며, 이러한 장치들은 최대 90 MPa의 고압 수소 환경에서 운용된다[

16-

19]. 이 과정에서 O-ring 형태의 고무 씰은 저장 시스템 내에서 수소를 밀봉하는 핵심 부품으로 기능하지만, 동시에 가장 취약한 요소 중 하나로 평가된다[

20-

23]. 고압 수소 밀봉 과정에서 고무 O-ring의 밀봉 성능이 저하될 경우 고압 수소의 누출로 직결될 수 있어, 고무 밀봉 기술의 안전성 확보가 중요한 연구 주제로 부각되고 있다[

24-

26].

고무 밀봉 재료에서 수소 누출은 세 가지 주요 경로를 통해 발생할 수 있다. 첫째, 밀봉부와 장비 사이의 경계 틈새를 통한 누출, 둘째, 밀봉부의 기계적 손상으로 인한 누출, 셋째, 고무 재료 자체를 통한 수소의 투과이다[

27-

29]. 이 중 경계 틈새 및 기계적 손상에 의한 누출은 밀봉 구조의 개선 및 최적화 설계를 통해 방지할 수 있다. 그러나 고무 재료 내부로의 수소 투과는 본질적으로 완전히 차단하기 어려운 현상이다. 수소 분자는 크기가 매우 작아 고무 소재 내부로 쉽게 침투한 후 외부로 투과될 수 있으며, 이는 고무의 물리·화학적 특성에 영향을 미쳐 열화, 구조적 손상, 밀봉 성능 저하를 초래한다[

30-

33]. 따라서 고무 밀봉재의 수소 적합성 평가에서 수소 투과 특성은 핵심적인 요소로 고려된다[

34-

37]. 고압 환경에서 고분자 재료의 수소 투과 거동을 체계적으로 연구하는 것은 고압 수소 저장 시스템의 안정성과 신뢰성을 확보하기 위한 필수적인 연구 주제이다[

38-

45].

이러한 고압 수소 환경에서 수소 투과 특성을 연구하기 위해, 고무 소재 내부에서 용해, 확산 및 투과되는 수소를 정확하게 측정할 수 있는 In-situ 기술이 필수적이다. 이에 본 연구에서는 최대 100 MPa의 압력에서도 안정적으로 고압 환경을 유지할 수 있는 투과 셀과 투과된 수소를 정량적으로 분석할 수 있는 측정 시스템을 개발하였다.

수소의 정량분석은 눈금 실린더를 이용한 수위 측정 방법을 적용하였다[

46-

48]. 이 방법은 고분자 소재를 투과한 수소가 수조에 잠긴 실린더의 수위를 감소시키는 원리를 이용하여, 디지털 카메라를 통해 실시간으로 수위를 관측함으로써 수소 투과량을 정량적으로 측정하는 방식이다. 측정 결과는 통해 투과-확산 프로그램을 활용하여 고분자 소재의 투과도, 확산도, 용해도로 평가된다 본 연구에서는 해당 기술을 활용하여 Silica 충전제를 함유한 EPDM 복합체를 대상으로 5부터 90 MPa까지의 다양한 압력 조건에서 투과 특성을 평가하였다. 마지막으로, 개발된 기술의 신뢰성을 확보하기 위해 수소 투과 측정의 불확도 요인을 분석하고, 상대 확장 불확도를 평가하였다.

2. 재료 및 실험

2.1 시편 준비

EPDM은 우수한 화학적 저항성과 -40부터 150

oC까지의 넓은 온도 범위에서도 안정적인 탄성을 유지하는 특성을 갖추고 있어 다양한 응용 분야에서 활용되고 있다[

49-

52]. 특히, Silica 또는 Carbon black 필러를 첨가하면, EPDM의 고압 수소 환경에서의 내구성과 배리어 특성이 향상되는 것으로 보고되었다[

53-

56]. 또한, 높은 경도의 고무 소재는 열화에 대한 우수한 내구성을 제공하는 것으로 알려져 있다[

57-

59]. 우리는 최대 100 MPa 수소 압력에서도 안정적으로 사용할 수 있는 고경도의 고무 시편 제작을 위해, Silica 필러를 다량 함유한 EPDM을 시험 소재로 선정하여 제작하였다. 제작된 소재의 화학적 조성과 밀도는

Table 1에 나타냈다. 투과 실험에는 직경 21.5 mm, 두께 2.0-4.0 mm의 디스크 형태 시편을 사용하였다.

Table 1

Chemical compositions and density of silica-filled EPDM composites.

(Unit: %)

Table 1

|

Chemical compositions |

EPDM-Silica |

|

EPDM |

45 |

|

Silica filler |

45 |

|

Zinc oxide |

1 |

|

Dicumyl peroxide |

1 |

|

Stearic acid |

1 |

|

Silane coupling agent (Si-69) |

4 |

|

Polyethylene glycol |

2 |

|

Density [g/cm3] |

1.246 |

2.2 고압 수소 투과 시스템

2.2.1 투과 실험의 기본 이론

고분자 소재의 고압 수소 투과 특성을 평가하기 위해 ASTM1434 [

60] 및 ISO15105-1 [

61]에서 규정한 차압 방법(Differential Pressure Method)을 적용하였다. 차압 방법은 고압과 저압 간 압력 차이를 이용하여 고분자 소재를 통한 기체의 투과 거동을 평가하는 대표적인 실험 기법으로, 이를 활용한 다양한 연구가 보고된 바 있다[

62-

64]. 기체의 투과 과정은 용해-확산 모델에 따라 용해, 확산, 투과의 세 단계를 거쳐 진행된다[

65]. 먼저, 고압 측에서 시료 표면과 접촉한 기체 분자가 재료 내부로 용해된다. 이후, 용해된 기체 분자는 확산을 통해 재료 내부를 이동하여 저압측 표면에 도달한다. 저압 측 표면에 도달한 기체 분자는 시료 표면에서 서서히 방출되며, 방출 속도는 시간이 지남에 따라 증가하다가 정상상태(Steady-state)에 도달하면 일정한 값을 유지하게 된다. 이 방출 속도를 투과율(Permeation Rate)이라고 하며, 시간에 따른 투과율을 적분하면 누적된 투과 기체의 양을 경과 시간에 따라 나타내는 누적 투과 곡선(Cumulative Permeation Curve)을 얻을 수 있다. 이 누적 투과 곡선을 분석하여 투과도, 확산도, 용해도를 평가한다.

2.2.2 고압 수소 투과 셀

투과 셀은 실험 동안 시료의 물리적 변형을 방지함과 동시에 고압 수소가 외부로 누출되지 않도록 밀봉 기능을 유지해야 한다.

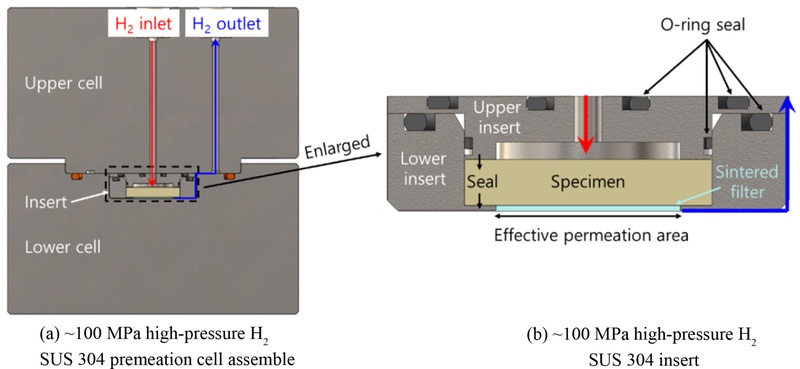

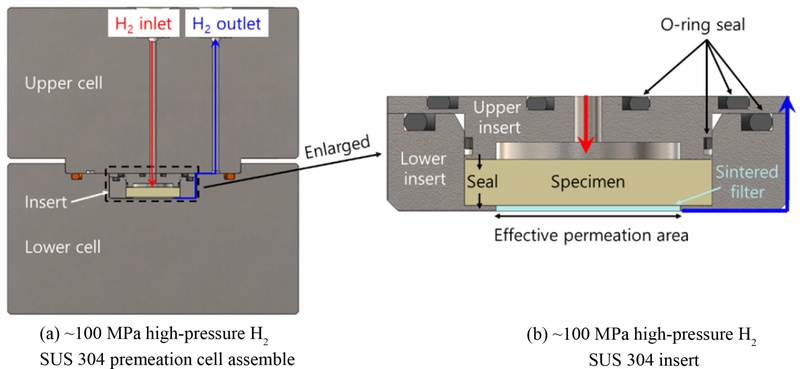

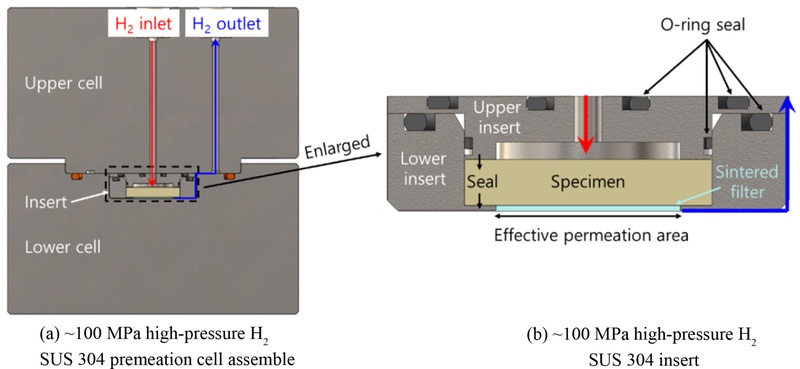

Fig. 1은 SUS 304 소재로 제작된 투과 셀의 내부 구조를 보여주며, 이는 최대 100 MPa 수소 압력에서도 안정적으로 사용할 수 있도록 설계되었다.

Fig. 1(a)는 상단 셀, 하단 셀, 그리고 인서트로 구성된 고압 수소용 투과 셀의 조립체를 나타낸다. 상단 셀은 고압의 수소를 주입(Red Line)하고 투과된 수소가 배출(BLUE LINe)되는 경로를 제공한다. 하단 셀은 투과 셀을 지지하며, 인서트와 시료가 장착되는 구조를 포함하고 있다. 한편, 수소는 공기보다 밀도가 매우 낮아 위로 상승하는 특성을 가지므로, 투과된 수소를 효과적으로 포집하기 위해 인서트를 활용한 상부 배출 구조를 도입하였다.

Fig. 1Internal structure of the high-pressure hydrogen permeation cell. (a) Assembly of the permeation cell, (b) Enlarged view of the insert. The red line indicates the high-pressure hydrogen injection path, while the blue line represents the permeated hydrogen release path

Fig. 1(b)는 SUS 304 소재로 제작된 수소를 상부로 배출하기 위한 인서트의 내부 구조를 보여준다. 인서트는 상단 인서트와 하단 인서트로 구성되며, 지름 21.5 mm의 디스크형 고무 시편은 하단 인서트와 소결 금속 필터 위에 위치된다. 고무 시편의 실링을 위해 상단 인서트가 시편을 0.1 mm 깊이로 압착하여 하단 인서트의 돌출 부위와 함께 실링하는 구조로 설계하였다. 상단 인서트와 고무 시편 사이에 금속 링 형태의 스페이서를 삽입하여 압착 깊이를 정밀하게 제어하였다. 또한, 이를 통해 유효 투과 면적은 시편 실링 내부의 직경 16 mm 영역으로 정의된다. 고압 수소 주입부의 기밀성을 확보하기 위해 총 4개의 O-ring을 적용하여 누출을 완벽히 차단하였다. 투과된 수소는 하단 인서트의 미세한 틈(파란색 화살표 방향)을 따라 외부로 상단 배출되도록 설계되었다.

2.2.3 고압 수소 투과 실험 시스템

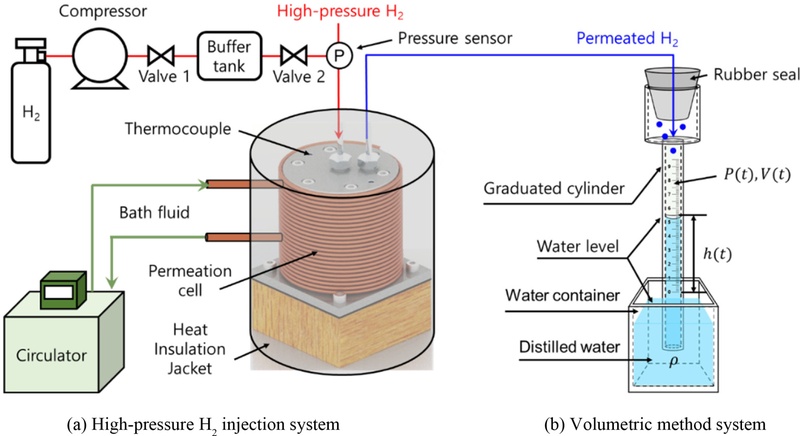

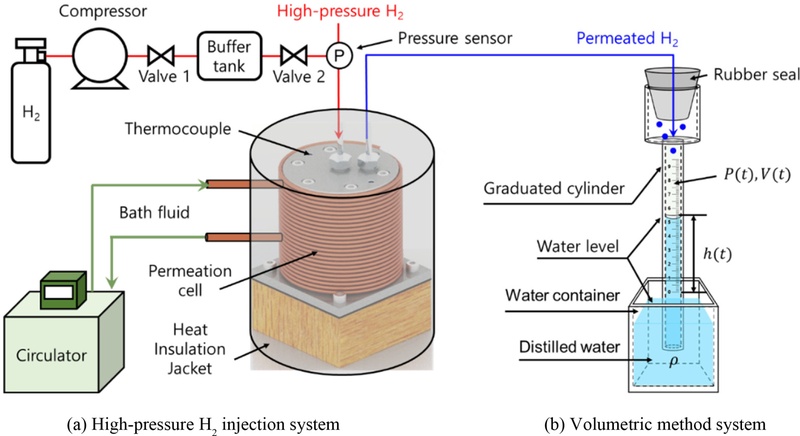

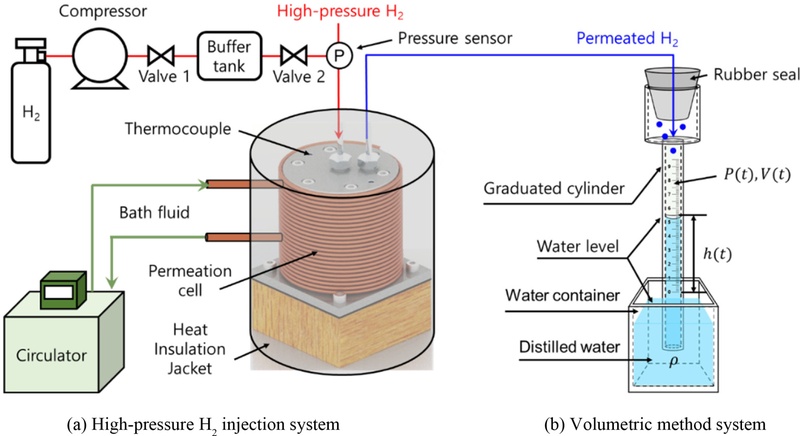

Fig. 2는 수소 용기, 압축기, 버퍼 탱크, 투과 셀, 그리고 부피 분석법으로 구성된 고압 수소 투과 실험 시스템을 보여준다.

Fig. 2(a)의 시스템을 사용한 고압 수소 주입 과정은 다음과 같다. 먼저, Valve2를 닫고 Valve 1을 개방한 상태에서 압축기를 이용해 최대 100 MPa까지 가압하여 고압 수소를 버퍼탱크에 저장한다. 이후, Vavle 1을 닫고 Valve 2를 개방하여 1초 이내에 투과 셀에 목표 압력까지 수소를 주입한다. Valve 2를 개방한 시점(t = 0)을 기준으로 시간을 기록하며 투과 측정을 시작한다.

Fig. 2Overall system for the high-pressure hydrogen permeation test to evaluate the permeation properties of polymer materials, (a) Schematic of the high-pressure hydrogen injection process and the temperature control system for the permeation cell and (b) Volumetric method for the quantitative measurement of permeated hydrogen

한편, 투과 셀의 온도는

Fig. 2(a)의 순환기를 이용하여 배스 유체(Bath Fluid)를 순환시켜 상온을 유지하도록 설계하였다. 또한, 투과 셀 외벽에는 단열 재킷을 장착하여 실험 중 온도를 일정하게 유지하였다. 온도측정은 열전대를 투과 셀 상단 표면에 부착하여 수행하였으며, 시료가 열 평형에 충분히 도달할 수 있도록, 열전대가 온도 평형에 도달한 후 1시간이 지난 시점에서 수소를 주입하였다. 투과된 수소의 정량 측정은

Fig. 2(b)에 나타낸 부피 분석법(Volumetric Method, VM)을 이용하여 수행하였으며, 이에 대한 자세한 설명은 다음 섹션에서 다룬다.

2.2.4 부피분석법

Fig. 2(b)는 시간 경과에 따라 투과된 수소의 부피 증가로 인해 눈금 실린더 내부의 수위가 감소하는 현상을 관측하여, 투과된 수소의 양을 정량화하는 VM을 보여준다[

66-

68]. 이 방법은 U자관 마노미터 원리에 기반하여, 대기압과 실린더 내부의 압력이 평형을 이루려는 과정에서 투과된 수소의 부피만큼 눈금 실린더의 수위가 감소하는 원리를 활용한다. 감소한 수위를 통해 눈금 실린더 내부의 수소 부피

V(

t)와 수소 압력

P(

t)를 측정할 수 있으며, 이를 이상기체 상태방정식(PV = nRT)에 적용하여, 시간 경과에 따른 투과된 수소의 총 누적 몰 수를 계산할 수 있다.

초기 실린더 내부 물 부피 Vh(0)에서 특정 시간에 측정한 물 부피 Vh(t)를 제외하면, 해당 시간에 실린더 내부에 존재하는 수소 부피는 다음과 같이 계산된다.

또한, 실린더 내부 수소의 압력 P(t)은 실린더 내부 수위 h(t)에 따라 다음과 같이 표현된다.

여기서 P0는 실린더 외부 대기압을 나타내며, ρ는 물의 밀도, g는 중력가속도를 나타낸다.

투과 셀은 단열 구조로 인해 일정한 온도를 유지하지만, 눈금 실린더 주변의 온도

T(

t)는 실시간으로 변한다. 따라서, 수위 측정과 동시에 눈금실린더 주변의 온도도 같이 측정하였다[

69,

70]. 이러한 측정 데이터를 바탕으로, 다음 식을 이용하여 시간 t에서 투과된 수소의 총 몰 수

nH2(

t)를 정량적으로 계산할 수 있다.

여기서 T0와 P0는 각각 실린더 내부 기체의 초기 온도와 압력을 나타내며, V(t)는 초기 잔여 공기 부피 (Va)와 투과된 수소 부피 VH2(t)의 합으로, 즉 V(t) = Va + VH2(t)로 정의될 수 있다. na는 초기 공기의 몰 수를 나타내고, nH2(t)는 투과된 수소의 몰 수를 나타낸다. α(t)와 β(t)는 각각 온도와 압력 변화로 인해 VH2(t)에 발생한 미세한 부피 변화를 보상해주는 역할을 한다. 즉, VM은 수위 변화를 기반으로 수소의 부피를 측정하고, 측정된 수소 부피에 이상기체 방정식을 적용하여 수소를 정량화하는 방법이다.

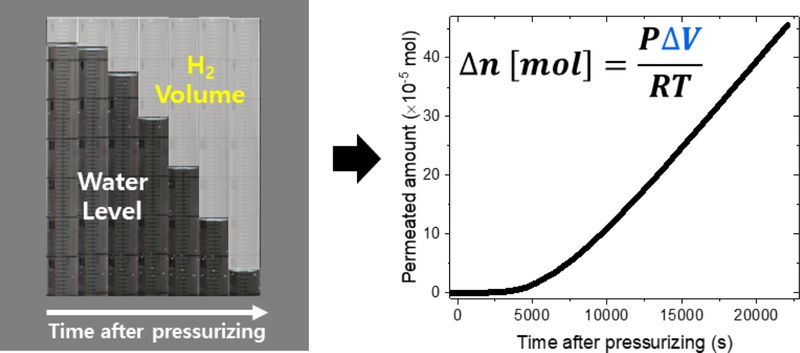

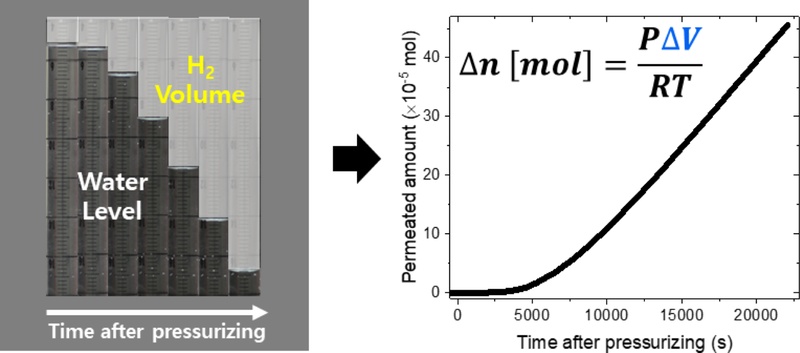

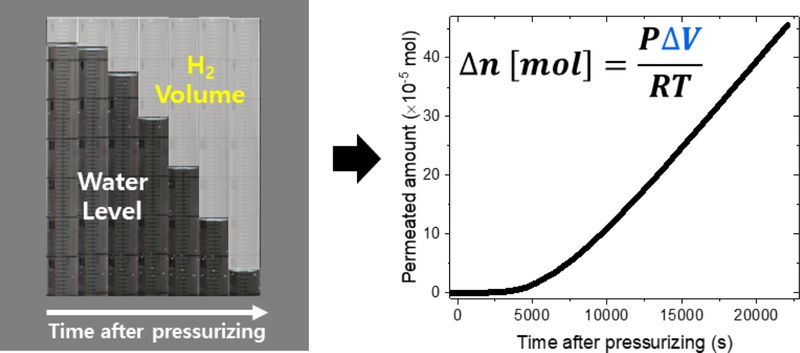

Fig. 3의 왼쪽에서 볼 수 있듯이, VM은 투과된 수소의 양을 수위 변화를 통해 실시간으로 시각적으로 모니터링할 수 있다는 중요한 이점을 제공한다. 이를 통해, 시스템 세팅 과정에서 밀봉 실패로 인해 수소 누출이 급격히 발생하는 경우에도 즉각적으로 감지할 수 있어 신속한 대응이 가능하다. 또한, VM은 투과된 수소가 눈금 실린더 내부에 축적되기 때문에 별도의 적분 과정을 거치지 않고

식(3)을 적용함으로써

Fig. 3 오른쪽의 누적 투과 곡선을 직접적으로 얻을 수 있다.

Fig. 3Real-time visualization monitoring and quantitative measurement results of permeated hydrogen using the volumetric method

2.2.5 투과-확산 분석 프로그램

차압 방법은 막(Membrane)을 통한 기체 투과 측정을 위한 대표적인 실험 기법이다[

71-

73]. 기존 연구에서는 기체 투과가 정상 상태에 도달할 때까지 측정을 진행한 후, 시간을 무한대(

t=∞)로 가정하여 투과 특성을 평가하는 방식을 적용하였다. 그러나 확산 계수가 매우 낮거나 막 두께가 증가할 경우 정상 상태에 도달하기까지 상당한 시간이 소요될 수 있으며, 이로 인해 긴 측정 시간이 요구되거나 정상 상태에 도달하지 못한 상태에서 실험이되는 문제점이 발생할 수 있다[

74,

75]. 이를 해결하기 위해, 우리는 자체 개발한 확산-투과 분석 프로그램(Diffusion-permeation Analysis Program)을 이용하여 비정상 상태의 투과 거동을 분석함으로써 확산도와 투과도를 평가할 수 있는 방법을 활용하였다. Fick의 제2법칙에서 확산 계수 D와 농도 C를 포함하는 시간

t에 대한 비정상상태 거동의 해법은 여러 연구에서 유도되었으며[

75-

78], 특히 Crank[

79]에 의해 다음과 같이 정리되었다.

여기서 Q(t)는 시간 t 동안 단위 면적당 시편을 투과한 누적 수소량(mol/m2)이며, n(t)는 시간 t 동안 시편을 투과한 총 수소량(mol)이고, A는 시편의 단위 면적(m2)이다. C는 고압측 수소 기체 농도(mol/m3)이며, D는 확산도(m2/s) L은 디스크형 고무 시편의 두께(m), 무한 급수 항은 비정상 상태 확산의 영향을 나타낸다.

식(3)에서 얻은 시간에 따른 투과한 누적 수소량을

식(4)에 적용한 후, 최소자승법을 이용하여 각 매개변수를 최적화함으로써 수소의 확산도(D)를 얻을 수 있다. 그 후 시간이 무한대일 때의 수소 투과율을 계산하여 다음 식을 통해 투과도(Pe)를 얻을 수 있다.

여기서 A는 유효 투과 면적, ∆P는 실험 압력을 의미한다. 또한, 투과도는 용해-확산 메커니즘에 의해 확산도와 용해도의 곱으로 나타내므로, 측정된 투과도와 확산도를 이용하여 용해도(S = Pe/D)를 계산할 수 있다.

한편,

식(4)는 무한급수 형태로 전개되므로 정확한 계산을 위해서는 전용 투과-확산 분석 프로그램이 필요하다.

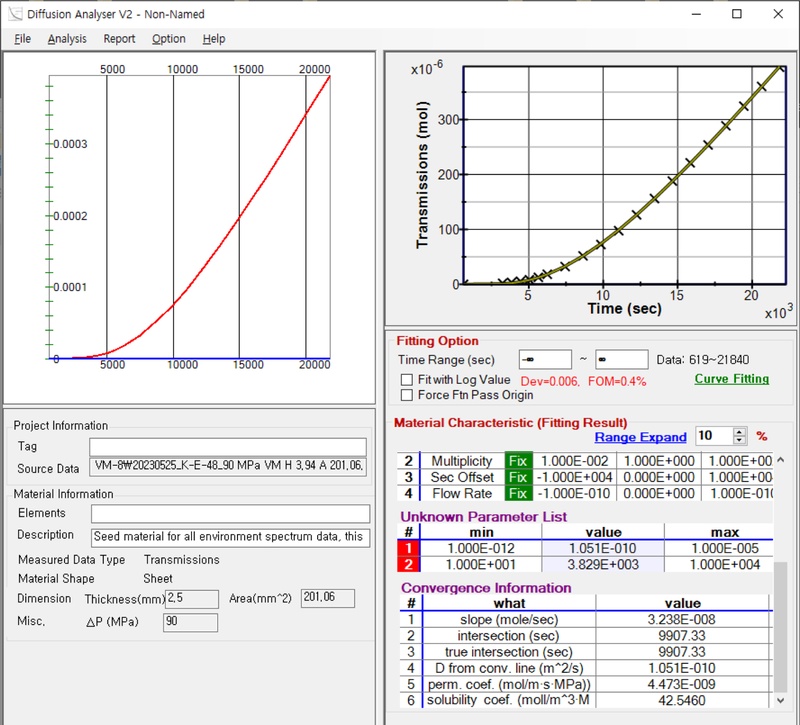

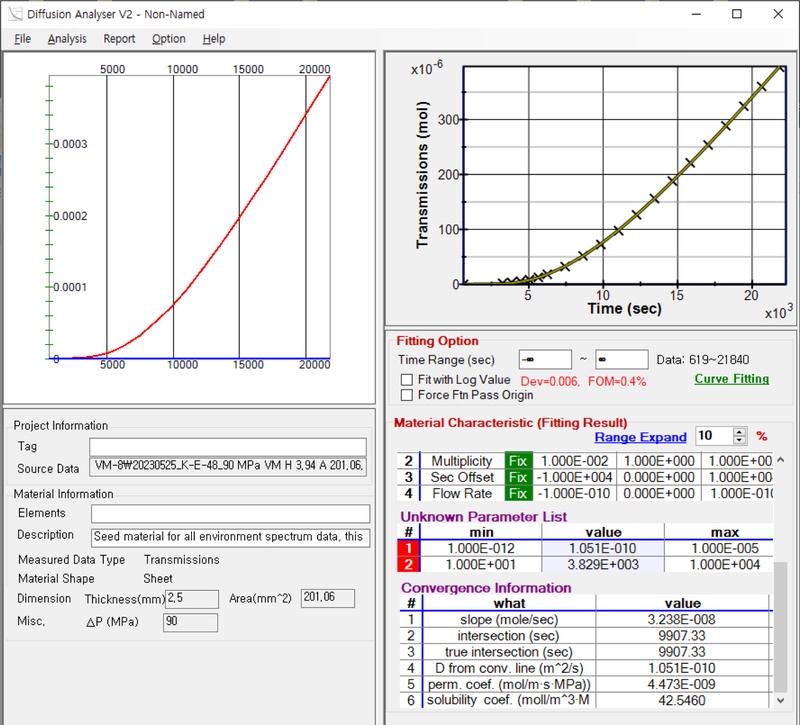

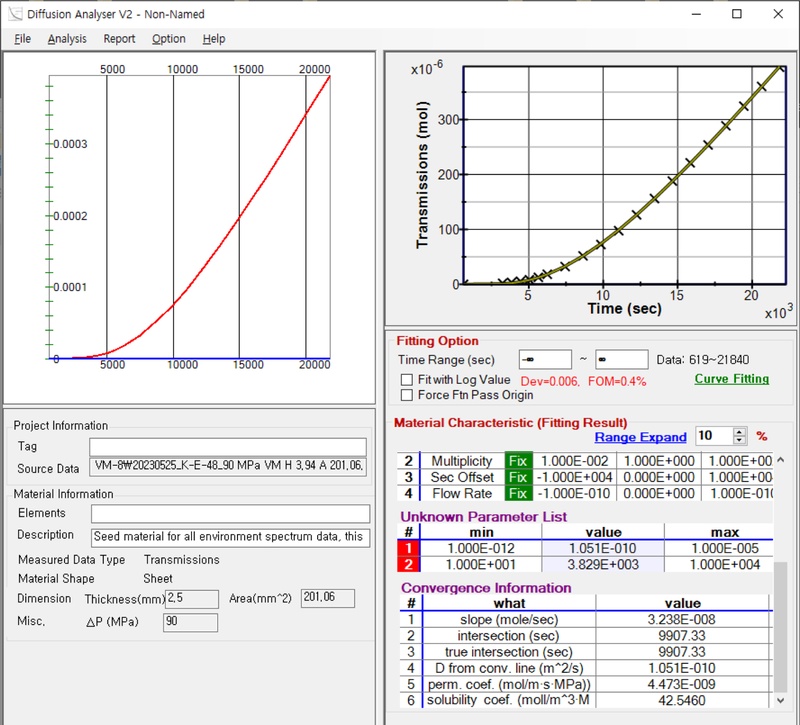

Fig. 4는 투과-확산 분석 프로그램을 활용하여 90 MPa 압력에서 고무의 수소 투과도, 확산도, 용해도를 분석한 예를 보여준다. 분석 과정은 다음과 같다. 먼저, 누적 투과 곡선을 프로그램에 삽입한 후, 왼쪽 하단의 입력 창에 디스크 모양의 시편의 두께(Height), 유효 투과 면적(Area), 실험 압력(∆P)를 입력한다. 이후, 오른쪽 중단에 위치한 Curve Fitting 기능을 실행하면,

식(4)와

(5)를 기반으로 확산도와 투과도를 자동으로 계산하여 오른쪽 아래에 결과를 표시한다. 즉, D = 1.051 × 10

-10 m

2/s, Pe = 4.473 × 10

-9 mol/m·s·MPa의 값을 얻는다. 오른쪽 가장 아래에 표시된 값은 (투과도/확산도)로 계산된 용해도 값을 나타낸다.

이와 같은 전용 분석 프로그램을 활용하면 측정 시간을 크게 단축할 수 있으며, 추가적인 분석 지표도 제공된다. 예를 들어,

Fig. 4 중단에 나타낸 FOM (Figure of Merit) 값은 0.4%로, 이는

식(4)와 측정 데이터 간의 오차를 나타내는 지표로 활용된다.

Fig. 4Permeation-diffusion analysis program for evaluating hydrogen permeability, diffusivity and solubility using Eqs. (4) and (5)

3. 결과 및 분석

3.1 압력 의존성 측정 결과

자체 개발한 고압 수소 투과 실험 시스템을 이용하여, 고압 수소 환경에서의 사용을 위해 설계된 Silica 필러를 함유한 EPDM의 수소 투과 특성을 5-90 MPa 범위의 서로 다른 압력 조건에서 평가하였다. 정확한 측정 시작 시간 설정을 위해 고압 수소는 투과 셀에 수초 이내로 주입되어야 하므로, 버퍼탱크에 100 MPa까지 저장한 후 별도의 재가압 과정 없이 즉시 주입 가능한 90 MPa를 최대 실험 압력으로 설정하였다.

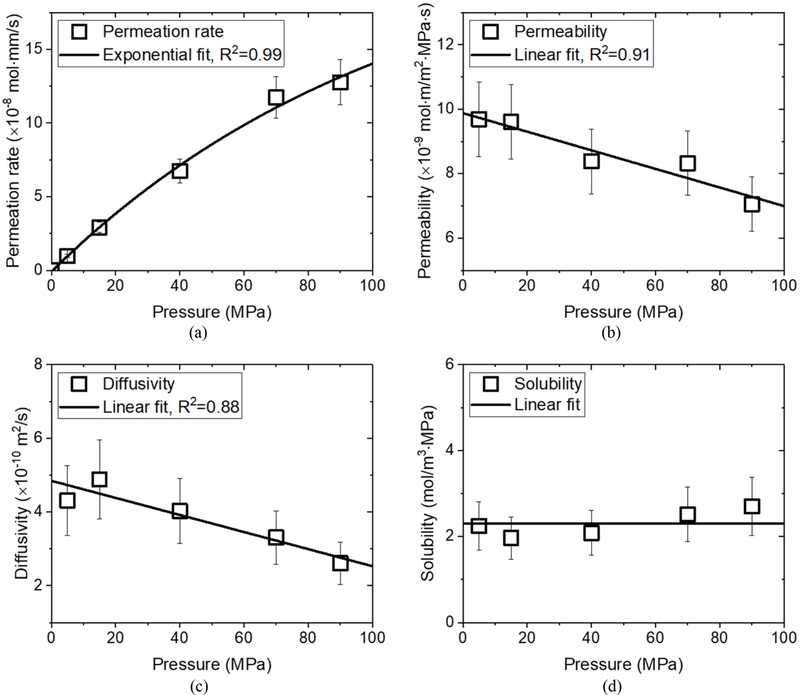

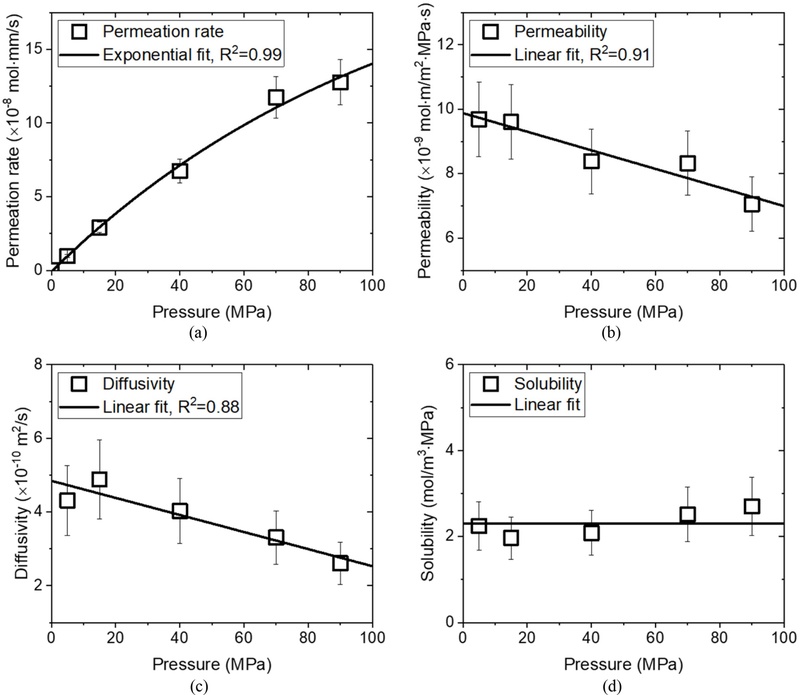

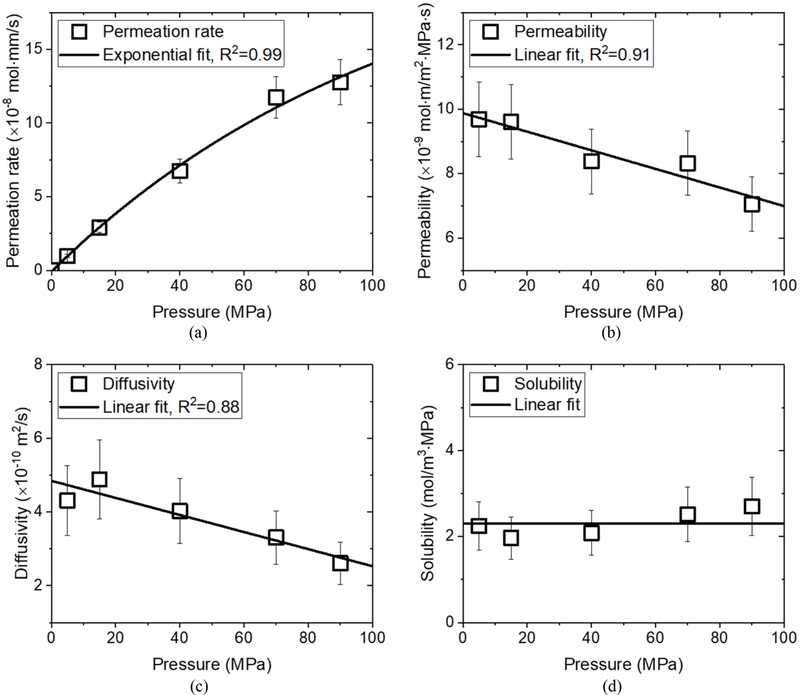

Fig. 5는 Silica 필러를 함유한 EPDM의 투과율, 투과도, 확 산도, 그리고 용해도의 압력 의존성 분석 결과를 보여준다.

Fig. 5High-pressure hydrogen (a) Permeation rate, (b) Permeability, (c) Diffusivity, and (d) Solubility versus pressure in silica-filled EPDM composites

Fig. 5(a)에서 수소 투과율은 압력이 증가함에 따라 증가하는 경향을 보였으나, 증가율은 압력이 높아질수록 점진적으로 감소하는 양상을 나타냈다.

이론적으로 투과도가 압력과 무관하게 일정할 경우,

식(5)에 따라 투과율은 압력에 대해 원점을 지나는 선형적인 관계를 형성해야 한다. 그러나, 관찰된 압력이 증가할수록 투과율의 증가율이 감소하는 경향은 압력 증가에 수소 투과도가 감소함을 의미하며, 이는

Fig. 5(b)에서 확인할 수 있다. 또한, 이러한 거동은 기존 연구에서 보고된 고분자 내 기체 투과도의 압력 의존성 결과와 일치한다. Stern 등과 Naito 등의 연구에 따르면, 고분자를 통한 기체 투과는 투과도와 압력 간에 상관관계에 따라 두 가지 유형으로 분류될 수 있다[

80,

81]. CO

2, N

2O 및 유기 증기와 같이 응축성 증기(Condensable Vapor)의 경우, 압력이 증가할수록 투과도가 증가하는 양의 기울기를 보이는 반면, N

2 및 He와 같이 액화 온도가 매우 낮은 영구 가스의 경우, 압력이 증가할수록 투과도가 감소하는 음의 기울기를 나타낸다. 수소 또한 영구 가스로 분류되므로,

Fig. 5(b)에 나타냈듯이 우리의 결과도 압력이 증가함에 따라 투과도가 감소하는 경향을 보였다.

Fig. 5(c)는 압력에 따른 확산도를 나타내며, 압력이 증가할수록 확산도가 감소하는 경향을 보였다. 고분자 내 기체 확산은 자유 부피 모델에 따라, 기체 분자가 폴리머 사슬의 열적 진동으로 인해 생성된 자유 공간을 통해 이동하는 과정으로 설명된다[

82-

84]. Fujiwara 등은 고압 환경에서 폴리머 내부의 자유 부피가 감소하며, 이로 인해 기체 분자의 확산이 제한되어 확산도가 감소한다고 보고하였다[

85]. 한편,

Fig. 5(d)에서 나타낸 용해도는 압력과 무관하게 일정한 값을 유지하는 것으로 나타났다. 이러한 결과들은 압력이 증가함에 따라 투과도가 감소하는 주된 원인이 용해도 변화보다는 자유 부피 감소로 인한 확산도의 감소에 기인함을 의미한다. 또한, 고압 수소 투과 특성의 이러한 압력 의존성은 고분자 소재를 통한 수소 투과 거동이 단순한 용해-확산 거동뿐만 아니라, 고분자와 필러로 구성된 내부 기공 구조, 압력에 의한 내부 구조 압축-변형 등 다양한 요인의 영향을 받는 복합적인 과정임을 시사한다[

86-

88]. 따라서, 고압 환경에서의 수소 투과 메커니즘을 보다 정밀하게 이해하기 위해서는 자유 부피 변화, 내부 구조 변형, 필러와의 상호작용 등을 고려한 추가적인 연구가 필요하다.

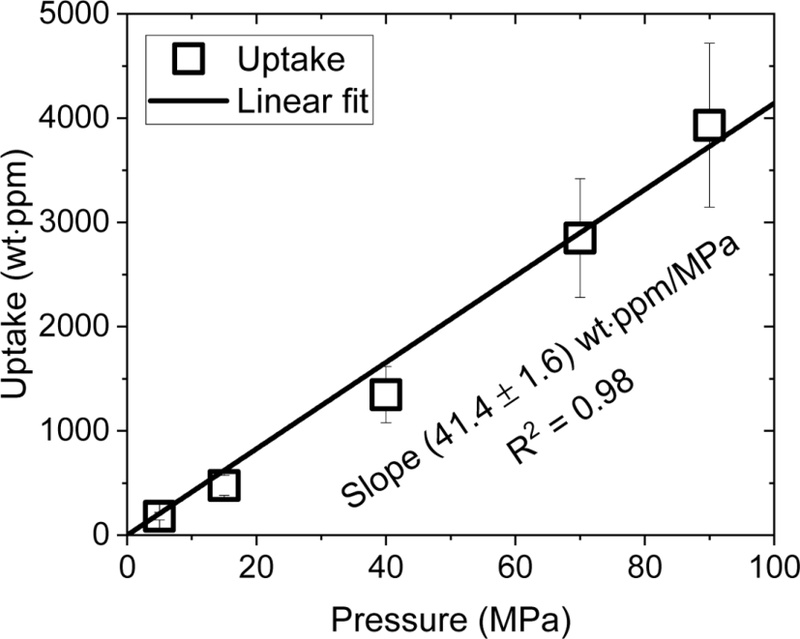

한편, 측정된 용해도 값에 다음 식을 적용하면 수소 장입량을 계산할 수 있다[

69,

89].

여기서

mH2는 수소 기체의 분자량 2.016 g/mol,

P는 실험 압력, d

s [g/m

3]는 시편의 밀도이다.

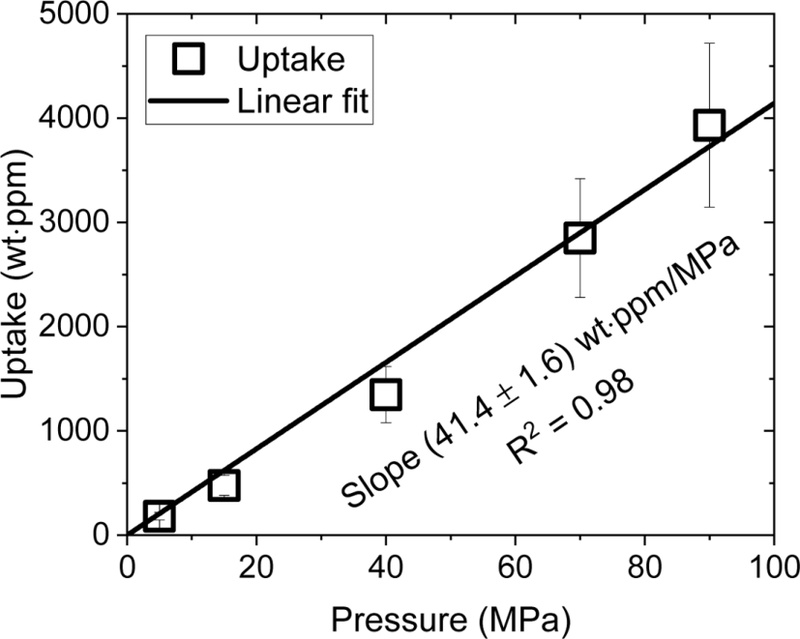

Fig. 5(d)에 나타낸 모든 용해도 값을

식(6)에 적용하여 계산한 수소 장입량 결과를

Fig. 6에 나타내었다. 고분자 소재 내부에 장입되는 수소의 거동은 헨리의 법칙(Henry's law)과 랭뮤어 흡착(Langmuir Adsorption) 모델을 통해 해석될 수 있다. 헨리의 법칙은 기체의 장입량이 압력에 비례하여 증가하는 거동을 설명하며, 이는 고무 매트릭스 내부에 수소가 균일하게 흡수될 경우 적용 가능하다[

90,

91]. 반면, 랭뮤어 흡착 모델은 고무 매트릭스 내부 또는 필러 표면에 흡착된 수소가 특정 압력 이상에서 포화 상태에 도달하여 더 이상 흡착되지 않는 현상을 설명한다[

92-

94]. 즉, 낮은 압력에서는 장입량이 증가하지만, 압력이 일정 수준을 초과하면 흡착이 제한되면서 장입량이 일정해지는 거동을 보인다. 이러한 이론을 바탕으로 본 연구에서 사용된 Silica 필러를 포함한 EPDM의 수소 장입량을 분석하였으며,

Fig. 6에 나타낸 수소 장입량 결과는 선형 상관관계 R

2 = 0.98로 헨리의 법칙을 매우 잘 따르는 것으로 확인되었다.

Fig. 6Hydrogen uptake versus pressure in silica-filled EPDM composites, calculated using Eq. (6)

3.2 불확도 분석

고압 수소 투과 실험 시스템의 불확도는 측정의 불확도 표현 가이드(GUM, Guide to the Expression of Uncertainty in Measurement) 및 기존 연구에서 사용된 분석 방법을 기반으로 평가되었다[

95-

98]. VM을 이용한 수소 투과 측정의 불확도 요인과 상대 확장 불확도는

Table 2에 정리하였다. 투과 측정에서 주요한 불확도 요인은 반복 측정을 통한 안정성, 시편 두께 측정, 시편 두께 변화의 최대값, 데이터와

식(4) 간의 표준 편차, 고압측 디지털 압력계 정확도/해상도, 투과 셀의 온도 변화, 그리고 눈금 실린더의 정확도/해상도이다. 반복 측정의 안정성에 대한 타입 A 불확도(Type A Uncertainty)는 3회 측정을 통해 얻어졌다.

Table 2Uncertainty sources and expanded uncertainties in VM

Table 2

|

Factor of uncertainty |

Relative value [%] |

|

- Repeated measurements |

2.5 |

|

- Thickness measurement for the sample |

0.8 |

|

- Maximum change in the sample thickness |

1.7 |

|

- Standard deviation between data and Eq. (4)

|

4.0 |

|

- Accuracy of digital pressure gauge |

0.6 |

|

- Resolution of digital pressure gauge |

0.02 |

|

- Temperature variation of permeation cell |

0.02 |

|

- Accuracy of graduated cylinder |

0.3 |

|

- Resolution of graduated cylinder |

0.2 |

|

Combined standard uncertainty, uc

|

5.1 |

|

Coverage factor, k

|

2.1 |

|

Expanded uncertainty, U = kuc

|

10.8 |

시편 두께 측정의 불확도는 버니어 캘리퍼(Vernier Caliper)의 교정 성적서, 정확도, 분해능을 기반으로 0.8%로 평가되었다. 측정 전후 시편의 두께 측정값을 비교한 결과, 최대 두께 변화는 3.0% 이내로 확인되었으며, 이는 장착 시

Fig. 1(b)의 가장자리 밀봉(seal)에 의한 수소 접촉 부분의 두께 증가와 가압에 의한 압축 효과가 복합적으로 작용한 결과로 판단된다. 해당 요인에 대해서는 직사각형 분포를 가정하여 타입 B 불확도를 1.7%로 평가하였다. 측정 데이터와

식(4)를 이용한 피팅 결과 간의 표준 편차는 최대 4% 이내로 나타났다. 해당 편차는 시계열 데이터에 대한 수치 해석 과정에서 발생한 모델 적합도 오차로 간주되어, 이를 기반으로 타입 B 불확도를 평가하였다. 디지털 압력계의 정확도는 GRADE A 수준인 1%로 나타났으며, 이에 따라 타입 B 불확도는 0.6%로 평가되었다. 압력계를 이용하여 최대 90 MPa의 압력을 측정할 때 최소 눈금 단위는 0.1 MPa로, 이는 상대값으로 0.1%에 해당한다. 해상도는 이 최소 눈금의 절반이므로, 삼각형 분포를 고려하여 2√6으로 나누어 타입 B 불확도를 0.02%로 계산하였다. 투과 셀의 온도는 25

oC의 일정한 온도로 유지되었으며, 온도 변동 범위는 ±1

oC였다. 이를 바탕으로 실험실 온도 변화에 따른 타입 B 불확도가 평가하였다. 눈금 실린더의 정확도는 0.5%이며, 직사각형 분포를 적용해 타입 B 불확도는 0.3%로 계산되었다. 10 mL 용량의 눈금 실린더를 사용할 경우, 최소 눈금 단위는 0.1 mL이며, 이에 해당하는 불확도는 1% 이다. 해상도는 이 최소값의 절반이므로, 삼각형 분포를 적용하여 타입 B 불확도는 0.2%로 결정되었다.

이와 같은 분석을 통해, 각 개별 불확도의 제곱합의 제곱근을 이용하여 결합 표준 불확실성을 계산하였다. 이후, GUM [

95]에 따라, 3회 반복 측정에 대한 A형 불확도와 B형 불확도(자유도 무한대)를 Welch–Satterthwaite의 근사식에 적용하여 유효 자유도 34.6을 산출하였다. 상대 확장 불확도는 정규 분포를 가정하고, 신뢰 수준 95.45%에서 Coverage Factor 2.1을 곱하여 결정되었다. 최종적으로, 고압 수소 투과 실험 시스템의 측정에 대한 확장 불확도는 최대 10.8%를 초과하지 않는 것으로 평가되었다.

4. 결론

본 연구에서는 최대 100 MPa의 고압 수소 환경에서 고분자 밀봉 소재의 수소 투과 특성을 평가하기 위해 In-situ 수소 투과 실험 시스템을 개발하였다. 이 시스템은 고압 수소 주입 후 시간에 따른 투과된 수소의 양을 모니터링하고, 부피 분석법을 활용하여 수소 투과량을 정량적으로 측정할 수 있도록 설계되었다. 또한, 자체 개발한 투과-확산 분석 프로그램을 적용하여 투과도, 확산도, 용해도와 같은 주요 투과 특성을 정밀하게 평가할 수 있도록 하였다.

개발된 실험 시스템을 이용하여 Silica 필러를 함유한 EPDM의 고압 수소 투과 특성을 5-90 MPa 압력 범위에서 평가하였다. 그 결과로, 압력이 증가할수록 투과도와 확산도는 감소하였으며, 용해도는 압력과 관계없이 일정하였다. 이러한 결과는 고분자 내 수소 투과 거동이 자유 부피 감소에 따른 확산 제한의 영향을 크게 받으며, 용해도 변화보다는 확산도 감소가 투과도 감소의 주요 원인임을 시사한다. 결론적으로, 고압 환경에서 고분자 소재의 수소 투과 특성은 단순한 수소 기체의 확산 거동뿐만 아니라 고분자와 필러로 구성된 내부 구조 및 압력에 의한 내부 구조 변형 등 다양한 요인의 영향을 받는다. 따라서, 고압 수소 환경에서 실링 소재로 사용되는 고분자의 기체 투과 특성을 보다 정확하게 분석하기 위해서는 수소 확산, 내부 구조, 자유 부피 변화를 고려한 복합적인 모델링이 필요함을 확인할 수 있었다.

본 연구에서 개발된 고압 수소 투과 실험 시스템과 전용 프로그램을 통한 분석 기법은 고압 수소 환경에서 고분자 소재의 밀봉 성능을 정량적으로 평가하는 데 유용하게 적용될 수 있으며, 향후 고압 수소용 실링 소재의 개발을 위한 중요한 도구로 활용될 수 있다. 다만, 유형 A (Type A) 오차 및 측정 안정성에 따른 불확실성을 줄이기 위한 추가 연구가 필요하며, 이를 통해 보다 정밀한 수소 투과 특성 분석이 가능할 것으로 판단된다.

REFERENCES

- 1.

Abe, J. O., Popoola, A., Ajenifuja, E., Popoola, O. M., (2019), Hydrogen energy, economy and storage: Review and recommendation, International Journal of Hydrogen Energy, 44(29), 15072-15086.

10.1016/j.ijhydene.2019.04.068

- 2.

Rosen, M. A., Koohi-Fayegh, S., (2016), The prospects for hydrogen as an energy carrier: an overview of hydrogen energy and hydrogen energy systems, Energy, Ecology and Environment, 1, 10-29.

10.1007/s40974-016-0005-z

- 3.

Yue, M., Lambert, H., Pahon, E., Roche, R., Jemei, S., Hissel, D., (2021), Hydrogen energy systems: A critical review of technologies, applications, trends and challenges, Renewable and Sustainable Energy Reviews, 146, 111180.

10.1016/j.rser.2021.111180

- 4.

Filippov, S. P., Yaroslavtsev, A. B., (2021), Hydrogen energy: Development prospects and materials, Russian Chemical Reviews, 90, 627.

10.1070/RCR5014

- 5.

Langmi, H. W., Engelbrecht, N., Modisha, P. M., Bessarabov, D., (2022), Hydrogen storage, In Electrochemical power sources: Fundamentals, systems, and applications, Elsevier, 455-486.

10.1016/B978-0-12-819424-9.00006-9

- 6.

Niaz, S., Manzoor, T., Pandith, A. H., (2015), Hydrogen storage: Materials, methods and perspectives, Renewable and Sustainable Energy Reviews, 50, 457-469.

10.1016/j.rser.2015.05.011

- 7.

Tarhan, C., Çil, M. A., (2021), A study on hydrogen, the clean energy of the future: Hydrogen storage methods, Journal of Energy Storage, 40, 102676.

10.1016/j.est.2021.102676

- 8.

Usman, M. R., (2022), Hydrogen storage methods: Review and current status, Renewable and Sustainable Energy Reviews, 167, 112743.

10.1016/j.rser.2022.112743

- 9.

Valenti, G., (2016), Hydrogen liquefaction and liquid hydrogen storage, In compendium of hydrogen energy, Elsevier, 27-51.

10.1016/B978-1-78242-362-1.00002-X

- 10.

Wijayanta, A. T., Oda, T., Purnomo, C. W., Kashiwagi, T., Aziz, M., (2019), Liquid hydrogen, methylcyclohexane, and ammonia as potential hydrogen storage: comparison review, International Journal of Hydrogen Energy, 44, 15026-15044.

10.1016/j.ijhydene.2019.04.112

- 11.

Yamashita, A., Kondo, M., Goto, S., Ogami, N., (2015), Development of high-pressure hydrogen storage system for the Toyota “Mirai”, SAE Technical Paper, 0148-7191.

10.4271/2015-01-1169

- 12.

Zhang, M., Lv, H., Kang, H., Zhou, W., Zhang, C., (2019), A literature review of failure prediction and analysis methods for composite high-pressure hydrogen storage tanks, International Journal of Hydrogen Energy, 44, 25777-25799.

10.1016/j.ijhydene.2019.08.001

- 13.

Chilev, C., Lamari, F. D., (2016), Hydrogen storage at low temperature and high pressure for application in automobile manufacturing, International Journal of Hydrogen Energy, 41, 1744-1758.

10.1016/j.ijhydene.2015.11.099

- 14.

Li, J., Zhang, L., Li, R., Yang, X., Zhang, T., (2021), High-pressure gaseous hydrogen storage vessels: Current status and prospects, Energy Storage Science and Technology, 10, 1835.

- 15.

Song, Y., (2013), New perspectives on potential hydrogen storage materials using high pressure, Physical Chemistry Chemical Physics, 15, 14524-14547.

10.1039/c3cp52154k

- 16.

Zhou, C., Li, Z., Zhao, Y., Hua, Z., Zhang, L., Wen, M., Xu, P., (2014), Effect of inside diameter on design fatigue life of stationary hydrogen storage vessel based on fracture mechanics, International Journal of Hydrogen Energy, 39, 13634-13642.

10.1016/j.ijhydene.2014.02.108

- 17.

San Marchi, C., Somerday, B. P., Robinson, S. L., (2007), Permeability, solubility and diffusivity of hydrogen isotopes in stainless steels at high gas pressures, International Journal of Hydrogen Energy, 32, 100-116.

10.1016/j.ijhydene.2006.05.008

- 18.

Mori, D., Hirose, K., (2009), Recent challenges of hydrogen storage technologies for fuel cell vehicles, International Journal of Hydrogen Energy, 34, 4569-4574.

10.1016/j.ijhydene.2008.07.115

- 19.

Honselaar, M., Pasaoglu, G., Martens, A., (2018), Hydrogen refuelling stations in the Netherlands: An intercomparison of quantitative risk assessments used for permitting, International Journal of Hydrogen Energy, 43, 12278-12294.

10.1016/j.ijhydene.2018.04.111

- 20.

Jeon, S. K., Jung, J. K., Chung, N. K., Baek, U. B., Nahm, S. H., (2022), Investigation of physical and mechanical characteristics of rubber materials exposed to high-pressure hydrogen, Polymers, 14(11), 2233.

10.3390/polym14112233

- 21.

Choi, B.-L., Choi, M.-C., Jeon, S. K., bong Baek, U., Choi, B.-H., (2025), In situ wear test of acrylonitrile butadiene rubber in a low pressure hydrogen environment, Polymer Testing, 142, 108683.

10.1016/j.polymertesting.2024.108683

- 22.

Jung, J. K., Kim, K.-T., Baek, U. B., (2022), Simultaneous three-channel measurements of hydrogen diffusion with light intensity analysis of images by employing webcam, Current Applied Physics, 37, 19-26.

10.1016/j.cap.2022.02.005

- 23.

Lee, C. H., Jung, J.-K., Jeon, S. K., Ryu, K. S., Baek, U. B., (2017), Nuclear magnetic resonance study of O-ring polymer exposed to high-pressure hydrogen, Journal of Magnetics, 22(3), 478-482.

10.4283/JMAG.2017.22.3.478

- 24.

Zhou, C., Zheng, Y., Hua, Z., Mou, W., Liu, X., (2024), Recent insights into hydrogen-induced blister fracture of rubber sealing materials: An in-depth examination, Polymer Degradation and Stability, 110747.

10.1016/j.polymdegradstab.2024.110747

- 25.

Jung, J. K., Jeon, S. K., Kim, K.-T., Lee, C. H., Baek, U. B., Chung, K. S., (2019), Impedance spectroscopy for in situ and real-time observations of the effects of hydrogen on nitrile butadiene rubber polymer under high pressure, Scientific Reports, 9, 13035.

10.1038/s41598-019-49692-y

- 26.

Lee, C. H., Jung, J. K., Kim, K. S., Kim, C. J., (2024), Hierarchical channel morphology in O-rings after two cycling exposures to 70 MPa hydrogen gas: a case study of sealing failure, Scientific Reports, 14, 5319.

10.1038/s41598-024-55101-w

- 27.

Zhou, C., Huang, Y., Zheng, Y., Hua, Z., (2024), Hydrogen permeation behavior of rubber sealing materials for hydrogen infrastructure: Recent advances and perspectives, International Journal of Hydrogen Energy, 59, 742-754.

10.1016/j.ijhydene.2024.02.042

- 28.

Yamabe, J., Nishimura, S., Koga, A., (2009), A study on sealing behavior of rubber O-ring in high pressure hydrogen gas, SAE International Journal of Materials and Manufacturing, 2, 452-460.

10.4271/2009-01-0999

- 29.

Koga, A., Uchida, K., Yamabe, J., Nishimura, S., (2011), Evaluation on high-pressure hydrogen decompression failure of rubber O-ring using design of experiments, International Journal of Automotive Engineering, 2, 123-129.

10.20485/jsaeijae.2.4_123

- 30.

Fujiwara, H., Ono, H., Nishimura, S., (2022), Effects of fillers on the hydrogen uptake and volume expansion of acrylonitrile butadiene rubber composites exposed to high pressure hydrogen: -Property of polymeric materials for high pressure hydrogen devices (3), International Journal of Hydrogen Energy, 47, 4725-4740.

10.1016/j.ijhydene.2021.11.061

- 31.

Jung, J.-K., Kim, K.-T., Chung, N.-K., Baek, U.-B., Nahm, S.-H., (2022), Characterizing the Diffusion Property of Hydrogen Sorption and Desorption Processes in Several Spherical-Shaped Polymers, Polymers, 14(7), 1468.

10.3390/polym14071468

- 32.

Jung, J. K., Baek, U. B., Nahm, S. H., Chung, K. S., (2022), Hydrogen sorption and desorption properties in rubbery polymer, Materials Chemistry and Physics, 279, 125745.

10.1016/j.matchemphys.2022.125745

- 33.

Jung, J. K., Lee, J. H., Park, J. Y., Jeon, S. K., (2024), Modeling of the time-dependent h2 emission and equilibrium time in h2-enriched polymers with cylindrical, spherical and sheet shapes and comparisons with experimental investigations, Polymers, 16(15), 2158.

10.3390/polym16152158

- 34.

Kim, M., Lee, C. H., (2023), Hydrogenation of high-density polyethylene during decompression of pressurized hydrogen at 90 MPa: A molecular perspective, Polymers, 15(13), 2880.

10.3390/polym15132880

- 35.

Jung, J. K., Lee, J. H., Jeon, S. K., Tak, N. H., Chung, N. K., Baek, U. B., Lee, S. H., Lee, C. H., Choi, M. C., Kang, H. M., (2023), Correlations between H2 permeation and physical/mechanical properties in ethylene propylene diene monomer polymers blended with carbon black and silica fillers, International Journal of Molecular Sciences, 24(3), 2865.

10.3390/ijms24032865

- 36.

Kuang, W., Arey, B. W., Dohnalkova, A. C., Kovarik, L., Mills, B., Menon, N. C., Seffens, R. J., Simmons, K. L., (2023), Multi-scale imaging of high-pressure hydrogen induced damage in epdm rubber using x-ray microcomputed tomography, helium-ion microscopy and transmission electron microscopy, International Journal of Hydrogen Energy, 48(23), 8573-8587.

10.1016/j.ijhydene.2022.12.004

- 37.

Lee, S. M., Choi, B.-L., Baek, U. B., Choi, B.-H., (2023), Deep learning-based detection method for analysis of high-pressure hydrogen induced damage in acrylonitrile butadiene rubber for hydrogen mobility, Materials & Design, 235, 112470.

10.1016/j.matdes.2023.112470

- 38.

Jung, J. K., (2024), Review of developed methods for measuring gas uptake and diffusivity in polymers enriched by pure gas under high pressure, Polymers, 16(5), 723.

10.3390/polym16050723

- 39.

Jung, J. K., Baek, U. B., Lee, S. H., Choi, M. C., Bae, J. W., (2023), Hydrogen gas permeation in peroxide-crosslinked ethylene propylene diene monomer polymer composites with carbon black and silica fillers, Journal of Polymer Science, 61(6), 460-471.

10.1002/pol.20220494

- 40.

Jung, J. K., Kim, I. G., Chung, K. S., Baek, U. B., (2021), Gas chromatography techniques to evaluate the hydrogen permeation characteristics in rubber: ethylene propylene diene monomer, Scientific Reports, 11, 4859.

10.1038/s41598-021-83692-1

- 41.

Yamabe, J., Nishimura, S., (2011), Influence of carbon black on decompression failure and hydrogen permeation properties of filled ethylene-propylene-diene-methylene rubbers exposed to high-pressure hydrogen gas, Journal of Applied Polymer Science, 122(5), 3172-3187.

10.1002/app.34344

- 42.

Jung, J. K., Kim, I. G., Chung, K. S., Kim, Y.-I., Kim, D. H., (2021), Determination of permeation properties of hydrogen gas in sealing rubbers using thermal desorption analysis gas chromatography, Scientific Reports, 11, 17092.

10.1038/s41598-021-96266-y

- 43.

Jung, J. K., Kim, I. G., Jeon, S. K., Chung, K. S., (2021), Characterizing the hydrogen transport properties of rubbery polymers by gravimetric analysis, Rubber Chemistry and Technology, 94(4), 688-703.

10.5254/rct.21.79880

- 44.

Jung, J. K., Lee, J. H., Kim, Y. W., Chung, N. K., (2024), Development of portable gas sensing system for measuring gas emission concentration and diffusivity using commercial manometric sensors in gas exposed polymers: Application to pure gases, H2, He, N2, O2 and Ar, Sensors and Actuators B: Chemical, 418, 136240.

10.1016/j.snb.2024.136240

- 45.

Yamabe, J., Nishimura, S., (2009), Influence of fillers on hydrogen penetration properties and blister fracture of rubber composites for O-ring exposed to high-pressure hydrogen gas, International Journal of Hydrogen Energy, 34(5), 1977-1989.

10.1016/j.ijhydene.2008.11.105

- 46.

Jung, J. K., Kim, I. G., Jeon, S. K., Kim, K.-T., Baek, U. B., Nahm, S. H., (2021), Volumetric analysis technique for analyzing the transport properties of hydrogen gas in cylindrical-shaped rubbery polymers, Polymer Testing, 99, 107147.

10.1016/j.polymertesting.2021.107147

- 47.

Jung, J. K., Kim, I. G., Kim, K. T., Ryu, K. S., Chung, K. S., (2021), Evaluation techniques of hydrogen permeation in sealing rubber materials, Polymer Testing, 93, 107016.

10.1016/j.polymertesting.2020.107016

- 48.

Jung, J. K., Kim, K.-T., Chung, K. S., (2022), Two volumetric techniques for determining the transport properties of hydrogen gas in polymer, Materials Chemistry and Physics, 276, 125364.

10.1016/j.matchemphys.2021.125364

- 49.

Kang, H. M., Choi, M. C., Lee, J. H., Yun, Y. M., Jang, J. S., Chung, N. K., Jeon, S. K., Jung, J. K., Lee, J. H., Lee, J. H., (2022), Effect of the high-pressure hydrogen gas exposure in the silica-filled EPDM sealing composites with different silica content, Polymers, 14(6), 1151.

10.3390/polym14061151

- 50.

Karpeles, R., Grossi, A. V., (2000), EPDM Rubber technology, CRC Press.

- 51.

Jung, J. K., Lee, C. H., Baek, U. B., Choi, M. C., Bae, J. W., (2022), Filler influence on H2 permeation properties in sulfur-crosslinked ethylene propylene diene monomer polymers blended with different concentrations of carbon black and silica fillers, Polymers, 14(3), 592.

10.3390/polym14030592

- 52.

Jung, J.K., Lee, J. H., Jeon, S. K., Baek, U.B., Lee, S. H., Lee, C. H., Moon, W. J., (2022), H2 uptake and diffusion characteristics in sulfur-crosslinked ethylene propylene diene monomer polymer composites with carbon black and silica fillers after high-pressure hydrogen exposure reaching 90 MPa, Polymers, 15(1), 162.

10.3390/polym15010162

- 53.

Choi, B.-L., Jung, J. K., Baek, U. B., Choi, B.-H., (2022), Effect of functional fillers on tribological characteristics of acrylonitrile butadiene rubber after high-pressure hydrogen exposures, Polymers, 14(5), 861.

10.3390/polym14050861

- 54.

Jung, J. K., Lee, C. H., Son, M. S., Lee, J. H., Baek, U. B., Chung, K. S., Choi, M. C., Bae, J. W., (2022), Filler effects on H2 diffusion behavior in nitrile butadiene rubber blended with carbon black and silica fillers of different concentrations, Polymers, 14(4), 700.

10.3390/polym14040700

- 55.

Jeon, S. K., Kwon, O. H., Tak, N. H., Chung, N. K., Baek, U. B., Nahm, S. H., (2022), Relationships between properties and rapid gas decompression (RGD) resistance of various filled nitrile butadiene rubber vulcanizates under high-pressure hydrogen, Materials Today Communications, 30, 103038.

10.1016/j.mtcomm.2021.103038

- 56.

Moon, Y., Lee, H., Jung, J., Han, H., (2023), Direct visualization of carbon black aggregates in nitrile butadiene rubber by THz near-field microscope, Scientific Reports, 13(1), 7846.

10.1038/s41598-023-34565-2

- 57.

Basfar, A. A., (1997), Hardness measurements of silicone rubber and polyurethane rubber cured by ionizing radiation, Radiation Physics and Chemistry, 50(6), 607-610.

10.1016/S0969-806X(97)00123-0

- 58.

Feng, J., Zhang, Q., Tu, Z., Tu, W., Wan, Z., Pan, M., Zhang, H., (2014), Degradation of silicone rubbers with different hardness in various aqueous solutions, Polymer Degradation and Stability, 109, 122-128.

10.1016/j.polymdegradstab.2014.07.011

- 59.

Theiler, G., Cano Murillo, N., Hausberger, A., (2024), Effect of hydrogen pressure on the fretting behavior of rubber materials, Lubricants, 12(7), 233.

10.3390/lubricants12070233

- 60.

ASTM D1434-23, (2023), Standard test method for determining gas permeability characteristics of plastic film and sheeting.

- 61.

ISO 15105-1, (2007), Plastics — film and sheeting — determination of gas-transmission rate — part 1: differential-pressure method.

- 62.

Barrer, R. M., (1941), Diffusion in and through Solids, Рипол Классик.

- 63.

Brubaker, D. W., Kammermeyer, K., (1953), Flow of gases through plastic membranes, Industrial & Engineering Chemistry, 45(5), 1148-1152.

10.1021/ie50521a069

- 64.

Van Amerongen, G. J., (1946), The permeability of different rubbers to gases and its relation to diffusivity and solubility, Journal of Applied Physics, 17(11), 972-985.

10.1063/1.1707667

- 65.

Wijmans, J. G., Baker, R. W., (1995), The solution-diffusion model: a review, Journal of Membrane Science, 107(1-2), 1-21.

10.1016/0376-7388(95)00102-I

- 66.

Jung, J. K., Kim, I. G., Kim, K.-T., Baek, U. B., Nahm, S. H., (2021), Novel volumetric analysis technique for characterizing the solubility and diffusivity of hydrogen in rubbers, Current Applied Physics, 26, 9-15.

10.1016/j.cap.2021.03.005

- 67.

Jung, J. K., Kim, K.-T., Lee, J. H., Baek, U. B., (2023), Effective and low-cost gas sensor based on a light intensity analysis of a webcam image: Gas enriched polymers under high pressure, Sensors and Actuators B: Chemical, 393, 134258.

10.1016/j.snb.2023.134258

- 68.

Jung, J. K., Lee, J. H., Jang, J. S., Chung, N. K., Park, C. Y., Baek, U. B., Nahm, S. H., (2022), Characterization technique of gases permeation properties in polymers: H2, He, N2 and Ar gas, Scientific Reports, 12, 3328.

10.1038/s41598-022-07321-1

- 69.

Lee, J.-H., Kim, Y.-W., Jung, J.-K., (2023), Investigation of the gas permeation properties using the volumetric analysis technique for polyethylene materials enriched with pure gases under high pressure: H2, He, N2, O2 and Ar, Polymers, 15(19), 4019.

10.3390/polym15194019

- 70.

Lee, J. H., Jung, J. K., (2024), Development of image-based water level sensor with high-resolution and low-cost using image processing algorithm: application to outgassing measurements from gas-enriched polymer, Sensors, 24(23), 7699.

10.3390/s24237699

- 71.

Jung, J. K., Kim, K. T., Baek, U. B., Nahm, S. H., (2022), Volume dependence of hydrogen diffusion for sorption and desorption processes in cylindrical-shaped polymers, Polymers, 14(4), 756.

10.3390/polym14040756

- 72.

Hermkens, R., Colmer, H., Ophoff, H., (2018), Modern pe pipe enables the transport of hydrogen, Proceedings of the 19th Plastic Pipe Conference PPXIX, Las Vegas.

- 73.

Klopffer, M.-H., Berne, P., Espuche, É., (2015), Development of innovating materials for distributing mixtures of hydrogen and natural gas. Study of the barrier properties and durability of polymer pipes, Oil & Gas Science and Technology-Revue d’IFP Energies Nouvelles, 70(2), 305-315.

10.2516/ogst/2014008

- 74.

Jung, J. K., Kim, I. G., Kim, K., (2021), Evaluation of hydrogen permeation characteristics in rubbery polymers, Current Applied Physics, 21, 43-49.

10.1016/j.cap.2020.10.003

- 75.

Macher, J., Hausberger, A., Macher, A. E., Morak, M., Schrittesser, B., (2021), Critical review of models for H2-permeation through polymers with focus on the differential pressure method, International Journal of Hydrogen Energy, 46(43), 22574-22590.

10.1016/j.ijhydene.2021.04.095

- 76.

Scheichl, R., Klopffer, M.-H., Benjelloun-Dabaghi, Z., Flaconnèche, B., (2005), Permeation of gases in polymers: parameter identification and nonlinear regression analysis, Journal of Membrane Science, 254(1-2), 275-293.

10.1016/j.memsci.2005.01.019

- 77.

Paul, D., DiBenedetto, A., (1965), Diffusion in amorphous polymers, Journal of Polymer Science Part c: Polymer Symposia, 10(1), 17-44.

10.1002/polc.5070100105

- 78.

Jenkins, R. L., Nelson, P., Spirer, L., (1970), Calculation of the transient diffusion of a gas through a solid membrane into a finite outflow volume, Transactions of the Faraday Society, 66, 1391-1401.

10.1039/tf9706601391

- 79.

Crank, J., (1979), The mathematics of diffusion, Oxford University Press.

- 80.

Stern, S., Fang, S., Jobbins, R., (1971), Permeation of gases at high pressures, Journal of Macromolecular Science, Part B: Physics, 5(1), 41-69.

10.1080/00222347108212520

- 81.

Naito, Y., Bourbon, D., Terada, K., Kamiya, Y., (1993), Permeation of high-pressure gases in poly(ethylene-co-vinyl acetate), Journal of Polymer Science Part B: Polymer Physics, 31(6), 693-697.

10.1002/polb.1993.090310609

- 82.

Choudalakis, G., Gotsis, A., (2012), Free volume and mass transport in polymer nanocomposites, Current Opinion in Colloid & Interface Science, 17(3), 132-140.

10.1016/j.cocis.2012.01.004

- 83.

Kim, G.-H., Moon, Y.-I., Jung, J.-K., Choi, M.-C., Bae, J.-W., (2021), Influence of carbon black and silica fillers with different concentrations on dielectric relaxation in nitrile butadiene rubber investigated by impedance spectroscopy, Polymers, 14(1), 155.

10.3390/polym14010155

- 84.

Moon, Y. I., Jung, J. K., Chung, K. S., (2020), Dielectric relaxation spectroscopy in synthetic rubber polymers: Nitrile butadiene rubber and ethylene propylene diene monomer, Advances in Materials Science and Engineering, 2020(1), 8406059.

10.1155/2020/8406059

- 85.

Fujiwara, H., Ono, H., Onoue, K., Nishimura, S., (2020), High-pressure gaseous hydrogen permeation test method-property of polymeric materials for high-pressure hydrogen devices (1), International Journal of Hydrogen Energy, 45(53), 29082-29094.

10.1016/j.ijhydene.2020.07.215

- 86.

Lee, J. H., Kim, Y. W., Chung, N. K., Kang, H. M., Moon, W. J., Choi, M. C., Jung, J. K., (2024), Multiphase modeling of pressure-dependent hydrogen diffusivity in fractal porous structures of acrylonitrile butadiene rubber-carbon black composites with different fillers, Polymer, 311, 127552.

10.1016/j.polymer.2024.127552

- 87.

Jung, J. K., Moon, Y. I., Chung, K. S., (2020), Dielectric relaxation in a fluoroelastomer and ethylene Propylene diene monomer observed by using impedance spectroscopy, Journal of the Korean Physical Society, 76, 416-425.

10.3938/jkps.76.416

- 88.

Moon, Y. I., Jung, J. K., Kim, G. H., Chung, K. S., (2021), Observation of the relaxation process in fluoroelastomers by dielectric relaxation spectroscopy, Physica B: Condensed Matter, 608, 412870.

10.1016/j.physb.2021.412870

- 89.

Lee, J. H., Kim, Y. W., Kim, D. J., Chung, N. K., Jung, J. K., (2024), Comparison of two methods for measuring the temperature dependence of H2 permeation parameters in nitrile butadiene rubber polymer composites blended with fillers: the volumetric analysis method and the differential pressure method, Polymers, 16(2), 280.

10.3390/polym16020280

- 90.

Japas, M., Sengers, J. L., (1989), Gas solubility and Henry's law near the solvent's critical point, AIChE Journal, 35, 705-713.

10.1002/aic.690350502

- 91.

Sander, R., (2015), Compilation of Henry's law constants (version 4.0) for water as solvent, Atmospheric Chemistry and Physics, 15, 4399-4981.

10.5194/acp-15-4399-2015

- 92.

Do, D., Do, H., Tran, K., (2003), Analysis of adsorption of gases and vapors on nonporous graphitized thermal carbon black, Langmuir, 19(14), 5656-5668.

10.1021/la020191e

- 93.

Zhu, Z., Zheng, Q., (2016), Methane adsorption on the graphene sheets, activated carbon and carbon black, Applied Thermal Engineering, 108, 605-613.

10.1016/j.applthermaleng.2016.07.146

- 94.

Jung, J. K., Kim, I. G., Chung, K. S., Baek, U. B., (2021), Analyses of permeation characteristics of hydrogen in nitrile butadiene rubber using gas chromatography, Materials Chemistry and Physics, 267, 124653.

10.1016/j.matchemphys.2021.124653

- 95.

JCGM 100:2008, (2008), Evaluation of measurement data – guide to the expression of uncertainty in measurement (GUM 1995 with minor corrections).

- 96.

Jung, J. K., Faisal, A., Lee, Y. S., Kim, K.-T., (2015), Calibration of voltage transformer test set using an error simulator, Measurement Science and Technology, 26, 095004.

10.1088/0957-0233/26/9/095004

- 97.

Jung, J. K., Faisal, A., Lee, Y. S., Kim, K.-T., (2015), Fabrication of capacitor-resistor bank for calibrating commercial capacitance and tan δ measuring bridges, IEEE Transactions on Instrumentation and Measurement, 64, 1564-1569.

10.1109/TIM.2015.2416457

- 98.

Jung, J. K., So, E., Lee, S. H., Bennett, D., (2011), Comparison of systems between KRISS and NRC to evaluate the performance characteristics of A 400-kV capacitive voltage divider, IEEE Transactions on Instrumentation and Measurement, 60, 2634-2641.

10.1109/TIM.2011.2126190

Biography

- Ji Hun Lee

Ph.D. candidate in Korea Research Institute of Standards and Science (KRISS). His research interest is polymer materials in hydrogen energy.