ABSTRACT

The purpose of this study is to evaluate the deformation behavior of 3D printed specimens using the small punch tensile test method. Traditional tensile tests for assessing mechanical properties require a significant amount of material to produce uniaxial tensile specimens. In contrast, the small punch test method only requires 10 x 10 x 0.5 mm (width x length x thickness) thin plate specimens, providing a substantial economic advantage in specimen sampling and production. This method is particularly beneficial when it is impossible to produce specimens of the same size as uniaxial specimens, as it allows tensile testing with just the minimum sample required. In this study, we utilized fused deposition modeling 3D printing and considered various 3D printing parameters, such as layer height and volume fraction, while manufacturing the specimens. We then compared and analyzed the effects of these variables on tensile strength as measured by the small punch tensile test. Furthermore, we focused on investigating the applicability of this method to the deformation behavior of 3D printed specimens. We also examined the impact of laminating conditions, including layer height, printing speed, and laminating direction, on the failure modes observed after the small punch tensile test.

-

KEYWORDS: Fused deposition modeling, Layer height, Volume fraction, Printing speed, 3D printing, Small punch test

-

KEYWORDS: 수지압출적층방식, 적층높이, 충진율, 적층속도, 3차원 프린팅, 소형펀치시험

NOMENCLATURE

1. 서론

최근 재료의 소규모 또는 국부적인 영역에 적용할 수 있는 기계적 물성 평가 방법에 대한 수요가 크게 증가해오고 있다. 특히, 조사 재료, 미세 부품, 그리고 샘플링 용량이 제한적인 구조 부품의 평가에서 이러한 수요가 두드러진다. 이러한 경우, 기존의 인장 시험은 샘플 크기 제한으로 인해 비실용적이거나 불가능한 경우가 많다. 이러한 맥락에서, 소형 펀치(Small Punch) 시험법은 일반적으로 두께 1 mm 미만, 직경 8 mm의 소형 디스크형태의 박판 시편을 사용하여 인장 강도 및 연성과 같은 기계적 물성을 평가할 수 있는 특수한 대안 시험 방법으로 부상한 바가 있으며, 현재 까지도 그 효용성으로 인해 여러 연구분야와 산업분야에서 많이 사용 중에 있다[

1,

2].

SP 시험법은 1980년대에 원자로 재료의 평가를 위해 처음 개발되었으며, 이후 항공우주, 생체 의공학, 에너지 시스템 등 다양한 산업 분야로 적용 범위가 확대된 바 있다[

3]. 최근 역해석 방법, 유한요소 모델링, 그리고 경험적 상관관계 기법의 발전으로 소형 펀치 하중-변위 곡선에서 표준 인장 물성을 추출하는 방안이 모색되어 시험의 신뢰성이 더욱 향상되었다[

4,

5].

SP 시험은 표준 인장 시험의 대안으로서 상당한 효용성을 가지고 항복 강도(σ

y) 및 극한 인장 강도(σ

UTS)와 같은 인장 특성을 전통적인 인장시험과의 상관관계 식을 통하여 그에 준하는 유사한 데이터를 나타낸다고 보고 되어있다[

6-

8]. 본 연구의 목적은 SP 시험법을 이용하여 3D 프린팅 시편의 적층조건에 따른 인장거동을 평가하는 것이다. 전통적으로 기계적 물성을 평가하기 위한 인장 시험은 단축 인장 시편을 제작하기 위해 많은 양의 재료가 필요하다. 금속의 경우 SP 시험은 10 × 10 × 0.5 mm (가로 × 세로 × 두께) 크기의 박판 시편만 사용하여 시편 샘플링 및 제작에 매우 경제적인 이점을 가지고 있다. 이러한 장점으로 인해, 단축 인장 시편과 동일한 크기의 시편을 제작할 수 없는 경우, SP 시험은 시편 제작에 필요한 최소한의 샘플만으로도 인장 시험을 수행할 수 있다는 장점이 있다. 따라서 본 연구에서는 3D 프린팅 시편 제작 시 적층높이(Layer Height), 충진율(Volume Fraction) 등 3D 프린팅 적층조건을 고려하고, 각 조건별 변수가 제작 후 SP 인장 시험에 의한 인장강도에 미치는 영향을 비교, 분석하였으며, SP 시험에 의한 3D 프린팅 시편의 인장 거동에 대한 적용 가능성을 검토하는 데 중점을 두었다. 또한, SP 인장 시험 후 파괴된 박판시편을 조사하여 적층높이와 충진율의 적층조건이 파괴 모드에 미치는 영향을 조사 및 분석하였다.

2. 소형펀치 시험법

2.1 소형펀치 인장시험 특성

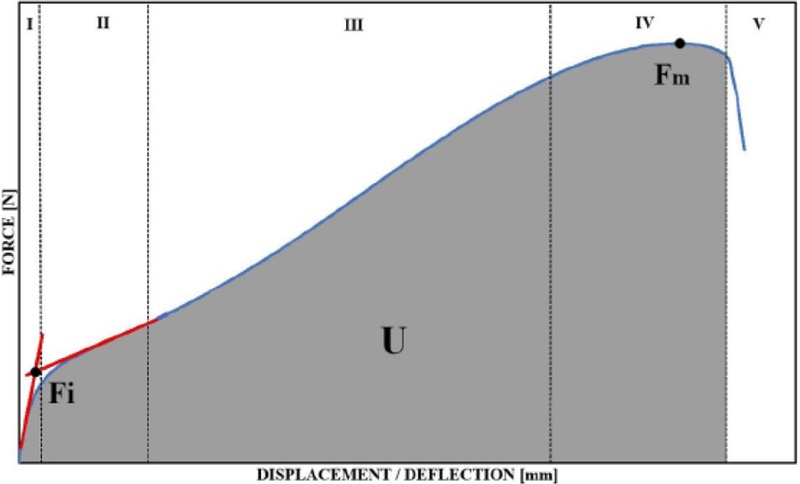

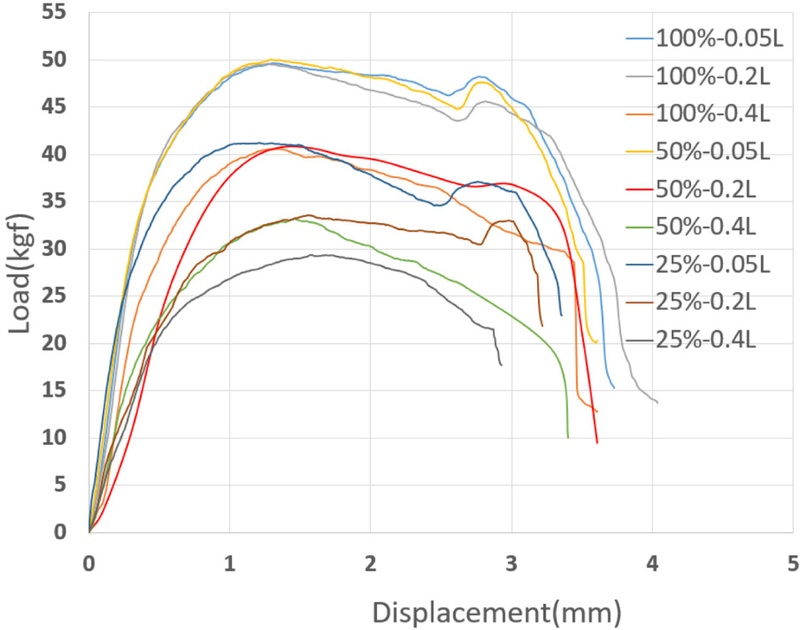

Fig. 1은 전형적인 SP 인장 시험결과에 의한 시험선도 모식도를 나타낸다[

9]. 일반적으로 SP 시험법에 있어서 펀치에 가해지는 시험조건에 따라서 시험곡선의 형태가 달라지는데 일정하중이 가해지면 크리프 곡선과 동일한 형태의 선도가 나타나고, 일축 인장시험과 같이 일정변위속도가 부과되면 인장시험과 유사한 결과가 나타난다. 본 연구에서 적용되는 SP 시험조건은 후자인 일정변위속도를 부과하는 인장시험방법으로써

Fig. 1과 같이 총 5개의 구역으로 이루어진 선도를 얻게 된다. 일정변위 시험법에 의한 SP 인장 시험결과 역시 일축인장시험과 동일하게 탄성 및 소성 특성에 대한 힘-변위 곡선을 나타낸다(Lotfolahpour et al., 2018). 힘-변위 곡선은 주요 영역인 (I) 탄성 굽힘, (II) 소성 굽힘, (III) 막 신장, (IV) 소성 불안정 영역과 파괴 영역(V)으로 나뉘어진다(Simonovski et al., 2017). 따라서, SP 인장 시험에 의한 힘-변위 곡선의 형태나 각 영역의 변곡점에 의한 다양한 재료 특성을 일반적인 인장시험선도를 통해 도식적이고 수학적인 유사한 분석에 의해 알아낼 수가 있다.

Fig. 1Force-displacement curve diagram of SP tensile test

2.2 소형펀치 인장시험법

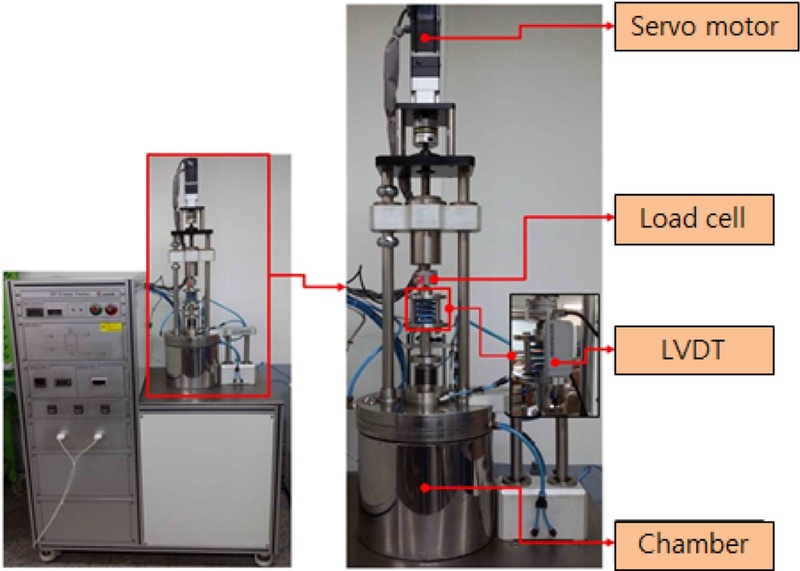

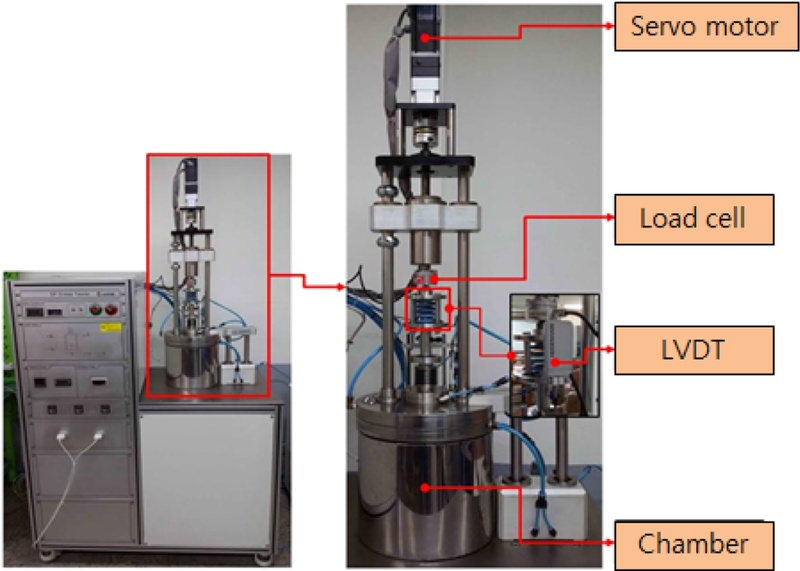

Fig. 2는 SP 인장 시험기를 나타낸다. SP 인장 시험기는 일축시험과 동일하게 일정변위속도로 시험할 수 있는 서보 모터부(Servo Motor)와 시편에 작용되는 하중과 변형에 대한 변위 데이터를 모니터링을 할 수 있는 5,000 N 용량의 로드셀(Load Cell)과 1/1000 mm 정밀분해능을 가진 변위계(LVDT), 환경챔버(Chamber)로 구성되어 있다.

Fig. 2SP tensile tester

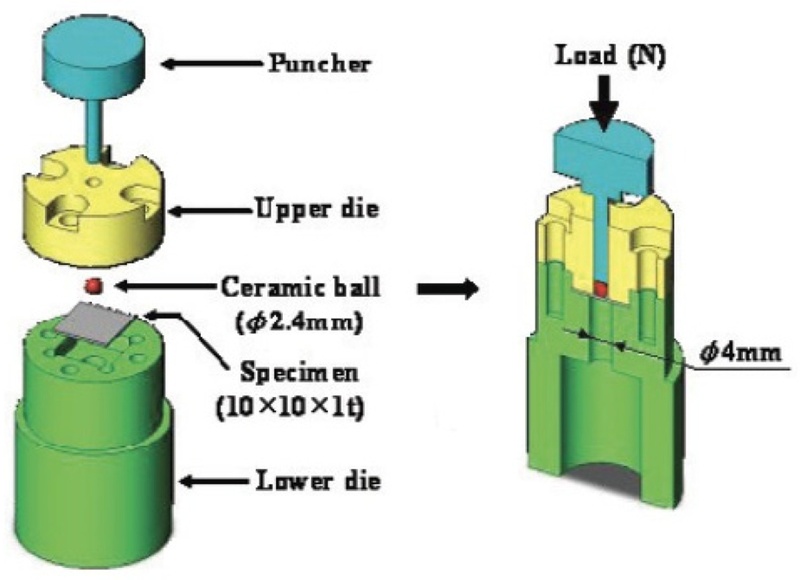

Fig. 3은 본 연구에 사용된 SP 인장시험 지그의 각 부품구성 및 조립도를 나타낸다. SP 지그는 펀처(Puncher), 볼(Ball), 상형다이(Upper Die), 하형다이(Lower Die)로 구성된다. 먼저 SP시편을 하형다이 틀에 놓은 후, 상형다이를 하형다이에 4개의 클램핑 나사로 고정을 하고 상형다이 상부의 구멍을 통해 직경 2.4 mm의 세라믹(Si

3N

4) 볼, 펀처 순으로 조립을 한 후, 최종적으로 조립된 SP 지그를 서보모터 하부에 장치된 반구 형태의 헤드 밑에 안착시켜 일정변위속도가 펀처의 중심에 가할 수 있도록 SP인장시험을 실시하였다.

Fig. 3SP jig parts and assembly

2.3 소형펀치 인장시편제작

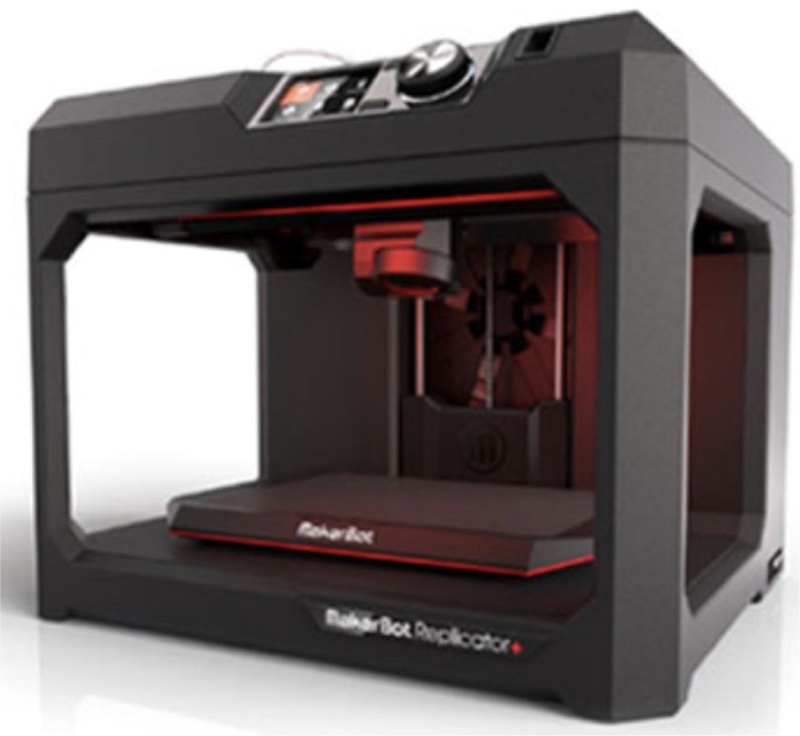

SP 인장 시험에 사용될 10 × 10 × 1 mm(가로 × 세로 × 두께) 크기의 박판 시편을 제작하기 위하여

Fig. 4의 Makerbot replicator+ 3D 프린터 모델을 사용하였다.

Table 1은

Fig. 4의 3D 프린터로 제작될 SP시편의 제작조건을 나타낸다.

Fig. 43D Printer model (Makerbot replicator +)

Table 13D printing condition of SP specimens

Table 1

|

3D printing condition |

|

Material |

PLA |

|

Nozzle temperature [℃] |

200 |

|

Layer direction |

X |

|

Layer height : Lh [mm] |

0.05 / 0.2 / 0.4 |

|

Volume fraction : Vf [%] |

25 / 50 / 100 |

|

Printing speed [mm/s] |

40 |

Table 1과 같이 3D 프린팅 시편 제작에 대한 적층 변수 중 적층높이, 충진율이SP 인장거동에 미치는 영향을 조사하기 위하여 충진율 25%, 50%, 100% 각각의 조건에 대하여 적층높이를 0.05, 0.2, 0.4 mm로 제작하였다. 3D 프린팅 적층 방향과 적층 속도는 각각 수평방향인 X방향과 40 mm/s로 고정하고, 노즐의 온도는 200

oC로 고정하였다.

본 연구에서는 적층높이, 충진율이 SP 인장 시험에 의한 인장강도에 미치는 영향을 비교, 분석하고자 시편제작 시 시편의 두께는 노즐에서 만들어지는 레이어의 최대 직경 0.4 mm를 고려하여 1 mm로 결정하였다. 기존의 SP 시험시편의 사이즈는 주로 금속재료에 적용되는 0.5 mm의 두께로 제한되어 있으므로 본 연구의 목적을 달성하기 위하여 시편의 두께를 0.5에서 1 mm로 수정하였다.

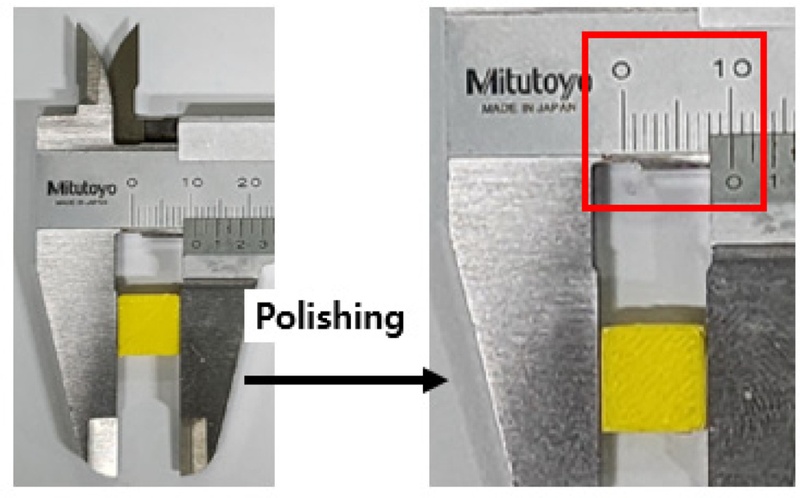

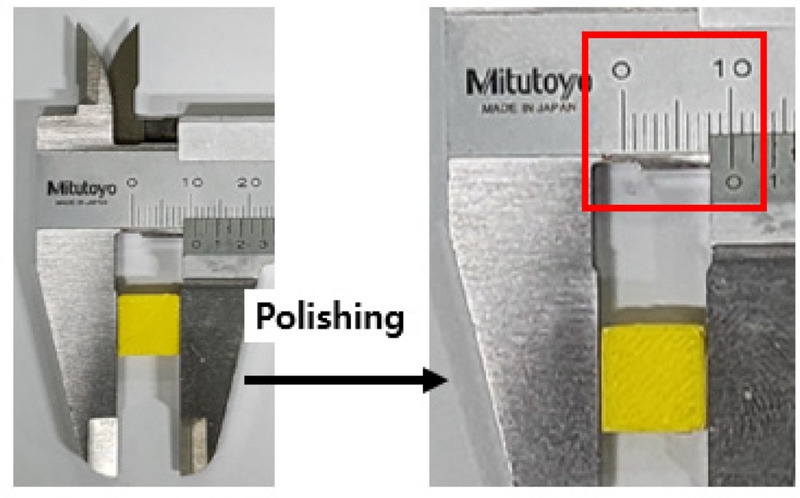

3D 프린터에 의해 만들어진 시편은PLA수지특성상 적층 과정 중에 발생한 버(Burr) 등을 제거하고 SP 하부다이의 시편고정 틀에 정밀하게 안착시키기 위하여 2,000의 에머리 페이퍼로 시편의 외곽 측면만 펄리싱(Polishing) 작업을 하여 10 ± 0.01 mm의 허용치수로 최종 마무리작업을 하였다.

Fig. 5는 최종 마무리한 시편의 치수를 버어니어 캘리퍼스로 측정하여 SP인장시험시편으로 사용하기 위한 측정작업사진을 나타낸다.

Fig. 5SP tensile specimen measurement by Vernier calipers

3. 실험결과 및 분석

3.1 소형펀치인장시험결과

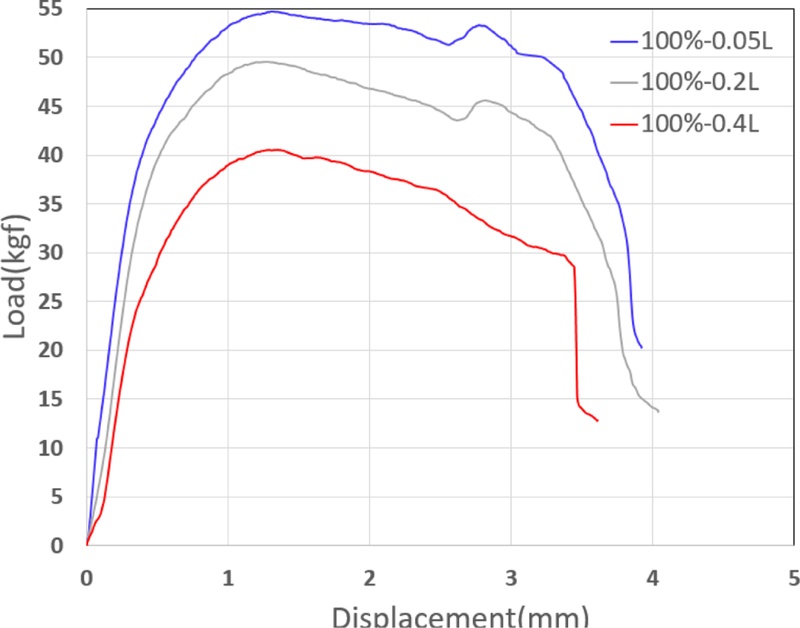

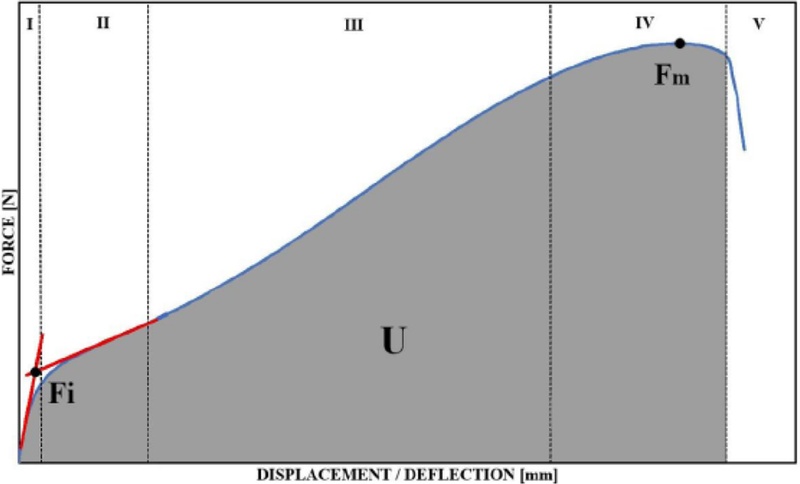

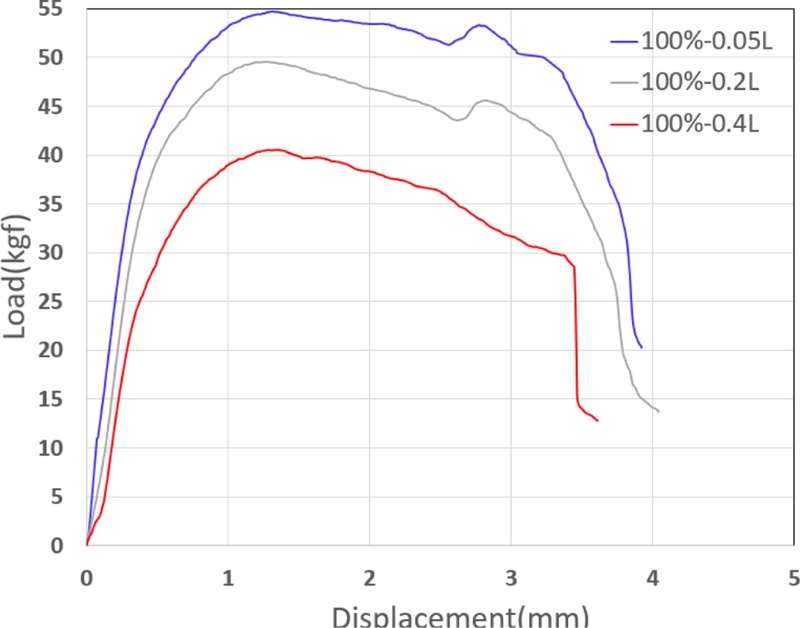

Fig. 6은 100% 충진율 조건하에서 레이어 적층높이를 0.05, 0.2, 0.4 mm로 각각 제작한 시편의 인장시편거동을 나타낸다. 그 결과 적층높이가 증가할수록 인장강도와 신장변위가 감소하는 것으로 나타났다. 이는 고정된 체적 내에서 레이어의 직경이 상대적으로 작은 사이즈가 고밀도로 결합된 시편이 인장강도와 신장변위의 증가에 영향을 준 것으로 판단된다.

Fig. 6Comparison of SP tensile behavior at various layer height under 100% volume fraction

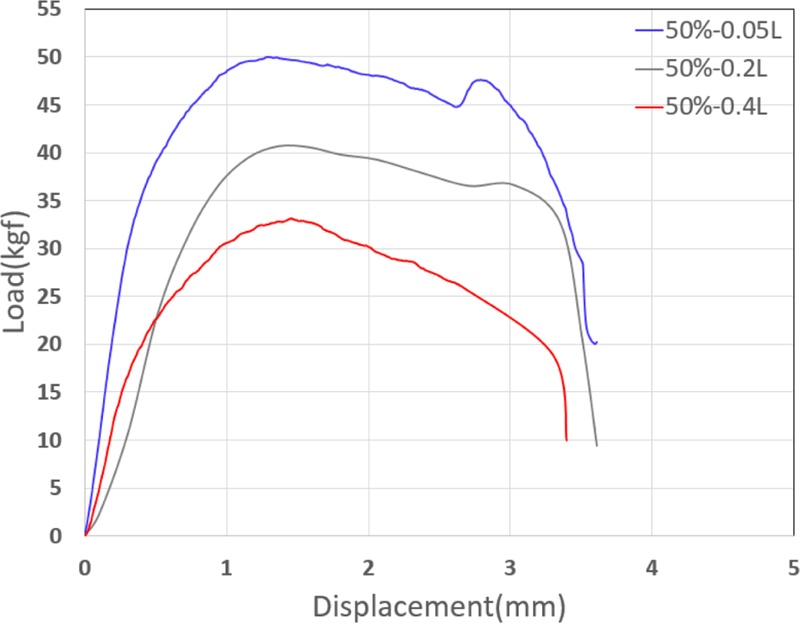

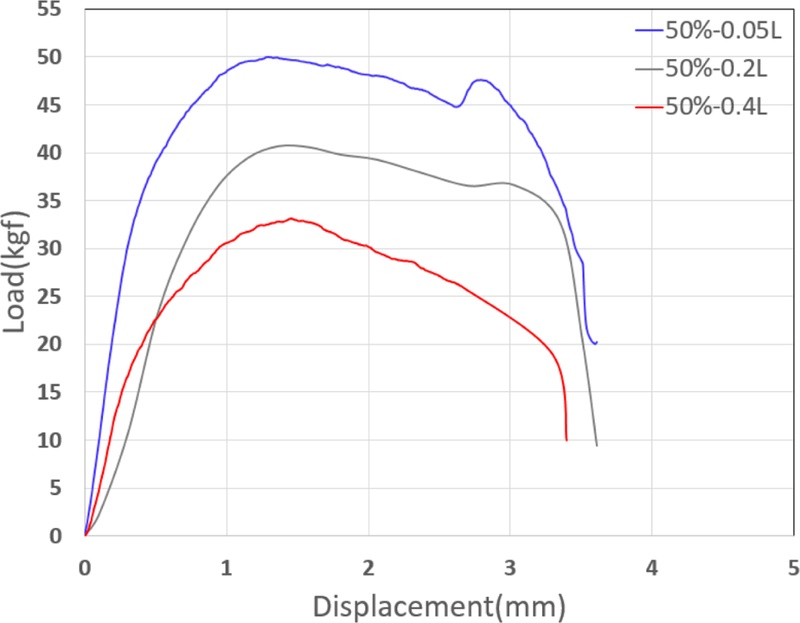

Fig. 7은 50% 충진율 조건하에서 레이어 적층높이를 0.05, 0.2, 0.4 mm로 각각 제작한 시편의 인장시편거동을 나타낸다. 그 결과

Fig. 5와 같이 적층높이가 증가할수록 인장강도와 신장변위가 감소하는 동일한 경향을 나타내었다. 전반적으로 50% 충진율 조건하에서 동일한 레이어 높이로 적층된 시편의 인장강도와 신장변위는 100%의 SP 인장선도에 비하여 감소하는 경향을 나타내었다. 이는 100% 충진율의 1/2에 해당하는 충진조건으로 인해 레이어 간의 결합력에 대하여 상대적으로 감소된 밀도가 인장강도와 신장변위의 감소에 영향을 미친 것으로 사료된다.

Fig. 7Comparison of SP tensile behavior at various layer height under 50% volume fraction

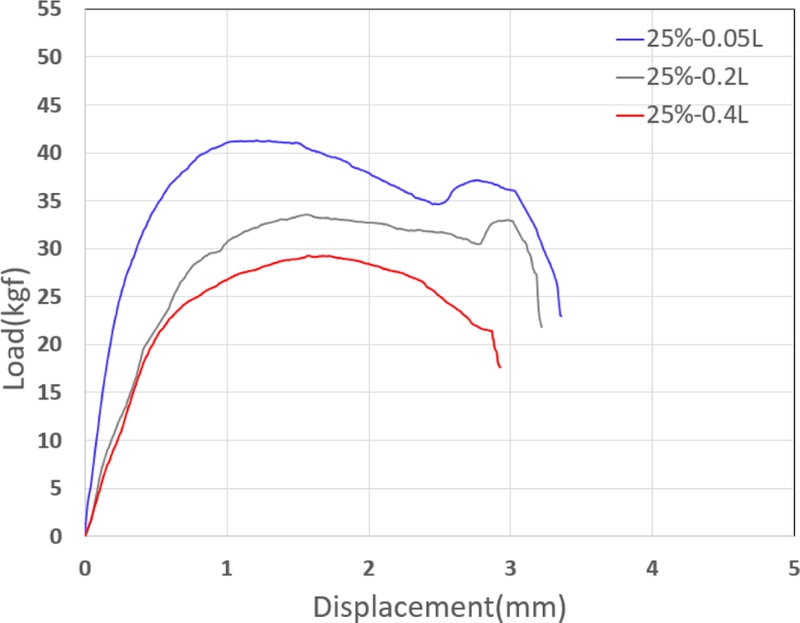

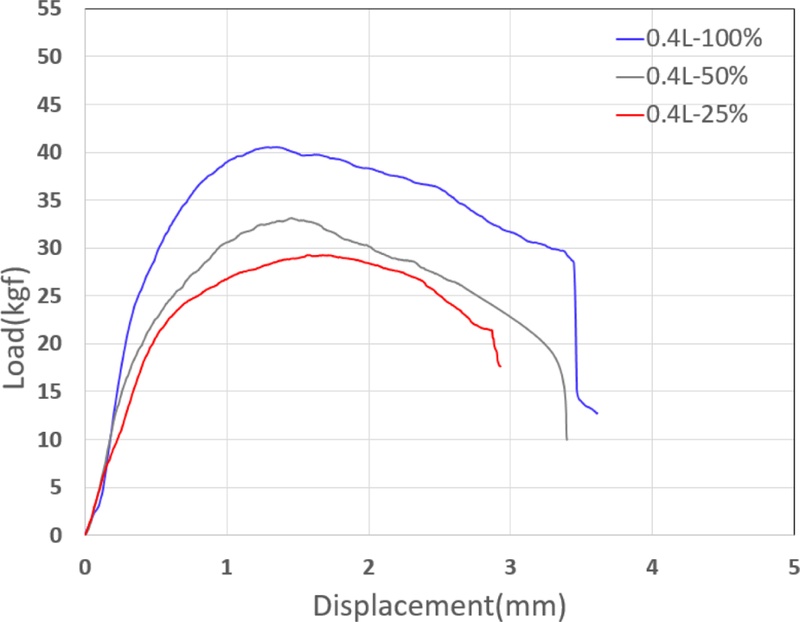

Fig. 8은 25% 충진율 조건하에서 제작된 SP시편의 인장거동 결과로써

Figs. 5 및

6의 충진 조건에 비하여 현저하게 감소된 인장강도와 연신된 변위를 나타낸다. 이는 시편이 적층방식으로 제작이 될 적에 레이어와 레이어 간의 결합된 수평거리와 수직 상으로 결합된 레이어 층간에 존재하는 빈공간 등이 증가함에 따라 인장강도의 감소와 적은 변형거동에 영향을 준 것으로 판단된다.

Fig. 8Comparison of SP tensile behavior at various layer height under 25% volume fraction

Fig. 8은 동일한 적층높이 0.05 mm 조건에서 충진조건이 서로 다른 시편끼리 비교한 결과이다. 동일한 레이어의 적층높이에서는 상대적으로 충진율이 높은 시편의 경우가 인장강도와 변위가 증가하는 것으로 나타났다. 이러한 결과 역시 동일한 직경으로 레이어가 적층될 적에는 충진율이 높은 시편이 인장강도와 변형량을 증가시키는 것으로 나타났다.

특히, 동일한 25%의 충진율 조건으로 시험한 시편 중 0.4 mm의 레이어 높이로 적층된 SP시편의 경우가 인장거동에 있어서 가장 감소된 변형변위를 나타내었다.

이는 0.4 mm의 레이어가 두께 1 mm의 시편 내에 적층될 경우 0.05와 0.2 mm의 레이어 높이로 적층된 시편보다 적층 밀도가 현저하게 감소되면서 상대적으로 반지름 방향에 대하여 축 방향의 길이 방향으로 결합된 레이어 층간의 빈 공간이 증가함에 따라 인장강도와 더불어 소성변형에 대한 저항 에너지가 감소한 것으로 판단된다. 전반적으로 동일한 충진조건하에서는 레이어의 적층높이가 감소할수록 외력에 대한 변형저항이 커짐에 따라 인장강도와 소성변형량이 증가하는 것으로 나타났다. 아래의

Figs. 9-

11은 동일한 적층 레이어 조건에서 충진율이 SP인장 거동에 미치는 영향을 조사하기 위하여 나타낸 선도이다.

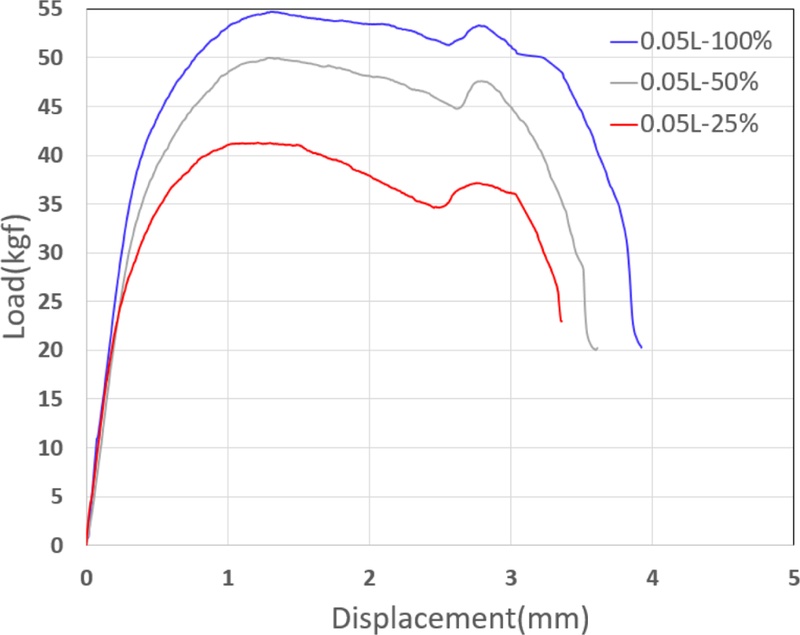

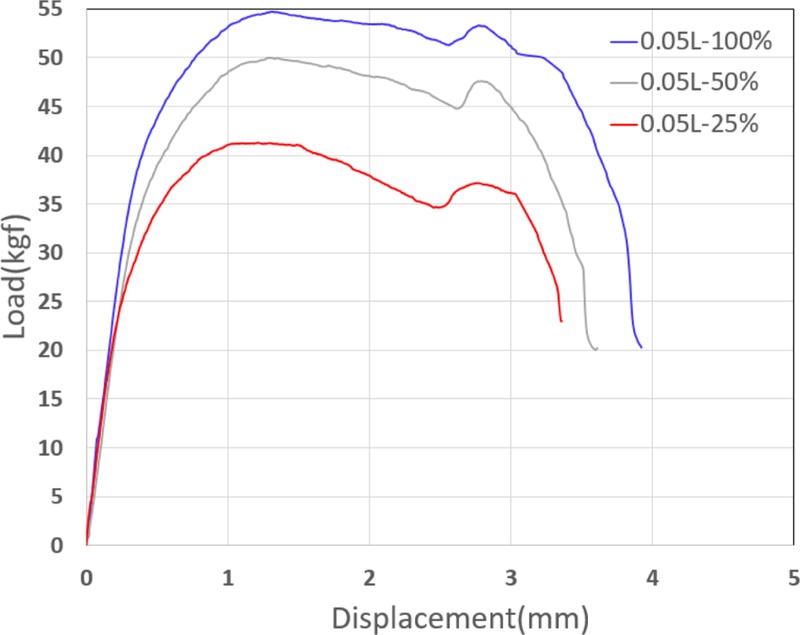

Fig. 9Comparison of SP tensile behavior at various volume fraction under 0.05 mm layer height

Fig. 9에 나타난 바와 같이 동일한 0.05 mm의 레이어 적층높이 조건에서 충진율이 증가할수록 매우 조밀한 밀도가 증가하게 되는 이유, 즉 적층 시 발생할 수 있는 빈공간(Void)이나 레이어 간의 결합 시 만들어지는 마름모꼴 형상의 빈자리가 거의 소거됨에 따라 외력에 대한 인장강도와 변형저항성이 증가하는 구조적 기구가 적층 시 만들어지는 것으로 판단된다.

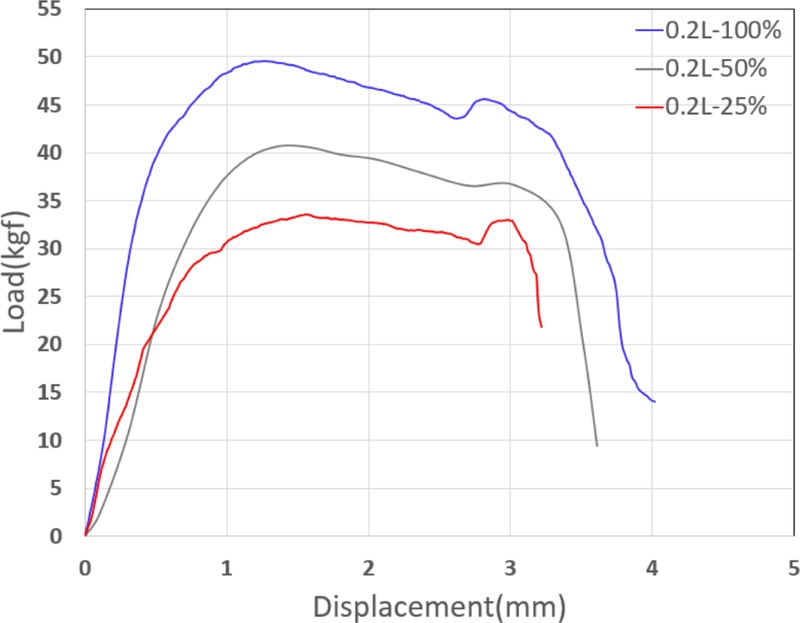

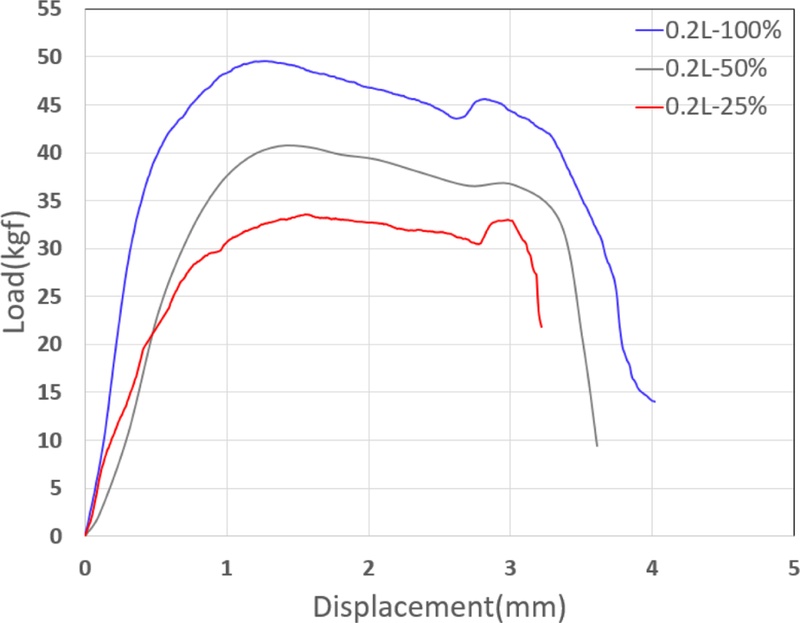

Figs. 10 및

11의 경우도

9의 경향과 같이 충진율이 증가할수록 인장강도와 소성저항에 대한 변형량이 현저하게 증가한 결과를 나타내었다.

Fig. 10Comparison of SP tensile behavior at various volume fraction under 0.2 mm layer height

Fig. 11Comparison of SP tensile behavior at various volume fraction under 0.4 mm layer height

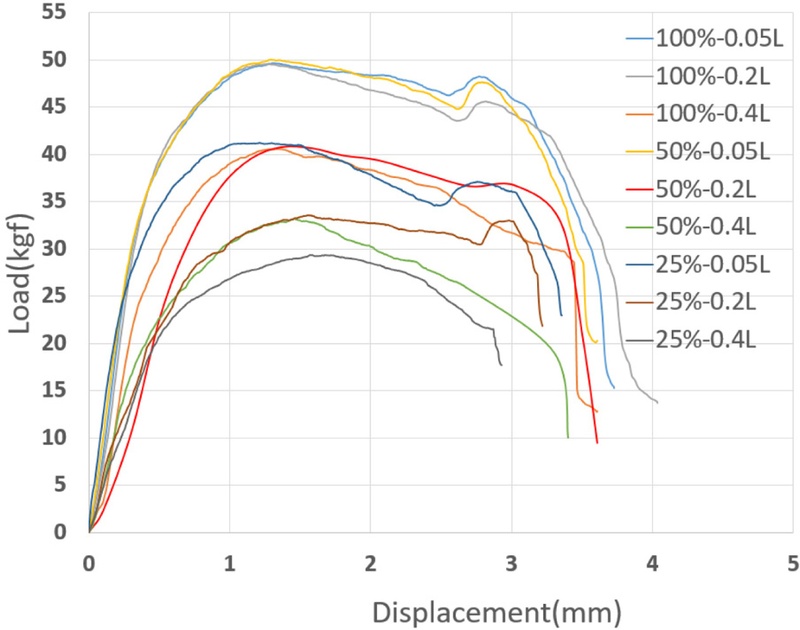

Fig. 12는 적층높이, 충진 조건 별로 제작된 9종의 시편에 대하여 SP 인장시험에 의한 인장거동선도를 종합적으로 비교한 최종결과이다. 최종적으로 본 연구에서 조사하고자 하는 3D 프린팅의 적층 변수인 적층높이, 충진율 조건으로 제작된 일축인장 시편에 대한 전통적 인장시험방법을 떠난 박판 1 mm 두께의 시편에 대하여 적용되는 SP 인장시험 적용의 가능성을 염두에 두고 SP 인장 시험에 의한 적층조건 별 인장강도에 미치는 영향을 비교, 분석한 결과, 기술한 결과와 고찰내용으로부터 모든 적층조건 별로 현저한 차이가 있는 결과를 얻을 수가 있었다.

Fig. 12Comparison of SP tensile behavior at various volume fraction under 0.4 mm layer height

따라서, SP 인장시험법을 이용하여 적층 방법에 의한 3D 프린팅 부품에 대하여 본 연구에서 사용한 SP 인장 시험의 적용가능성과 효용성을 입증한 것으로 볼 수 있다.

관련연구에 의하면 전통적인 인장시편규격에 대하여 3D 프린팅 조건 별로 동일한 PLA 재질을 이용하여 적층 속도, 적층높이, 충진조건별로 인장시편을 제작하여 일축인장시험을 수행한 결과 인장거동에 대하여 미치는 적층조건을 기술하고 고찰한 바 있다[

10].

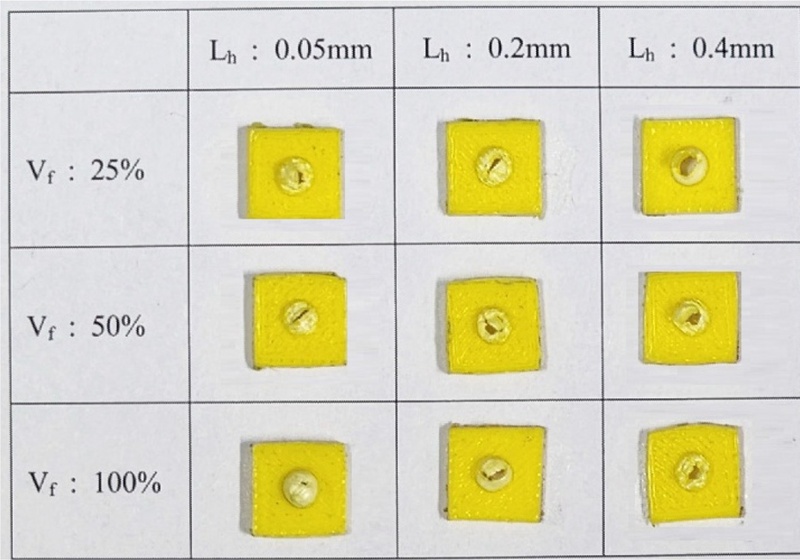

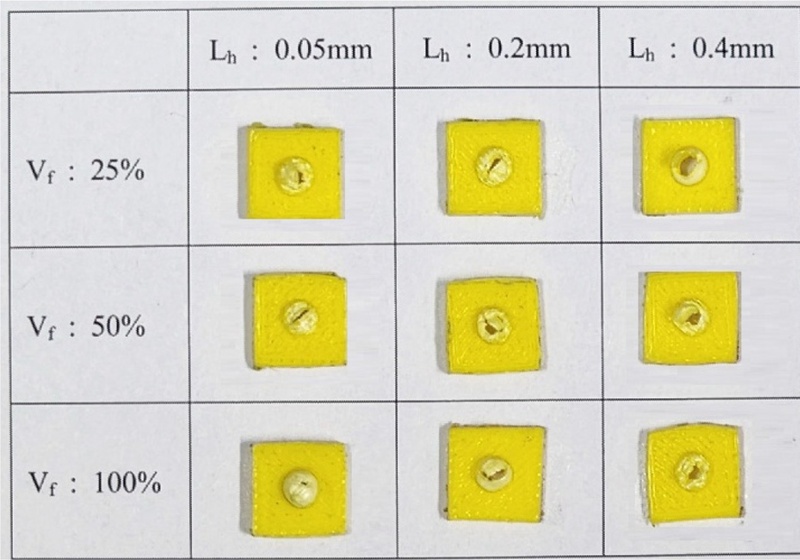

Fig. 13은 SP 인장 시험 후 파괴된 박판시편을 적층높이와 충진율의 적층조건별 매트릭스로 배열하여 나타낸 모습이다.

Fig. 13Comparison of fracture mode at various layer height and volume fraction

SP 인장 시험 후 인장거동에 미치는 적층조건의 영향을 유추해볼 수 있는 파괴역학적 근거를 각각의 적층조건 별 메트릭스를 통해 분석해본 결과는 다음과 같다. SP 시편의 기하학적 특성상 다축 상태에서 인장 시험이 진행됨에 따라 볼에 접촉된 시편의 원주방향으로 소성변형이 시작되면서 전단입술(Shear Lip)이 발생하게 된다.

이러한 전단입술과 같이 연성변형에 의해 파괴된 단면의 가장자리에 나타나는 경사진 융기 형태의 파단부위가

Fig. 13과 같이 모든 시편에서 나타났음을 알 수가 있다. 일반적으로 전단입술에 의한 파괴형태는 특히, 본 연구의 SP 인장시편과 같이 두께가 얇은 재료에서 주로 연성파괴에 의해 발생하는 기구로 알려져 있다.

Fig. 13의 파괴형태를 고려해볼 때 인장선도에서도 동일하게 나타난 결과 이지만 파괴형태에 있어서도 0.05 mm의 적층높이와 100%의 충진 조건이 외력에 대하여 소성변형에 대한 저항에너지, 즉 파괴에 저항하는 내부응력이 가장 큰 것으로 판단된다. 이와 반대로 외력에 의한 파괴저항성이 가장 낮은 SP시편은 0.4 mm의 적층높이와 25%의 충진 조건으로 제작된 시편으로 파괴형태에 있어서도 크랙의 크기와 파단부위가 가장 크게 발생한 것으로 나타났다.

따라서, 적층조건별 SP 시편의 인장거동 후의 파괴역학적 분석에 있어서도 적층조건이 인장강도와 변형에 미치는 영향이 시편의 파괴모드의 조사를 통하여 현상학적으로 나타났음을 알 수가 있다.

4. 결론

본 연구에서는 3D 프린팅 시편 제작 시 적층높이, 충진율의 3D 프린팅 적층조건을 고려하고, 각 조건 별 변수가 제작 후 SP 인장시편의 인장거동에 미치는 영향을 비교, 분석한 결과와 이로부터 SP 시험에 의한 박판시편의 인장 거동에 대한 적용 가능성을 검토한 결과는 다음과 같다.

SP 인장거동에 미치는 적층조건인 적층높이, 충진율의 2가지 적층인자 모두 인장강도와 탄소성변형거동에 영향을 미치는 것으로 조사되었으며, 충진율은 증가할수록, 적층높이인 레이어의 직경은 감소할수록 인장강도와 변형량이 큰 것으로 조사되었다.

따라서, 본 연구를 통하여 SP 인장시험방법에 의해서 3D 프린팅 적층 시편에 대한 인장거동의 평가가 가능한 것으로 나타났다. 향후 SP시험에 대한 시편두께의 영향, 그리고 적층속도, 적층방향 등을 변수로 후속연구를 진행하여 향후 외력이 작용하는 소형부품 등의 설계 및 제작에 필요한 참고데이터를 제공하고자 한다.

ACKNOWLEDGMENTS

본 과제는 2024년도 오산대학교 교내연구비 지원에 의하여 이루어졌음.

REFERENCES

- 1.

Mao, X., Takahashi, H., (1987), Development of a further-miniaturized specimen of 3 mm diameter for tem disk (ø 3 mm) small punch tests, Journal of Nuclear Materials, 150(1), 42-52.

10.1016/0022-3115(87)90092-4

- 2.

ASTM E3205-20, (2020), Standard test method for small punch testing of metallic materials.

- 3.

Manahan, M. P., Argon, A. S., Harling, O. K., (1981), The development of a miniaturized disk bend test for the determination of postirradiation mechanical properties, Journal of Nuclear Materials, 104, 1545-1550.

10.1016/0022-3115(82)90820-0

- 4.

García, T., Rodríguez, C., Belzunce, F., Suárez, C., (2014), Estimation of the mechanical properties of metallic materials by means of the small punch test, Journal of Alloys and Compounds, 582, 708-717.

10.1016/j.jallcom.2013.08.009

- 5.

Altstadt, E., Ge, H., Kuksenko, V., Serrano, M., Houska, M., Lasan, M., Bruchhausen, M., Lapetite, J.-M., Dai, Y., (2016), Critical evaluation of the small punch test as a screening procedure for mechanical properties, Journal of Nuclear Materials, 472, 186-195.

10.1016/j.jnucmat.2015.07.029

- 6.

Misawa, T., Adachi, T., Saito, M., Hamaguchi, Y., (1987), Small punch tests for evaluating ductile-brittle transition behavior of irradiated ferritic steels, Journal of Nuclear Materials, 150(2), 194-202.

10.1016/0022-3115(87)90075-4

- 7.

Fleury, E., Ha, J., (1998), Small punch tests to estimate the mechanical properties of steels for steam power plant: I. Mechanical strength, International Journal of Pressure Vessels and Piping, 75(9), 699-706.

10.1016/S0308-0161(98)00074-X

- 8.

Lee, S. I., Baek, S. S., Kwon, I. H., Yu, H. S., (2002), A study on stress analysis of small punch-creep test and its experimental correlations with uniaxial-creep test, Transactions of the Korean Society of Mechanical Engineers. A, 26(12), 2565-2573.

10.3795/KSME-A.2002.26.12.2565

- 9.

Benedek, K., Bernadett, S., (2023), The small punch test: An overview of previous research, Multidiszciplináris Tudományok, 13(4), 71-79.

10.35925/j.multi.2023.4.7

- 10.

Kim, B. J., (2020), Effect of fused deposition conditions on the fracture behavior of 3d printed tensile specimens, Journal of the Korean Society for Precision Engineering, 37(6), 421-428.

10.7736/JKSPE.020.048

Biography

- Bumjoon Kim

Professor in the Department of Mechanical Engineering, Osan University. His research interest is mechanical design and fracture mechanic.