ABSTRACT

The wheelchair is a typical mode of transportation for the elderly and disabled with limited lower limb function. The proportion of physically disabled requiring a wheelchair from full disability is 50%. Typical manual wheelchairs drive the wheels by rotating the handrim through the user's hand, which drives the wheel at a force of almost 1:1. If used for a lengthy time, the muscles and joints are damaged. Especially, there are many accidents as a result of using a wheelchair on ramps. If while moving in a wheelchair uphill, failing power or a miscue in using the hand in the handrim, the wheelchair will move backward and an accident will occur. In this study, we propose an automatic brake and transmission of a fully mechanical system that doesn't require an electric motor and battery for the safe movement of a manual wheelchair on ramps. We fabricated a prototype through optimization of design parameters and verified the performance through testing for each module as follow. (1) Transmission with increased mechanical durability and efficiency by applying trochoid gear mechanism. (2) Automatic backward movement prevention brake synchronized to the transmission.

-

KEYWORDS: Manual wheelchair, Trochoid gear, Transmission, Backward prevention brake, Ramps

-

KEYWORDS: 수동 휠체어, 트로코이드 기어, 변속 장치, 역행 방지 브레이크, 경사로

NOMENCLATURE

Distance to center of pins

Eccentric distance of trochoid cam

1. 서론

2017년도 장애 인구 비율은 전체 인구 중 4.9%를 차지하였으며, 장애 인구 증가율(1.4%)은 전체 인구 증가율(0.2%)에 비해 현저한 증가를 보이고 있다. 또한 전체 장애인 중 휠체어를 필요로 하는 지체장애인의 비율은 50%를 차지할 정도로 많은 상황이다.

1

휠체어는 일반적으로 하지 기능이 제한적인 장애인이나 고령자가 사용하는 대표적인 이동수단으로, 전기적인 동력의 사용 유무에 따라 수동 휠체어와 전동 휠체어로 구분된다. 수동 휠체어는 가벼우며, 접힘 기능을 이용하여 보관 및 차량 탑재가 용이한 장점이 있으나 장시간 사용에 따른 상체 근피로도 가중 및 상지 관절 손상의 위험이 있다. 이에 비해 전동 휠체어는 사용자의 간단한 조작으로 주행이 가능한 장점이 있으나, 모터, 배터리, 견고한 프레임 등으로 인한 무거운 중량, 배터리 용량에 따른 이동거리 제한, 보관 및 차량 탑재 한계 등의 단점이 있다.

2017년도 전체 장애인이 소지하고 있는 보조기기 중 지체장애 및 뇌병변장애 관련 보조기기는, 지팡이(19.8%), 보행기(6.4%), 수동 휠체어(6.1%), 전동 휠체어 및 전동 스쿠터(4.3%), 목발(3.0%)의 순으로 조사되었다.

2 이와 같이 전동 휠체어의 주행 편의성에도 불구하고, 아직도 수동 휠체어가 더 많이 사용되고 있다.

특히 장애인에게 레저 및 여가활동 등의 문화생활을 통한 삶의 질 확보를 위해 선결되는 조건으로 다양한 사회로의 접근성 향상이 이루어져야 하는데, 이러한 접근성 향상에 가장 중요한 것으로 이동성의 확보를 꼽을 수 있으며, 주된 수단 중의 하나로 수동 휠체어를 이용한 자가 추진을 들 수 있다.

3

일반적인 수동 휠체어는 사용자의 손동작을 통해 핸드림을 회전시켜 바퀴를 구동하며, 이 때 대부분 1 : 1의 힘으로 바퀴가 구동된다. 장기적인 사용으로 인해 근육통, 관절 손상 등의 후유증이 동반되는 경우가 많으며, 특히 경사로 주행에서는 안전사고가 많이 발생한다.

휠체어 안전사고 관련 환경 요소 중, 도로와 같은 외부 활동에서의 사고 발생이 44.1%이며, 특히 경사면에서는 41.2%로 가장 많은 사고가 발생하는 것으로 조사되었다.

4 오르막 주행 중 힘이 떨어지거나 핸드림에서 손을 놓칠 경우, 뒤로 밀리거나 굴러서 2차 사고가 발생한다.

이러한 문제점들에 대해 여러 선행 연구들이 이루어졌다. 수동 휠체어와 전동 휠체어의 장점만을 살린 수동/전동 전환형 휠체어가 대표적이며, 독일의 Alber사에서 최초로 개발된 이래로 일본의 Yamaha사, 그리고 국내에서는 재활공학연구소에서 처음 개발되었다.

5 가장 큰 장점은 사용자의 요구에 따라 주위 환경에 적합하게 수동 휠체어와 전동 휠체어의 기능을 모두 사용할 수 있다는 것이다. 예를 들면 사용자가 수동으로 휠체어를 주행하다가 사람의 힘으로 오르기 어려운 경사로나 험한 길을 만날 경우 전동기능으로 전환하여 손쉽게 주변 상황을 극복할 수 있다는 것이다.

5

현재까지 개발된 수전동 휠체어 중 대표적인 제품으로는 E-Motion(Alber사, 독일)

6이 있다. 수동 휠체어로 주행하며 필요 시 전동 보조가 가능하나, 구동부가 휠 내부에 장착되는 구조로 크기가 제한되어 토크나 낮으며, 배터리 또한 휠 내부에 설치되는 구조로 1회 충전으로 이동 가능 거리가 매우 제한적이다. 또한 전동 보조용으로 제작된 구조로 인해 제동력이 낮아 경사로에서 정지 및 급제동시 미끄러짐 현상이 발생하는 단점이 있다.

7

Shin

8 등은 수동 휠체어의 구동 성능을 개선하기 위한 방안으로 일정 주행거리에 따라 자동 변속이 일어나는 새로운 형태의 변속기를 개발하였으며, 이를 통해 변속기를 통한 감속의 영향이 어깨와 팔꿈치의 관절 하중을 줄이는 효과를 증명하였다. 감속 성능을 통해 오르막 주행이 가능한 장점이 있으나, 주행 중 뒤로 밀려 발생하는 2차 사고를 방지하지 못한다. 또한 감속을 위한 변속 장치에 유성 기어를 사용하여 구조가 복잡하고 무거운 단점이 있다.

Kwak

9은 오르막 경사로에서 뒤로 밀리지 않기 위한 방법으로 래칫 기어를 적용한 브레이크를 제안하였다. 이는 보편적으로 사용하는 역회전 방지 메커니즘으로 구조가 간단하여 여러 기구 및 장치들에 다양하게 적용되고 있다. 그러나 기어 치형에 의한 소음과 충격으로 인한 마모 및 파손이 빈번하며, 백래시에 따른 구동 효율이 떨어지는 단점이 있다.

또한 이와 같은 연구들은 변속 장치와 역행 방지 브레이크가 연동되지 않아 효용성 및 안전성에서 완벽한 해결책을 보여주지 못한다. 이에 본 연구에서는 수동 휠체어의 경사로 안전 주행을 위해, 다음과 같이 전기 모터 및 배터리가 필요 없는 순수 기계적 메커니즘의 자동 브레이크 및 변속 장치를 제안하고, 각 모듈별 설계 변수 최적화를 진행하여 시제품을 제작하고, 테스트를 통해 성능을 검증하고자 한다.

(1) 트로코이드 기어 메커니즘을 적용하여, 기구적 내구성 및 효율성이 증가된 오르막 경사로 주행을 위한 변속 장치

(2) 오르막 주행 시, 감속 기어 변속에 연동되는 역행 방지 자동 브레이크

2. 트로코이드 기어 변속 장치

2.1 트로코이드 감속 기어

감속기는 일반적으로 다수의 기어를 조합하여 기어의 잇수 차이로 인한 감속을 도모하고 있으며, 유성 기어가 썬 기어의 주위를 회전하면서 감속이 이루어지는 유성 기어 시스템이 대표적이며,

10 중심에 하나의 썬 기어, 최소 2개 이상의 유성 기어, 링 기어로 구성된다. 이처럼 기어간 상호작용에 의해 힘이 전달되어 동작되므로, 접촉된 기어 치형의 일부에 하중이 반복적으로 집중되어 내구성이 떨어지고, 변속 시 발생하는 기어 간의 충격 및 백래시에 의한 피로 파괴가 빈번히 발생한다.

이러한 유성 기어의 문제점을 보완하기 위해 사용되기 시작한 트로코이드 기어는 트로코이드 캠과 핀으로 구성된다. 트로코이드 캠과 핀이 모두 곡면으로 형성되어 변속 시 충격이 낮은 구조이며, 모든 핀이 항상 접촉을 유지한 체 동작되므로 하중이 분산되어 내구성이 증가한다. 또한 백래시가 발생할 수 없는 구조로 변속 및 역행 방지 기능에 있어서 주행성능과 안전성의 확보가 가능하다. 따라서 유성 기어보다 정밀한 구동이 가능하며 장치의 소형화, 적은 부품 수량 및 제작비용 절감 등의 장점이 있다.

이에 본 논문에서는 일반 유성 기어에 비하여 내구성 및 효율을 향상시키고, 소형화의 장점을 가지고 있는 새로운 트로코이드 기어 변속 장치를 제안한다.

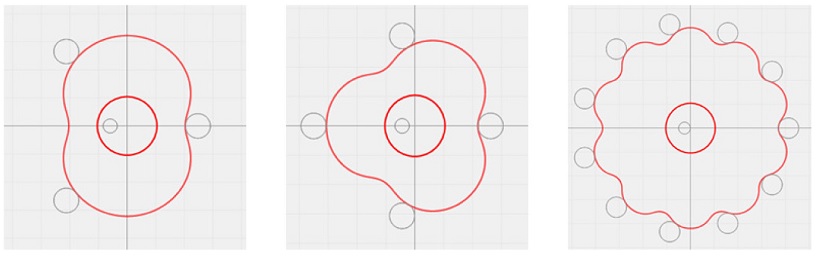

트로코이드 기어는 기어비에 따라 핀의 개수와 캠의 돌출부 개수가 결정된다.

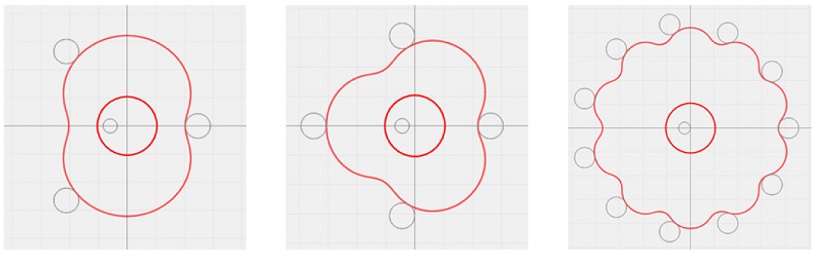

Fig. 1과 같이 트로코이드 캠의 돌출부 개수에 따라 돌출부가 2개, 3개 및 10개일 때, 각각 2 : 1, 3 : 1 및 10 : 1로 기어비가 적용된다. 또한 기어비에 따라 트로코이드 캠은 모두 다른 형상으로 형성된다.

Fig. 1Shape of trochoid cam according to the number of pins

트로코이드 기어는 다양한 장점에도 불구하고 트로코이드 캠의 형상 및 구성요소들의 설계가 어려워 많은 분야에 활용되지 못하고 있다. 이에 본 논문에서는, 수식 유도 곡선(Equation Driven Curve) 기능을 활용한 3D CAD를 사용하여 트로코이드 캠의 형상 설계를 수행하였다.

11

스케치 영역의 시작점(

t1)과 끝점(

t2)의 값을 지정하고, 지정된 위치값(

t1,

t2)을 함수로 하는

Xt,

Yt의 수식을 정의하였다. 트로코이드 캠은 360°의 위치 값이 필요한 형상이지만, 절반의 형상만을 작성하고 대칭 복사 기능을 이용하여 최종 형상을 설계하였다. 또한, 시작점과 끝점에 10°씩의 여유를 주고 작성한 후 잘라내는 방법을 사용하여, 실제 위치 값은

t1 = –10°,

t2 = 190°로 지정하였으며, 곡선의 시작점(

t1)과 끝점(

t2)은

식(1)과

식(2)와 같고, 지정된 위치 값을 함수로 하는

Xt,

Yt는

식(3)과

식(4)와 같다.

11

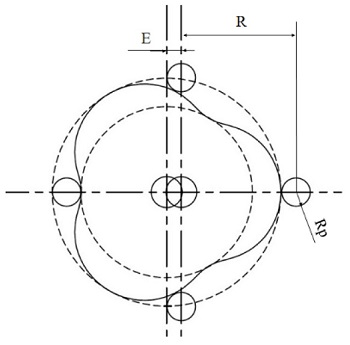

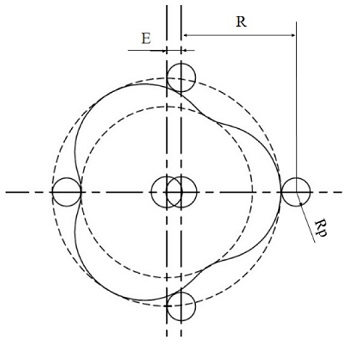

여기서,

R,

E,

Rp 및

N은 중심점에서 핀의 중심점까지의 거리, 트로코이드 캠 축의 편심 거리, 핀의 반경 및 핀의 개수이다. 본 논문에서는 수식 유도 곡선 파라미터로

R = 40 mm,

E = 5 mm,

Rp = 5 mm, 그리고

N = 4를 입력하여,

Fig. 2와 같이 3 : 1 기어비의 트로코이드 캠 형상을 설계하였다.

Fig. 2Trochoid cam design with 3 : 1 gear ratio

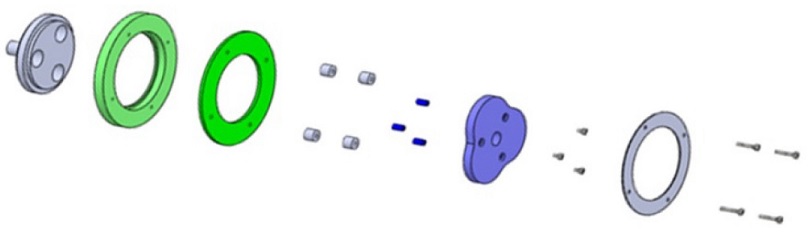

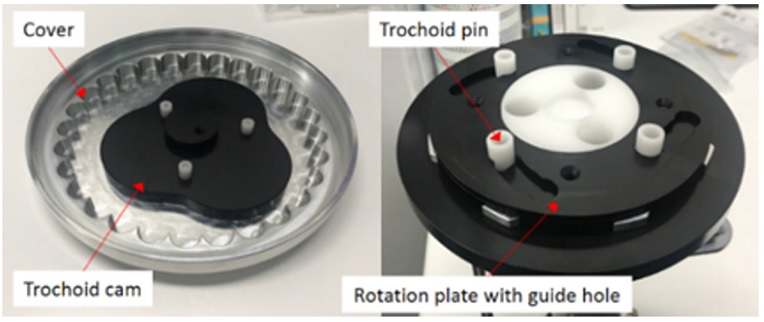

본 논문에서는, 트로코이드 캠의 회전을 힘의 입력(휠체어의 핸드림), 핀이 고정된 판의 회전을 힘의 출력(휠체어의 바퀴)으로 하는 외륜 회전형으로 정의하였다.

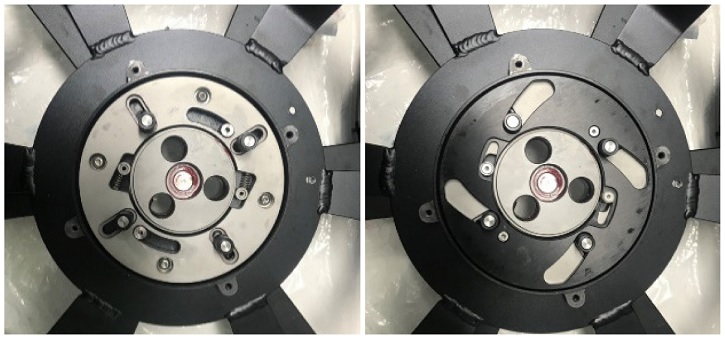

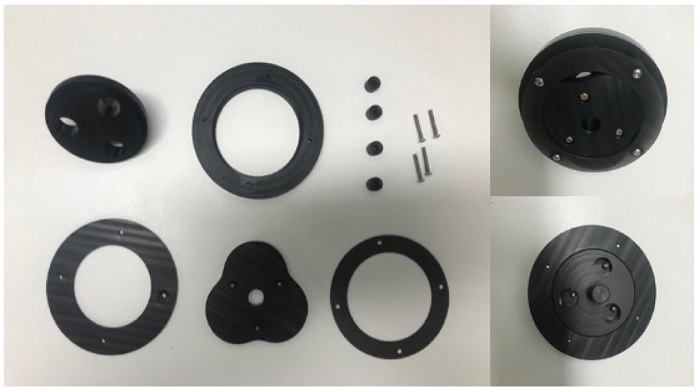

고정된 차축에 휠체어의 핸드림과 대응되는 힘의 입력단 역할을 하는 트로코이드 캠, 휠체어의 바퀴와 대응되는 힘의 출력단 역할을 하는 회전판, 트로코이드 캠의 자전을 구속하는 캠가이드 핀으로 구성된 전체 트로코이드 기어 모듈은

Figs. 3과

4와 같다.

Fig. 3Assembly drawing of trochoid gear module

Fig. 4Prototype of trochoid gear module

2.2 트로코이드 기어 변속

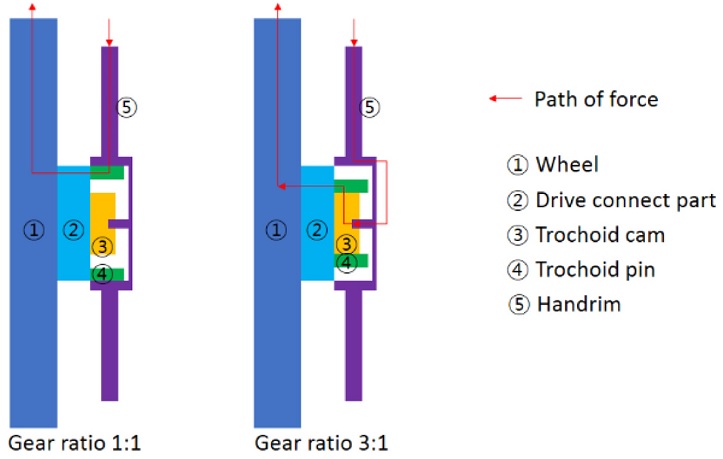

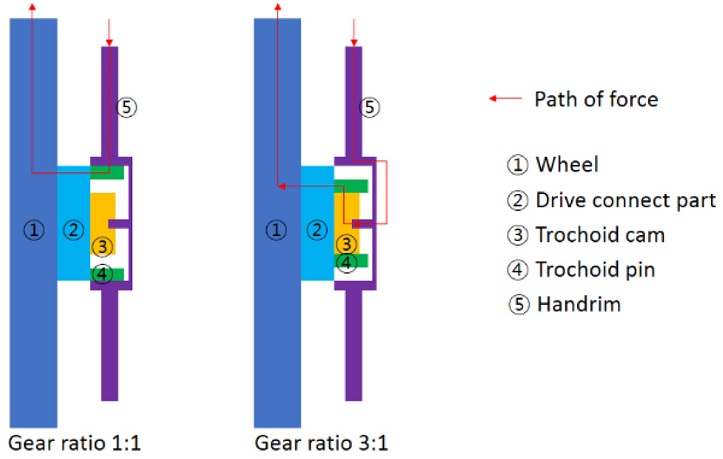

Fig. 5와 같이, 트로코이드 캠에 핀이 접촉되지 않은 상태에서는, 핸드림에 가하는 힘이 바퀴에 직접 전달되어 1 : 1의 기어비로 구동되고, 트로코이드 캠에 핀이 접촉되어 트로코이드 기어를 통해 힘이 전달되면 바퀴는 3 : 1의 기어비로 구동된다.

Fig. 5Path of force according to the gear ratio

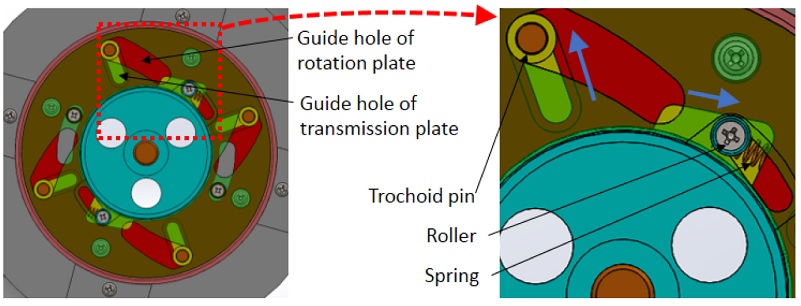

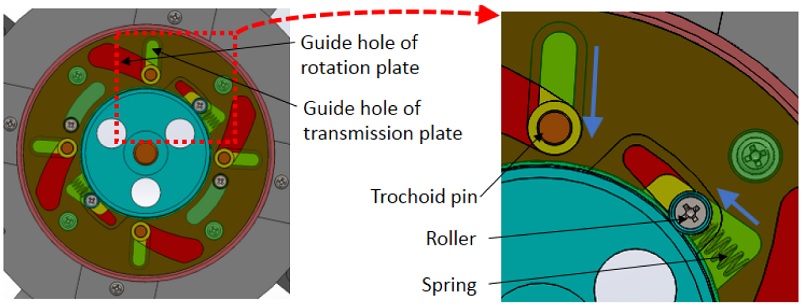

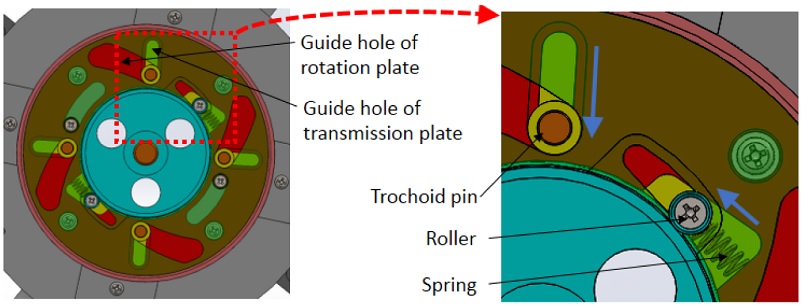

핀의 위치를 트로코이드 캠에 선택적으로 접촉시킬 수 있도록 하기 위해,

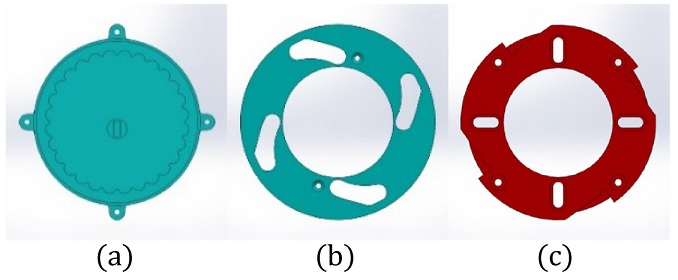

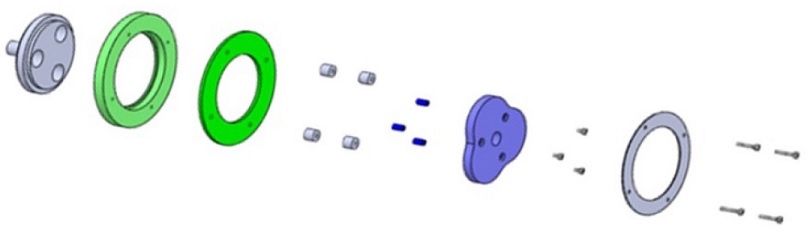

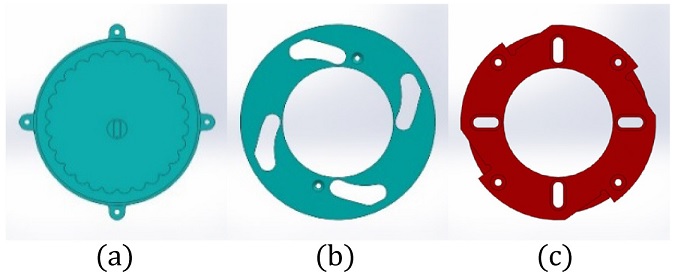

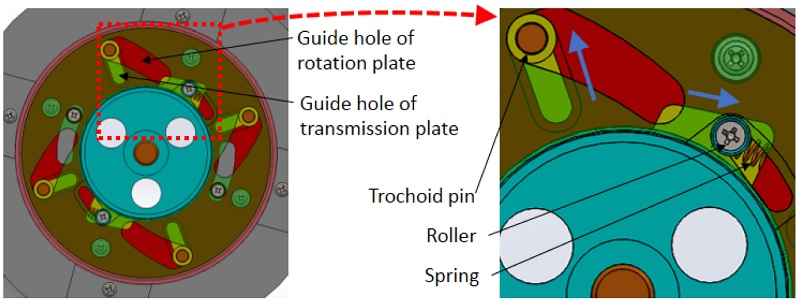

Fig. 7과 같이 변속 장치의 구성을 위한 주요부품의 설계를 진행하였다.

Fig. 6(a)와 같이 1 : 1 기어비 구동을 위해 트로코이드 캠에서 떨어진 트로코이드 핀을 고정할 수 있는 치형이 내측으로 형성된 커버, 회전을 통해 트로코이드 핀을 이동시킬 수 있도록 가이드 홀이 형성된 회전판(

Fig. 6(b)) 및 트로코이드 핀이 확장 및 수축 이동될 수 있도록 가이드 홀이 형성된 변속판(

Fig. 6(c))으로 구성된다.

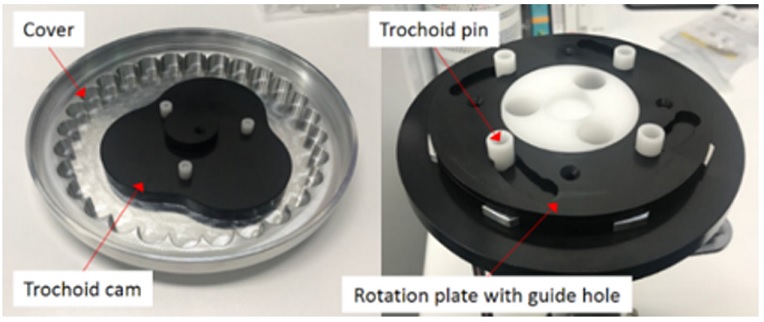

Fig. 7은 트로코이드 기어 변속 장치의 시제품이다.

Fig. 6Design of transmission parts: (a) Cover (b) Rotation plate, and (c) Transmission plate

Fig. 7Prototype of trochoid gear transmission

트로코이드 핀이 확장 이동될 경우, 핸드림과 연결된 커버에 직접 고정되어 1 : 1 기어비로 주행할 수 있는 기어 배열이 형성되고, 핀이 수축 이동될 경우, 트로코이드 캠의 표면과 접촉되어 3 : 1 기어비로 주행할 수 있는 기어 배열이 형성된다.

커버는 변속판에 고정되며, 회전판은 변속판과 동심 축에서 회전이 가능하도록 구성되었다. 회전판을 회전시키면, 회전판의 가이드 홀과 변속판의 가이드 홀에 접촉하고 있는 트로코이드 핀이 변속판의 가이드 홀을 따라 수축 또는 확장 이동한다.

3. 역행 방지 브레이크

3.1 원웨이클러치 메커니즘

수동형 휠체어의 주행을 위해서는 탑승자가 핸드림을 회전시켜야 하는데, 핸드림을 조작할 때마다 손을 떼고 다시 잡는 방식을 반복해야 한다. 평지 주행에서는 큰 어려움이 없지만, 오르막 경사에서는 손을 떼었다 잡는 동작마다 휠체어가 뒤로 밀리게 된다. 이는 기존의 모든 수동형 휠체어에서 발생하며 탑승자의 주행을 어렵게 하거나 사고를 유발하게 된다.

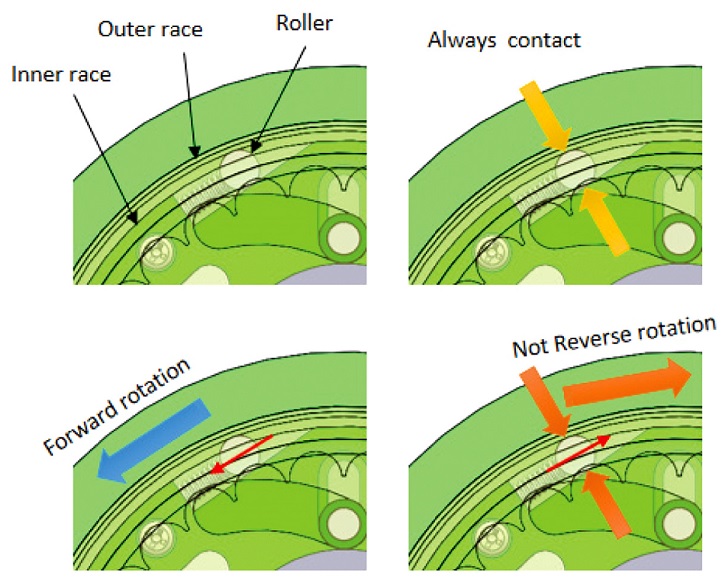

일반적으로 단방향 동력 전달을 위해 래칫 기어가 많이 사용된다. 기구적으로 확실한 역행 방지가 가능한 구조를 가지며 구성이 간단한 장점이 있지만, 치형에 따라 발생되는 백래시 및 지속적으로 발생하는 소음과 충격에 의해 내구성이 약한 단점이 있다. 이에 본 연구에서는 오르막 주행 시 전방 주행은 가능 하면서 뒤로 밀리지 않는 원웨이클러치 메커니즘을 적용한 역행 방지 브레이크를 제안한다. 원웨이클러치는 일반적으로 내륜, 외륜, 롤러 및 스프링으로 구성된다.

3.2 역행 방지 브레이크 설계

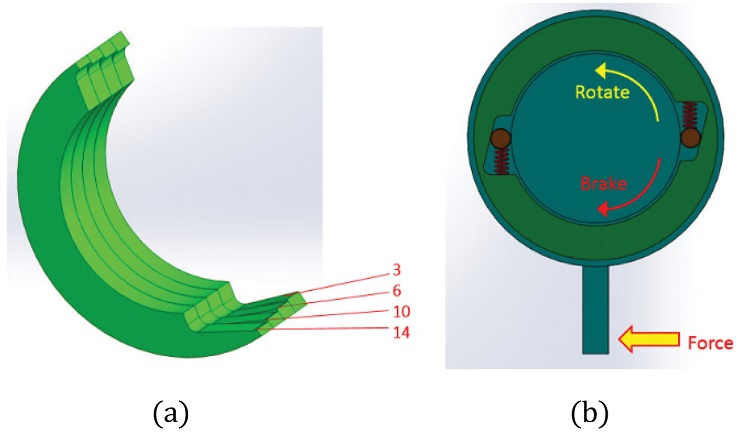

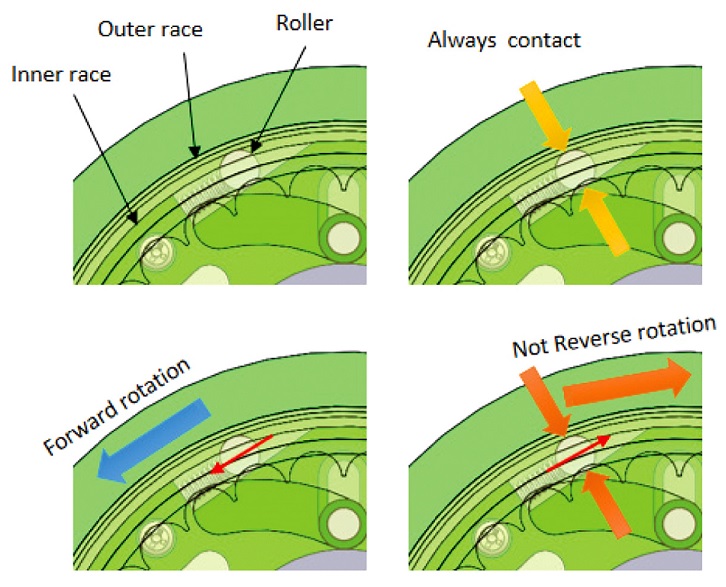

Fig. 8과 같이, 일반적인 원웨이클러치 메커니즘은 외륜이나 내륜에 형성된 쐐기 형태의 공간에서 롤러의 회전 및 끼임을 이용한 단방향 회전 전달 구조이다.

Fig. 8Typical oneway clutch mechanism

정회전 시 롤러는 경사각의 넓은 쪽으로 쏠리며 자연스럽게 회전하고, 역회전 시 롤러는 경사각의 좁은 쪽으로 밀리며 내륜과 외륜 사이에 끼이게 되어 역회전이 제한되도록 구성된다. 이때 내륜, 외륜 및 롤러의 경도와 내륜의 끼임 각도는 매우 중요한 설계요소이다. 끼임 각도가 큰 경우 슬립이 발생할 수 있고, 끼임 각도가 작은 경우 롤러의 변형이나 원위치 복원이 불가하다.

이에 본 논문에서는 원웨이클러치 메커니즘을 접목한 역행 방지 브레이크 설계에 필요한 주요 설계 변수를 도출하기 위해 시제품을 제작하였으며, 외륜의 끼임 각도와 내륜, 외륜 및 롤러의 경도별 하중 부가에 대한 테스트를 통해 설계 변수를 확정하였다.

테스트에 필요한 조건은 다음과 같다.

(1) 테스트 조건

A. 경사: 10°

B. 휠체어 무게: 130 kg(탑승자 포함)

C. 정지 토크: 33 Nm(하나의 바퀴에 작용)

D. 정지 하중: 90 kg(브레이크 롤러 위치)

E. 부가 하중: 45 kg(브레이크 롤러 2배 위치)

F. 외륜 끼임 각도: 14º, 10º, 6º, 3º

G. 경도(재질): HRC 15 (STS304), HRC 60 (STD11)

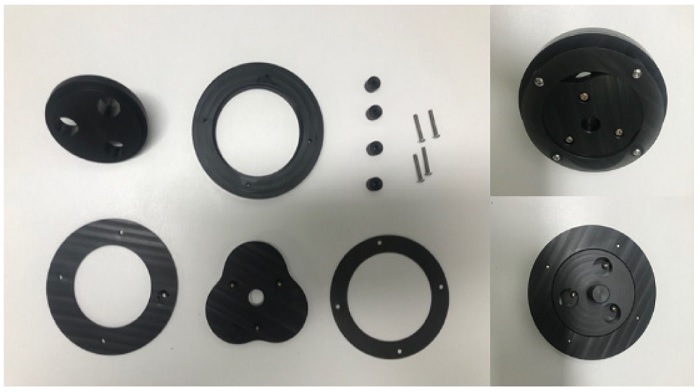

(2) 시제품 제작

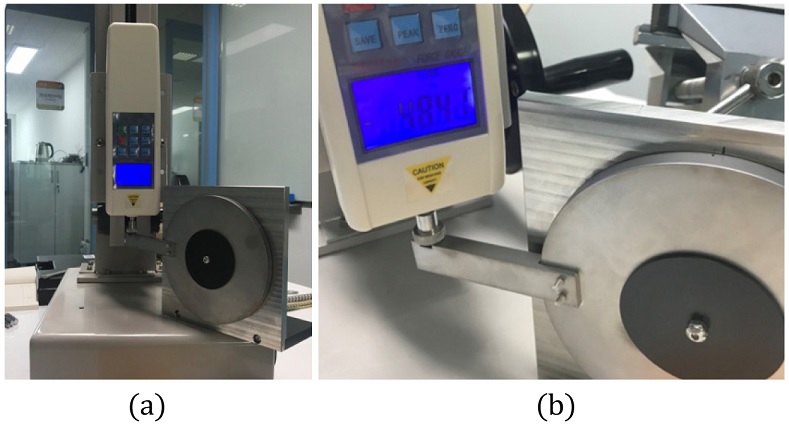

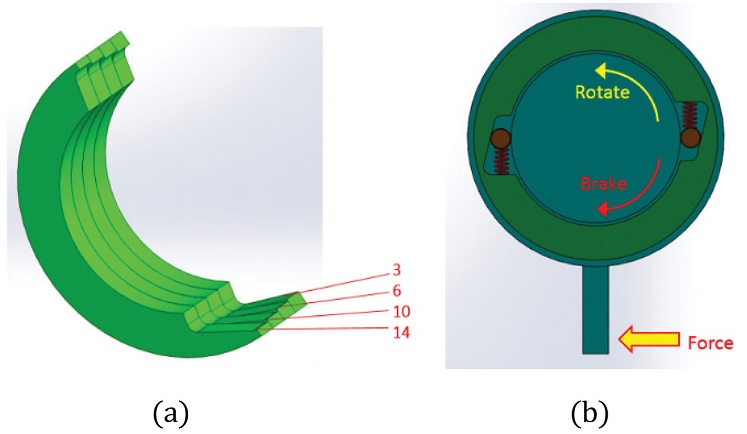

Fig. 9와 같이, 4가지의 끼임 각도에 대한 외륜과 각 구성 부품의 설계를 진행하였다.

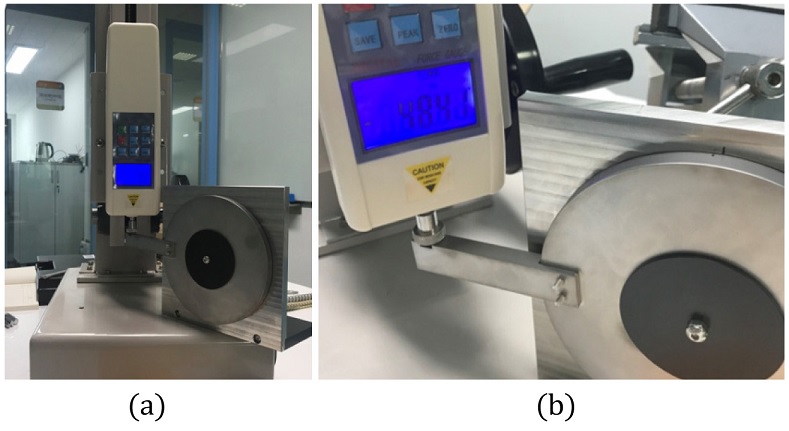

Fig. 10과 같이, 시제품을 제작하여 실제 휠체어에 장착될 역행 방지 브레이크에 작용하는 힘을 모사한 실험 장치를 구성하였다. 휠체어와 탑승자 포함 전체 무게 130 kg과 오르막 경사 10°의 조건에서, 두 바퀴 중 하나의 바퀴에 작용하는 정지 토크는 약 33 Nm로 계산되며, 이 때 브레이크 롤러 위치에 작용하는 정지 하중은 약 90 kg 이다. 테스트를 위한 부가 하중의 위치는 실험 편의상 브레이크 롤러 위치의 2배로 설정하였으며, 이때의 부가 하중은 45 kg이다. 하중 부가 및 측정을 위해 Digital Force Gauge (HF-500)와 Manual Test Stand (HLD Model)를 사용하였다.

Fig. 9Design of test prototype: (a) Outer race with variable angles and (b) Assembled parts

Fig. 10Load test: (a) Assembled prototype and test jig set up and (b) 45 kg load

끼임 각도별 각각의 외륜을 사용하여 조립된 시제품을 실험 장비에 고정하고, Digital Force Gauge로 설정 하중인 45 kg까지 부가한 후, 각 끼임 각도 및 경도별 슬립, 롤러 변형 및 원위치 복원을 비교하였다. 실험은 총 5가지의 경우에 대해 수행하였으며, 결과는

Table 1과 같다.

Table 1Test result according to hardness and angle of inner race

Table 1

Hardness

(Material) |

HRC 15

(STS304) |

HRC 60

(STD11) |

|

Angle of inner race [°] |

14 |

14 |

10 |

6 |

3 |

|

Load [kg] |

45 |

45 |

45 |

45 |

45 |

|

Variation angle [°] |

6 |

0.4 |

1.1 |

1.6 |

3.2 |

|

Deformation of roller |

Y |

N |

N |

N |

N |

|

Slip |

- |

N |

N |

N |

N |

|

Restoration |

N |

Y |

Y |

Y |

Y |

참고로, 일반적으로 사용되는 경도에는 쇼어경도(Shore Hardness), 비커스경도(Vicker’s Hardness), 브리넬경도(Brinell Hardness), 로크웰경도(C스케일) (Rockwell Hardness (C Scale))등이 있다. 이 중 베어링강이나 열처리된 강과 같은 금속 재질에 널리 사용되는 것이 로크웰경도이다. 단위는 HRC이며 값이 클수록 경도가 높다.

경도 HRC 15인 STS304 재질의 롤러는 부가 하중을 버티지 못하고 변형되어, 부가 하중 제거 후에 원위치 복원이 되지 않음을 알 수 있고, 경도 HRC 60인 STD11 재질의 롤러는 모든 끼임 각도(14, 10, 6 및 3°)에서 부가 하중에 대해 변형 및 슬립없이 원위치로 복원됨을 확인하였다. 또한 부가 하중에 대한 변화각은 끼임 각도가 클수록 작은 것을 알 수 있었으며, 실험 결과를 바탕으로 다음과 같이 설계 변수를 확정하였다.

(1) 외륜 끼임 각도: 14°

(2) 경도(재질): HRC 60 (STD11, 합금공구강)

4. 변속 장치/브레이크 연동 시스템

일반적으로 역행 방지 브레이크가 작동되기 위해서는 오르막 경사로를 감지할 수 있는 센서, 전자부품 및 전기 시스템 장치가 필요하다. 그러나 본 논문에서는 수동형 휠체어에 적용하기 위해, 변속 장치와 연동되는 순수 기계식 역행 방지 브레이크를 제안한다.

Figs. 11과

12와 같이, 원웨이클러치 방식이 적용된 역행 방지 브레이크는 변속 장치와의 연동을 위해 외륜에 끼임 각도가 형성되도록 하였으며, 롤러는 외륜에 장착되도록 하였다. 이 때 끼임 각도는 앞선 실험 결과의 값인 14°를 그대로 사용하였다.

Fig. 11 Break-off state with 1 : 1 gear ratio

Fig. 12 Break-on state with 3 : 1 gear ratio

롤러는 압축 스프링에 의해 끼임 각도가 형성된 좁은 쪽으로 힘을 받고 있으며,

Fig. 11에서와 같이, 변속 상태가 아닌 1 : 1 기어비 상태에서는 회전판에 형성된 가이드 홀에 의해 끼임 각도가 형성된 공간의 넓은 쪽으로 밀려나면서 내륜과 접촉하지 않아, 정방향 및 역방향 회전이 모두 가능하다. 그러나

Fig. 12에서와 같이, 3 : 1 변속을 위하여 회전판이 회전될 때 롤러는 회전판에 형성된 가이드 홀 내에서 스프링의 압축력에 의해 끼임 각도가 형성된 공간의 좁은 쪽으로 이동하면서 내륜과 접촉이 이루어져 역방향 회전이 구속된다.

이와 같이 회전판에 형성된 가이드 홀을 이용하여 롤러가 내륜에 접촉되거나 접촉되지 않도록 제어하여 브레이크를 동작하거나 동작하지 않도록 하는 구조를, 변속 장치와 연동되도록 동일한 회전판 및 변속판에 구성하였다.

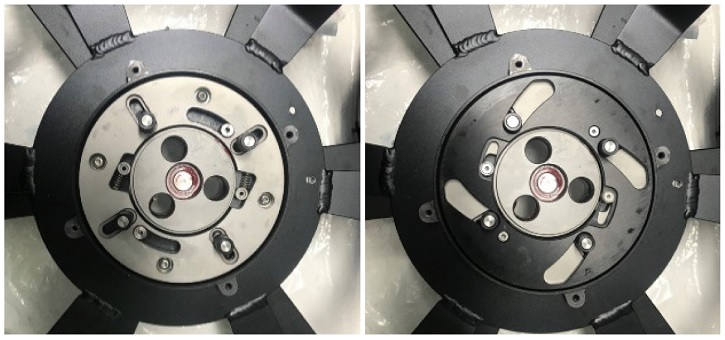

Figs. 13과

14와 같이, 본 논문에서 제안한 트로코이드 기어 변속 장치와 역행 방지 브레이크가 통합된 휠체어 바퀴를 제작하였으며, 기존 수동형 휠체어에 장착하여 성능을 검증하였다.

Fig. 13 Prototype of transmission interlocking break

Fig. 14 Prototype of wheel and wheelchair

경사로에서의 역행 방지 브레이크 성능 및 통합 휠체어 바퀴의 내구성 검증을 위해, 수동형 휠체어의 시험검사 규격인 ‘KS P 6113 : 2007’ 중 경사각에서의 ‘정적 안정성’ 시험 및 바퀴의 ‘내구성’ 시험을 진행하였다. 공인시험성적서 발급 기관인 ‘재활공학연구소’에서 시험을 진행하였으며, 의료기기 품목허가용이 아닌 시제품 테스트용으로 진행하였다.

시험 항목 및 방법은 다음과 같다.

(1) 정적 안정성 시험

(2) 내구성 시험

시험 결과 역행 방지 브레이크 작동 시 전방 및 측방 경사로에서 밀림이나 쏠림 현상이 발생하지 않음을 확인하였다. 또한 200,000회의 내구성 시험 후에도 트로코이드 기어 변속 장치가 원활히 작동하는 것을 확인하였다.

추가로, ‘KS P 6113 : 2007’ 시험 규격에 없는 시험은 자체적으로 수행하였다. 기존의 일반적인 수동형 휠체어로는 주행이 거의 불가능했던 경사각(5-10°)에서도 3 : 1 감속비로 변속하여 오르막 주행이 가능함을 확인하였으며, 트로코이드 감속 기어에서의 소음도 거의 없음을 확인하였다.

5. 결론

본 논문에서는 수동 휠체어의 경사로 안전 주행을 위해, 다음과 같이 전기 모터 및 배터리가 필요 없는 순수 기계적 메커니즘의 변속 장치 및 이와 연동되는 역행 방지 브레이크를 제안하였다. 각 모듈별 설계 변수 최적화를 진행하였으며 시제품 제작과 테스트를 진행하였다.

(1) 트로코이드 기어 변속 장치

A. 유성 기어의 단점을 보완한 트로코이드 기어 메커니즘 적용

B. 캠 방식으로 작동되어 소음이 적고, 변속에 필요한 기계 구조가 유성 기어에 비해 상대적으로 단순

C. 기어비 3 : 1의 감속 기어 모듈 설계 및 시제품 제작

(2) 변속 장치 연동형 역행 방지 브레이크

D. 래칫(Ratchet) 기어의 단점을 보완한 원웨이클러치 메커니즘 적용

E. 백래시 및 소음이 거의 없고, 래칫 기어에 비해 내구성이 우수

F. 오르막 경사로에서 변속 장치에 자동으로 연동되는 역행 방지 브레이크 모듈 설계 및 시제품 제작

(3) 변속 장치/브레이크 통합 휠 제작 및 휠체어 적용

향후, 양산성 증대를 위한 각 부품 및 모듈별 조립 용이성을 고려한 설계 최적화를 진행할 예정이다. 이후 양산 제품에 대한 의료기기 품목 신고 절차를 완료한 후, 실제 사용자에 대한 사용성 평가를 진행할 수 있을 것으로 예상한다.

REFERENCES

- 1.

- 2.

Ministry of Health and Welfare, “A Survey on the Actual Conditons of the Disabled in 2017,” pp. 292-293, 2018.

- 3.

Kong, J., “The Effects of Fatigue on Elbow and Wrist Kinematic Characteristics during Manual Wheelchair Propulsion,” Ph.D. Thesis, Daegu University, 2004.

- 4.

Kong, J., “The Safety Incidents Survey of Mobility Assistive Device Users,” Journal of Special Education & Rehabilitation Science, Vol. 52, No. 2, pp. 2-16, 2013.

- 5.

Jei, C. R., “The Convertible Wheelchair System,” Journal of the Korean Society for Precision Engineering, Vol. 20, No. 2, pp. 14-18, 2003.

- 6.

- 7.

- 8.

Shin, E. and Yoo, M., “Characterization of an Automatic Transmisiion for Manual Wheelchairs,” Proc. of the Korean Society of Mechanical Engineers Spring Conference, pp. 2469-2473, 2005.

- 9.

Kwak, H. J., “A Study on the Reverse Control and Improvement Structure of Wheelchair,” Journal of the Korean Society of Design Culture, Vol. 18, No. 4, pp. 9-18, 2012.

- 10.

Park, J. S., Kim, K. H., Kim, L. S., and Lyu, S. K., “A Study on Design of Cycloid Reducer for Remote Weapons Systems,” Journal of the Korean Society for Precision Engineering, Vol. 34, No. 6, pp. 405-410, 2017.

10.7736/KSPE.2017.34.6.405

- 11.

Biography

- Bu-Lyoung Ahn

Team Manager in the Wisdom W Medical. His research interest is medical device.

- Seok Hyeon Jo

M.S. candidate in the Department of Mechanical Convergence Engineering, Hanyang University. Now, Researcher in the Mcare Korea. His research interest is medical device.

- Hyun Duk Moon

CEO in the Wisdom W Medical. Her research interest are disabled welfare device and smart mobility.

- Kyung Sun

Professor in the Department of Medicine, Korea University College of Medicine. His research interest are artificial organ, medical device and health technology.

- Du-Jin Bach

CTO in the Wisdom W Medical. His research interest is medical device.