ABSTRACT

In this study, we introduce a novel flash light sintering (FLS) method to address the issue of secondary phase formation in conventional high-temperature thermal sintering processes. The microstructure and cross section of the Lanthanum strontium cobalt (LSC) air electrode were analyzed using field emission scanning electron microscopy (FE-SEM). The presence of secondary phases was evaluated using X-ray diffraction (XRD) and energy-dispersive spectroscopy (EDS) in SEM. Electrochemical performance was assessed using NiO-YSZ anode-supported LSC cathode cells at 750oC. The maximum power density of the thermally sintered LSC cathode at 900oC was 272.4 mW/cm², while the flash light sintered LSC cathode by 18.5 J/cm² achieved 2,222 mW/cm². These results demonstrate that the flash light sintering process can effectively prevent secondary phase formation and successfully sinter the electrode, thereby enhancing the performance and reliability of SOFCs.

-

KEYWORDS: Solid oxide fuel cell, Chemical side reaction, Flash light sintering, Lanthanum strontium cobalt air electrode, Alternative sintering method

-

KEYWORDS: 고체산화물연료전지, 화학적 부반응, 광소결, LSC 공기극, 대체소결법

1. 서론

현재 화석연료 기반의 에너지 공급 구조는 심각한 환경오염을 초래하고 있다. 이러한 문제를 해결하기 위한 고체 산화물연료전지(Solid Oxide Fuel Cell, SOFC)는 친환경적이고 효율적인 에너지원으로 주목받고 있다. SOFC는 낮은 오염물질 배출, 높은 에너지 효율, 그리고 연료와 구동 시간의 유연성 등의 장점들을 가지고 있는 차세대 청정 에너지 발생 장치로 각광받고 있다[

1,

2].

SOFC의 작동 원리는 연료극에서 수소의 산화반응이, 공기극에서는 산소의 환원반응(Oxygen Reduction Reaction, ORR)이 일어나면서 공기극으로 주입된 산소를 산소 이온으로 변환한 후, 전해질에서의 전하 운반자로 사용해서 전기를 생산하는 장치이다. 고체산화물 소재의 전해질로 구성된 SOFC는 산소 이온을 전하 운반체로 사용하기 때문에 구동 시 산소 이온의 전도도를 확보하기 위해 고온의 작동환경(800-1,000

oC)이 요구된다. 하지만 고온 작동환경은 전극의 열화 및 스택 내구성의 저하를 초래하기 때문에 물질 선택에 제한이 있고, 고온에서도 견딜 수 있는 제작 공정을 수립해야 하는 문제가 있다[

3,

4]. 따라서 이를 해결하기 위해 고온의 작동온도를 중저온의 작동온도(450-750

oC)로 낮추려는 선행연구들이 활발하게 진행되고 있다[

5-

7]. 중온 영역(600-750

oC)의 SOFC에서는 전해질로 이트리아 안정화 지르코니아(Yttria Stabilized Zirconia, YSZ)가, 공기극으로는 전도성 세라믹(Mixed Ionic and Electronic Conducting, MIEC) 물질이 사용된다[

8,

9]. 대표적인 MIEC 물질로는 La

0.6Sr

0.4CoO

3-δ (LSC)와 La

0.6Sr

0.4Co

0.2Fe

0.8O

3-δ (LSCF) 등이 있으며, 이들은 코발타이트 기반의 페로브스카이트 계열의 물질이다.

세라믹 소재는 결정성과 계면 접합력의 확보를 위해 SOFC 제작 공정상에서 고온의 소결과정이 필요하다. 그런데 고온의 환경에서 YSZ 내의 지르코늄(Zirconium, Zr)는 코발트(Cobalt, Co)의 높은 반응성으로 인해 900

oC 이상에서 LSC 내의 스트론튬(Strontium, Sr)과 화학적 부반응을 일으켜 SrZrO

3 (Strontium Zirconate, SZO) 또는 La

2Zr

2O

7 (Lanthanum Zirconate)와 같은 절연 부산물을 생성한다[

10]. 생성된 부산물은 전해질과 전극 계면에 이차상 층을 형성하여 계면에서의 산소 이온 전도도를 크게 저하시키는 문제를 야기시킨다. 이를 방지하기 위해 가돌리늄 첨가 세리아(Gd-doped Ceria, GDC)와 같은 버퍼 레이어(Buffer Layer)를 전해질과 전극 사이에 첨가하여 Sr의 확산을 억제하는 것이 일반적인 공정 방법이다[

11]. 그러나 버퍼 레이어 막의 불충분한 치밀도는 Sr의 확산과 SZO의 생성을 완전히 막지는 못한다. 막의 치밀도 향상을 위해서는 1,200

oC 이상의 고온 열처리가 필요하나, 이 과정에서 YSZ와 GDC 사이 부반응이 발생하여 이를 대체하기 위한 소결법이 필요한 실정이다[

12].

본 연구에서는 광소결(Flash Light Sintering, FLS)이라는 새로운 소결법을 도입해 열소결 공정의 지속적인 문제인 이차상 생성을 억제할 수 있음을 보여주고 있다. FLS는 상온·상압 조건에서 가시광선 영역대의 빛을 조사해 매우 짧은 시간 안에 막을 소결시키는 방법이다. 광소결 공정은 수초 내로 소결 시간 단축이 가능하여 기존의 고온 장시간이 요구되는 열소결 공정의 문제점을 효과적으로 개선할 수 있으므로 생산성과 경제성 측면에서 긍정적인 결과를 기대할 수 있다. 본 연구팀은 광소결 공정으로 제작된 LSC 공기극 셀의 미세구조, 결정성 그리고 전기화학적 특성을 분석하였다. 기존 장시간 고온 열처리 공정 대비 광소결 공정을 통해 제작된 셀에서 이차상 생성이 억제되어 높은 성능을 갖는 LSC 공기극 셀을 제작하였다.

2. 재료 및 실험 방법

2.1 연료전지 셀 제작 방법

LSC 공기극 페이스트는 용매(α-terpineol; Tokyo Chemical Industry, Japan)와 분산제(Hypermer KD-6; Croda, UK)를 밀링기(Pulverisette 5, Fritsch, Germany)에서 24시간 혼합한 후, LSC 분말(La0.6Sr0.4CoO3-δ; K-Ceracell, South Korea)을 첨가하여 추가로 24시간 동안 혼합하고, 결합제(BH-3; Sekisui Chemical, Japan)와 가소제(Dibutyl Phthalate; Sigma-Aldrich, USA)를 첨가하여 24시간 동안 밀링하여 제작하였다. 연료극 지지형 SOFC는 NiO-YSZ 연료극 지지체(NiO:8YSZ = 60 : 40, 두께 700 µm)와 YSZ 전해질(8YSZ, 두께 12 µm)로 구성된 상용연료극 반전지(Kceracell, South Korea)를 사용하였다. 제작된 LSC 페이스트는 스크린 프린팅을 이용하여 연료극 반전지에 두께 10 µm, 면적 0.2826 cm2의 원형으로 도포한 뒤 80oC에서 건조 후 600oC 에서 유기물을 제거하는 디바인딩 과정을 진행하였다.

2.2 연료전지 특성 및 성능 분석 방법

LSC 소결 공정 및 조건에 따른 소결도 차이, 이차상 생성 여부, 전기 화학적 성능 등의 차이를 비교하기 위해 열소결 공정과 광소결 공정을 이용하여 LSC 공기극 소결을 진행하였다. 열소결 공정은 박스형 전기로를 이용하였으며, 900과 1,000oC에서 2시간 소결을 진행하였다. 광소결은 광소결 장치(myPET-LM200; Semisysco, South Korea)를 사용하였으며, 해당 장치는 제논 램프(First Light Lamps Ltd., U.K.)와 알루미늄 리플렉터, 빔 가이드, 전원 공급 장치, 그리고 펄스 제어기로 구성된다. 광소결 공정의 변수는 인가 전압, On Time(인가 시간), Off Time(인가 시간 사이의 간격), 펄스 수 등이 있다. LSC 공기극을 제작하기 위한 광소결 총 에너지는 12.0과 18.5 J/cm2이며, 인가 전압은 585 V, On Time은 각각 2와 3 ms 이고, Off Time은 500 ms, 펄스 수는 5이다.

제작된 LSC 전극 연료전지 단위 셀은 FE-SEM (Field Emission Scanning Electron Microscope, S-4800, Hitachi)을 통해 표면 미세구조와 단면 분석을 진행하였고, 결정성 및 전극/전해질 계면에서의 이차상 생성 여부를 확인하기 위해 상용 연료극 반전지에 소결된 LSC 공기극에 XRD (X-ray Diffraction) 분석과 EDS (Energy Dispersive Spectrometry) 분석을 진행하였다. 추가적으로 750oC 구동 조건에서 I-V-P 측정과 EIS (Electrochemical Impedance Spectroscopy) 분석을 수행하여 연료전지 전극으로써의 성능을 평가하였다.

3. 결과 및 고찰

3.1 미세구조 분석

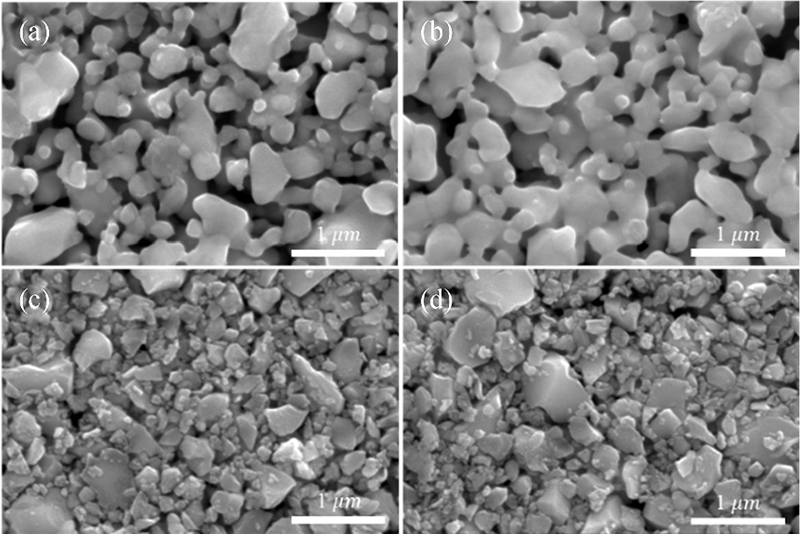

FE-SEM을 이용하여 열소결 및 광소결 공정을 통해 제작된 LSC 전극의 미세구조와 단면을 분석하였다.

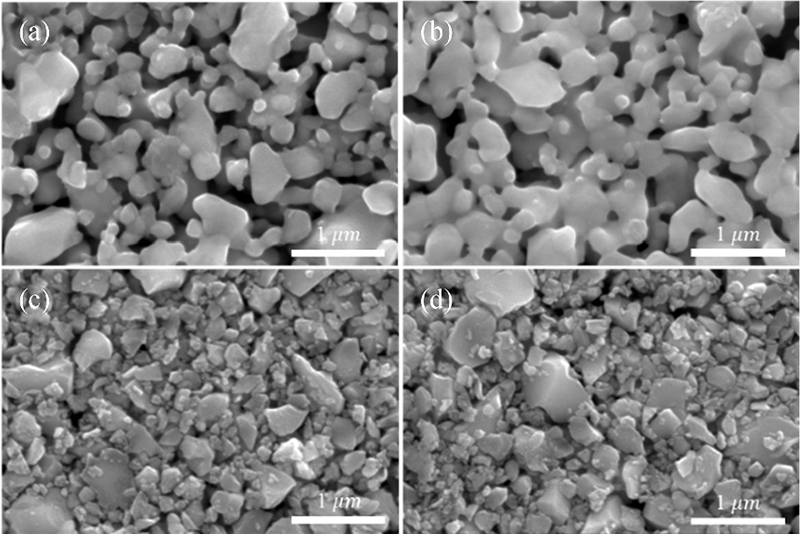

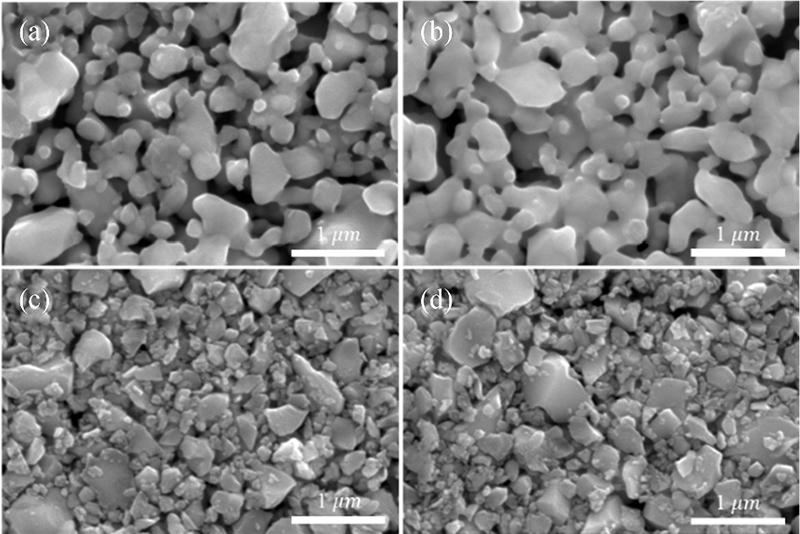

Figs. 1(a)와 1(b)는 열소결 공정으로,

1(c)와 1(d)는 광소결 공정으로 제작된 LSC 전극의 미세구조를 나타낸다.

Fig. 1FE-SEM top-view images of thermally sintered LSC at 900 and 1,000oC for 2 hours each of (a) and (b), and flash light sintered by 12.0 and 18.5 J/cm2 irradiation energy each of (c) and (d)

Figs. 1(a)와 1(b)을 보면 열소결된 전극에서는 다공성 구조를 유지하고 있는 것을 알 수 있으며, 소결 온도 900에서 1,000

oC로 증가함에 따라 입자 성장(Particle Growth)이 뚜렷하게 관찰된다.

Figs. 1(c)와 1(d)를 보면 광소결 공정으로 제작된 전극은 열소결된 전극과 마찬가지로 다공성 구조를 유지한 것을 확인할 수 있다. On Time이 3 ms로 광소결 시간이 더 길었던

Figs. 1(d)는 18.5 J/cm

2의 에너지가 조사되었으며,

1(c)에서는 On Time이 2 ms로 12.0 J/cm

2의 에너지가 조사되었다.

Figs. 1(d)를 보면

1(c)에서보다 입자가 성장한 것으로 보였지만, 전체적으로 입자의 크기가

1(a)와 1(b)에 비해 작으므로 입자 성장 정도가 열소결된 전극보다 억제된 것으로 보여진다.

입자의 성장 정도는 소결 시간과 소결 온도에 따라 결정되므로[

13], 위의 결과는 열소결 공정과 광소결 공정 간의 소결 시간차이로부터 기인한다고 볼 수 있다. 900

oC 이상의 온도에서 2시간 진행된 열소결과는 다르게, 광소결은 수 초 이내의 짧은 시간 동안 진행되었기 때문에 광소결 전극에서의 입자의 성장이 억제된 것으로 분석된다. 하지만 짧은 광소결 시간임에도 불구하고 입자의 성장이 일어난 것은

Figs. 1(c)와 1(d)를 통해 확인할 수 있었다.

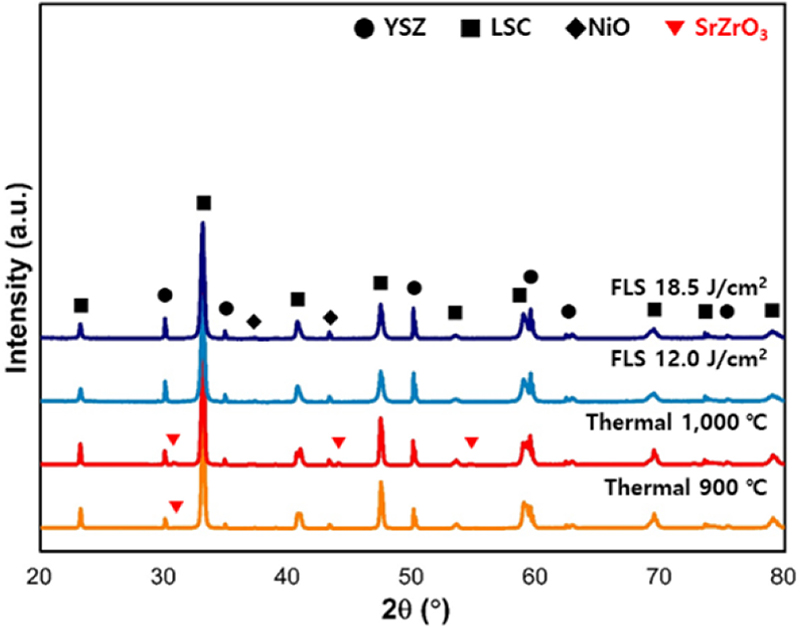

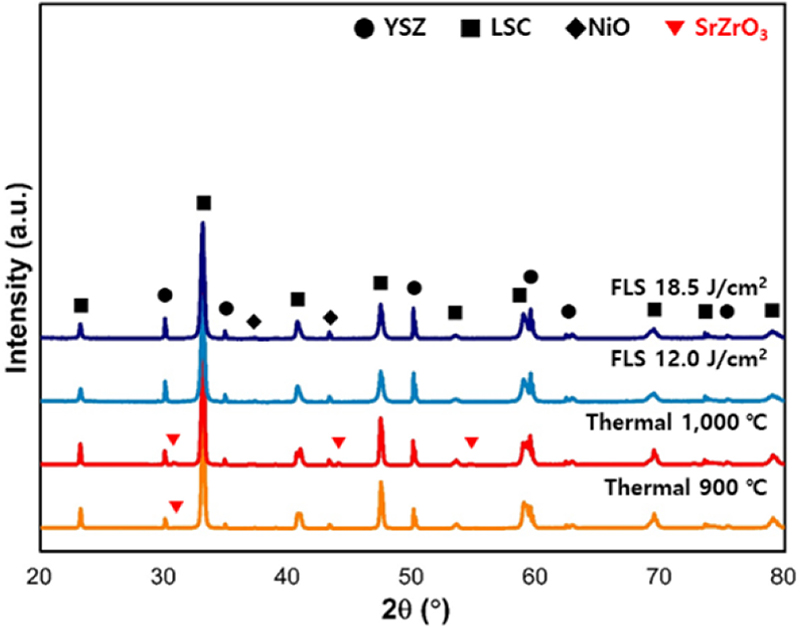

900

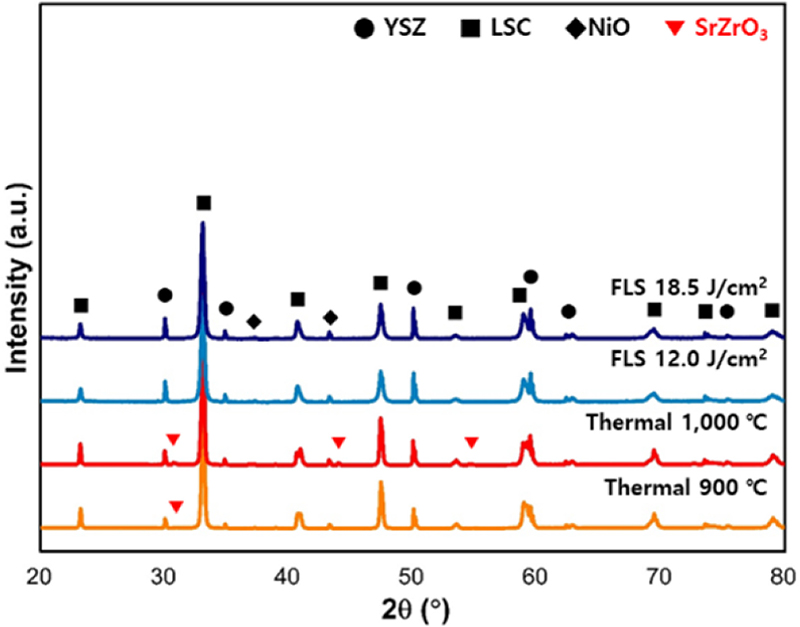

oC 이상의 소결 공정 중 발생할 수 있는 LSC 내의 Sr과YSZ 내의 Zr의 상호 확산에 의한 전극/전해질 계면에서의 SZO 이차상 생성 여부를 분석하기 위해 XRD 분석을 진행했다.

Fig. 2를 보면 열소결 공정의 경우 900

oC 이상의 조건에서 SZO 이차상이 검출되는 것을 확인할 수 있으며, 온도가 증가함에 따라 이차상의 발현 정도가 증가하는 것을 알 수 있다. 이에 반해 광소결 공정으로 제작된 전극에서는 SZO 이차상 픽이 검출되지 않은 것으로 확인된다. 이는 광소결로 제작된 셀에서는 부반응이 발생하지 않았기 때문이다. XRD 결과를 검증하기 위해 추가적으로 SEM-EDS 분석을 진행하였다.

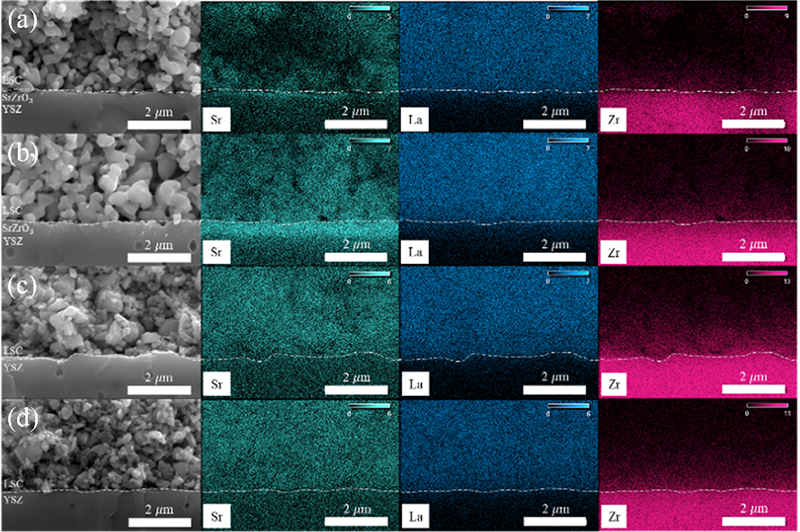

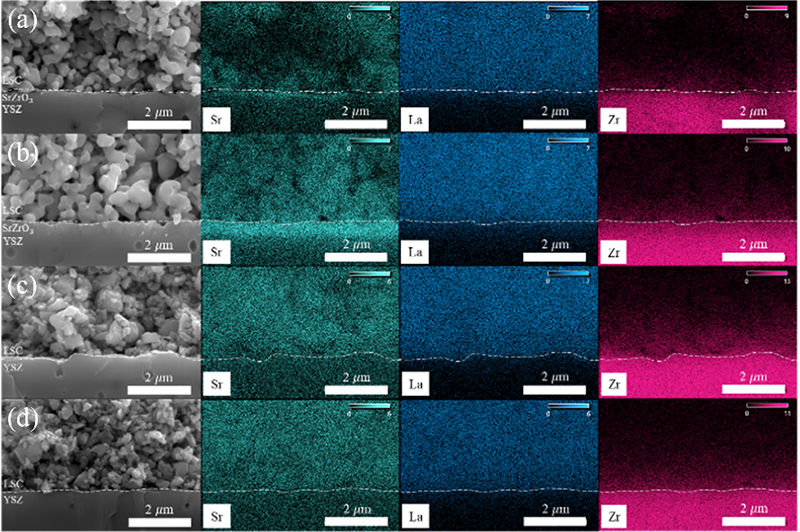

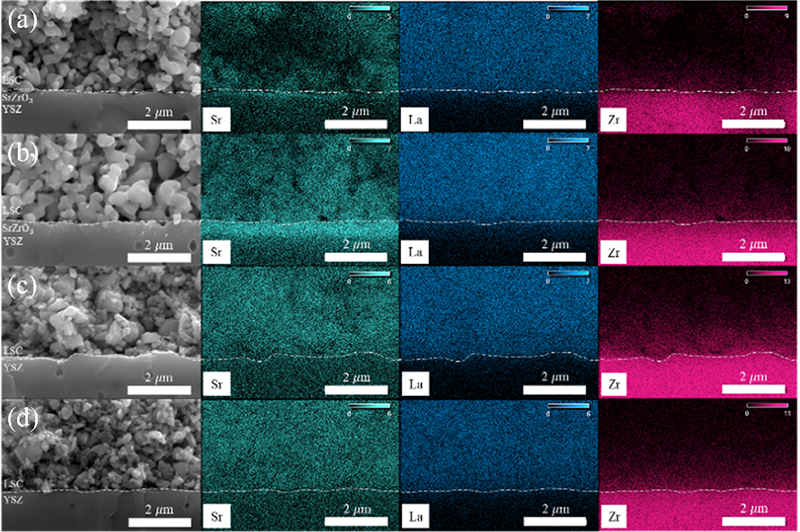

Fig. 3을 보면 Sr이 전면적에서 나타나는 것처럼 보이는데 이는 SEM-EDX 분석 해상도에 의해 발생하는 노이즈에 해당하며, 상대적인 색의 선명도로 이차상 생성 여부를 판단할 수 있다.

Fig. 2XRD patterns for thermal sintered LSC at 900 and 1,000oC for 2 hours and flash light sintered at 18.5 and 12 J/cm2 irradiation energy

Figs. 3(a)와 3(b)에서 열소결 공정의 경우 모두 이차상이 나타나는 것을 알 수 있으며, 1,000

oC에서 SZO 경계층이 더 선명한 것으로 보아 900

oC 에 비해 이차상의 발현 정도가 더 큰 것을 알 수 있다. 반면,

Figs. 3(c)와 3(d)에서 보이는 광소결 공정전극에서는 모두 이차상이 나타나지 않았다. 이는 광소결 공정의 짧은 소결 시간이 Sr 양이온의 확산과 YSZ/LSC 부반응을 억제한 결과로 해석된다[

14,

15]. 즉, 광소결 공정의 짧은 소결 시간은 Sr 양이온이 확산하여 YSZ와 부반응을 일으켜 이차상을 형성하기에 부족한 시간이었던 것으로 판단되며, 이에 반해 열소결 공정의 소결 시간은 이차상을 형성하기에 충분한 시간이었던 것으로 판단된다.

Fig. 3SEM-EDS elemental mapping results of LSC cathode/YSZ electrolyte interfaces thermally sintered at 900 and 1,000oC for 2 hours each of (a) and (b), and flash light sintered by 12 and 18.5 J/cm2 each of (c) and (d)

다음으로는 이차상 생성 유무 및 LSC 공기극 소결도의 차이가 연료전지 단위 셀에 미치는 영향을 확인하기 위해 전기화학적 분석을 진행했다.

3.3 LSC 전극 전기화학 분석

전기화학 분석 연료극에 수소를 주입하고, 공기극에 공기를 주입하여 집전을 해줄 수 있는 두 개의 지그와 고온 작동 환경을 만들어 전기화학 분석 장비인 EnergyLab XM Potentiostat Galvanostat (Solartron 1287 A, Solartron Analytical, UK)을 이용하여 LSC 전극 셀의 성능(I-V-P)과 EIS 측정을 수행하였다. 연료전지 셀의 작동온도는 부반응이 일어나지 않는 750oC에서 측정하였다.

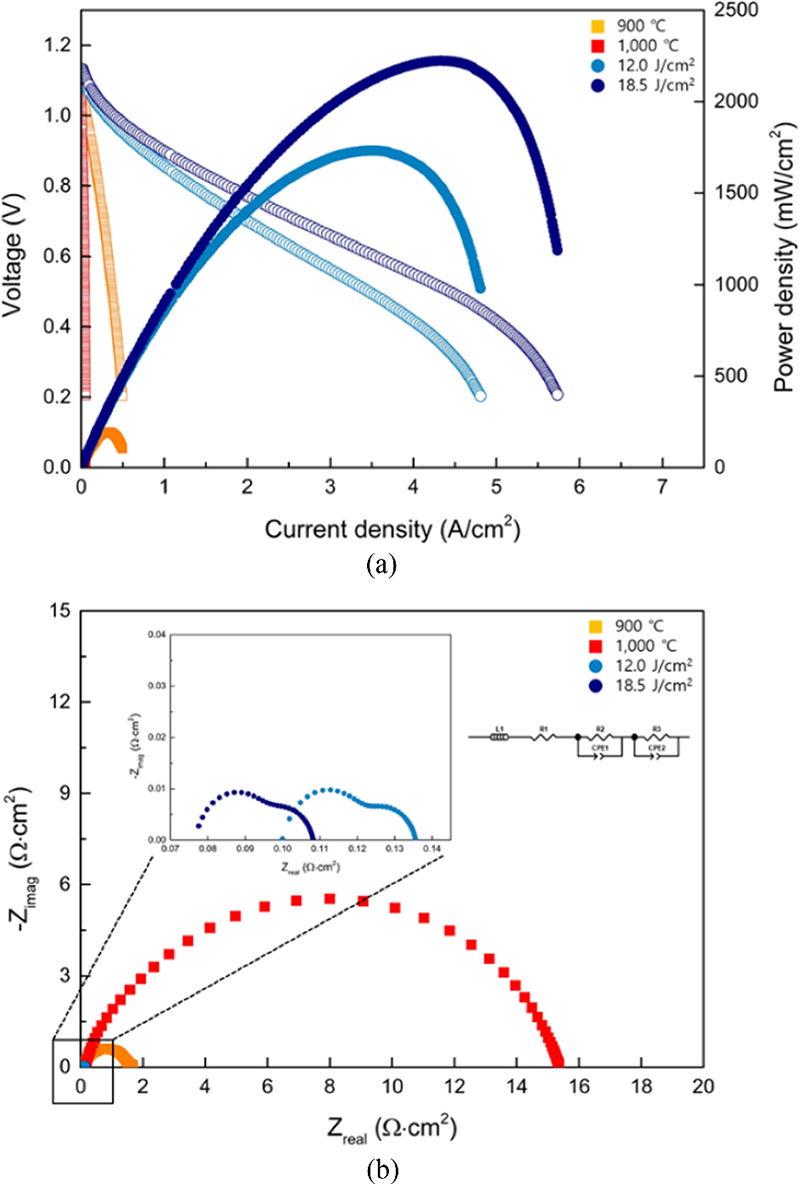

Fig. 4(a)를 보면, 각 소결 공정으로 제작된 LSC 전극의 성능이 I-V-P 곡선으로 나타나 있는 것을 볼 수 있다.

Fig. 4(a) Current density-voltage curves of thermally sintered LSC cathodes at 900 and 1,000oC and flash light sintered by 12.0 and 18.5 J/cm2, (b) Impedance spectra of thermally sintered LSC cathodes, FLS LSC cathodes at 750oC under 0.6 V bias voltage

열소결 공정에서 900oC의 소결 온도로 제작된 LSC 전극 셀은 272.4 mW/cm²의 최대 전력밀도를 나타냈으며, 1,000oC 열소결 공정 셀은 이에 비해 10.3배 정도 낮은 26.5 mW/cm²의 성능을 나타냈다. 이는 앞선 XRD 분석과 SEM-EDS 분석에서 확인된 것과 유사한 결과로 소결 온도가 증가함에 따라 LSC/YSZ 계면에서 형성된 SZO층이 산소 이온 전도를 방해하여 성능 저하를 유발했기 때문으로 판단된다. 광소결 공정을 통해 제작된 LSC 전극의 경우 12.0 J/cm2의 공정 조건에서 최대 전력밀도가 1,733 mW/cm², 18.5 J/cm2의 공정 조건에서는 2,222 mW/cm²의 성능을 나타냈다. 이는 위 900oC 열소결 공정 셀의 성능보다 최소 6.36배에서 최대 83.8배 정도 더 높은 성능을 확보했다.

광소결 공정으로 제작된 셀이 높은 성능을 보인 이유는 짧은 소결 시간 동안 물질 간의 반응과 입자 성장이 제한되었기 때문에 실질적인 전기화학적 반응면적인 TPB (Triple Phase Boundary)의 면적이 열소결 공정 결과 대비 넓게 유지되었기 때문으로 볼 수 있다. 또한 18.5 J/cm

2 공정 조건이 12.0 J/cm

2 공정 조건보다 더 높은 성능을 보인 이유는 더 높은 에너지로 인해 LSC/YSZ 계면에서 접합도가 향상되어 낮은 접촉 저항을 가졌기 때문이다.

Fig. 4(b)에서는 LSC/YSZ 계면에서의 전기화학적 반응에 의한 영향을 고려하기 위해 EIS 분석을 진행하였다. 전기화학 분석 장비로 측정된 Nyquist Plot은 750

oC, 0.6 V 조건에서 측정되었다. EIS 그래프는 Z-view (Scribner Associates Inc., USA)를 사용하여 등가회로를 통해 보정되었다. 그래프에서 x절편은 오믹 저항(RΩ)을 의미하며 이는 전극과 전해질 그리고 경계면에서 발생하는 전기적 저항으로, 이온과 전자의 전도 과정 중에 발생하는 저항이다. 그리고 낮은 주파수 영역대의 반원의 호에 해당하는 부분은 분극 저항(RP)을 의미하며, 이는 LSC/YSZ 계면에서의 ORR 반응속도와 관련된 저항이다. 즉, RP가 크면 LSC/YSZ 계면에서의 전기화학적 반응속도가 느리다는 의미가 되므로 이온의 이동 속도 또한 느리다는 의미이다. 이는 LSC/YSZ 계면에서의 이차상 생성으로 인해 반응할 수 있는 구역이 줄어들고 이온의 이동이 방해되기 때문으로 볼 수 있다. 1,000

oC에서 열소결로 제작된 셀은 앞서 I-V-P 결과를 토대로 낮은 성능을 보였으며, 이에 따라 RΩ과 RP는 각각 0.16과 15.12 Ω·cm

2으로 측정되었다. 900

oC에서 열소결로 제작된 셀의 RΩ과 RP는 각각 0.12와 1.58 Ω·cm

2으로 측정되었다. 광소결로 제작된 셀은 I-V-P 결과를 토대로 위의 두 열소결 셀들에 비해 높은 성능을 보였다. 12.0 J/cm

2 로 광소결된 셀은 RΩ과 RP이각각 0.10과 0.035 Ω·cm

2으로 측정되었고, 18.5 J/cm

2로 광소결된 셀은 RΩ과 RP는 각각 0.077과 0.029 Ω·cm

2으로 측정되었다.

광소결 셀 대비 열소결 셀에서 오믹 저항이 크게 발생하였는데, 이는 열소결 셀에서 산소 이온 전도도가 매우 낮은 SZO 이차상이 생성됨에 따라 산소 이온전도를 방해하였기 때문이다. 또한 RP의 크기를 확인해보면 900과 1,000oC 열소결 셀들 간 9.57배 정도 차이가 나는 것을 알 수 있다. 이는 소결 온도가 높을수록 LSC/YSZ 계면에서의 산소 이온의 속도가 느리다는 것을 의미한다. 이온의 속도가 느려지는 이유는 앞서 SEM-EDS, XRD 분석들을 토대로 열소결 시에 LSC/YSZ 계면에서의 이차상이 생성되었기 때문이다.

반면, 광소결 셀들은 열소결 셀들에 비해 RP의 크기가 최소 45.1배에서 최대 521.4배 정도까지 작게 측정되었다. 즉, 소결공정 간 분극 저항의 큰 차이를 토대로 열소결에서 나타난 이차상이 광소결 결과에서는 유의미하게 나타나지 않았음을 알 수 있다. 또한 입자 성장을 억제함에 따라 높은 반응면적을 확보할 수 있었고, 이는 분극 저항을 낮춰 높은 성능을 확보할 수 있었다. 18.5 J/cm2 공정 조건과 12.0 J/cm2 공정 조건의 저항 차이를 보면 분극저항 보다는 오믹 저항의 차이가 더 크게 발생하였는데, 이는 전극/전해질 접촉 저항의 차이로 오믹 저항의 차이가 발생한다고 볼 수 있다. 결과적으로 광소결을 적용한 셀에서 이차상 형성이 억제된 것은 물론 높은 반응 면적을 확보할 수 있었고, 추가적으로 광소결 에너지 조절을 통해 계면 접합력을 향상시켜 낮은 오믹 저항값을 확보할 수 있었다. 이를 통해 기존 열소결 공정에서 발생하는 부반응을 광소결 공정 수립을 통해 효과적으로 억제할 수 있었으며, 추가적인 광소결 공정 최적화를 통해 추가 성능 향상이 가능할 것으로 판단된다.

4. 결론

본 연구에서는 기존 고온의 열소결 과정 중 전극과 전해질 계면에서 형성되는 이차상인 SZO가 광소결로 제작된 셀에서는 효과적으로 억제된 것을 확인하였고, 이는 연료전지 셀의 성능향상으로 이어짐을 전기화학적 분석을 통해 확인할 수 있었다. 광소결 공정은 종래의 열소결 공정에 비해 공정 시간이 짧으며, GDC와 같은 버퍼레이어를 첨가한 후 소결해야 하는 과정을 생략할 수 있는 장점이 있기 때문에 공정 시간과 공정의 복잡성에서 열소결 공정에 비해 우위에 있음을 시사한다. 이는 기존의 고체산화물 연료전지 제작 공정에 있어서 수십 내지는 수일이 소요되는 공정 시간을 획기적으로 단축시킬 수 있음을 보여주며, 또한 부가적인 제작 공정 단계를 생략할 수 있음을 보여주기 때문에 새로운 소결 방법인 광소결 공정을 통해서 공정상의 효율성과 경제성을 확보할 수 있을 것으로 판단된다. 추가적으로, 광소결 기법은 기존의 열소결에 비해 소결 시간이 매우 짧으므로 열소결에서 긴 소결 시간으로 일어나는 부반응을 억제할 수 있기 때문에, SOFC 공정 뿐만 아니라 소결 공정으로 인한 계면에서의 부반응 문제를 겪고 있는 다른 에너지 디바이스에서도 적용이 가능할 것으로 기대된다.

ACKNOWLEDGMENTS

This work was supported by the Korea Institute of Energy Technology Evaluation and Planning (KETEP) and the Ministry of Trade, Industry & Energy (MOTIE) of the Republic of Korea (No. 20213030030190).

REFERENCES

- 1.

Wang, S., Jiang, S. P., (2017), Prospects of fuel cell technologies, National Science Review, 4(2), 163-166.

10.1093/nsr/nww099

- 2.

Stambouli, A. B., Traversa, E., (2002), Solid oxide fuel cells (SOFCs): A review of an environmentally clean and efficient source of energy, Renewable and Sustainable Energy Reviews, 6(5), 433-455.

10.1016/S1364-0321(02)00014-X

- 3.

Badwal, S. P., (2001), Stability of solid oxide fuel cell components, Solid State Ionics, 143(1), 39-46.

10.1016/S0167-2738(01)00831-1

- 4.

Hsiao, Y. C., Selman, J. R., (1997), The degradation of SOFC electrodes, Solid State Ionics, 98(1-2), 33-38.

10.1016/S0167-2738(97)00106-9

- 5.

Patakangas, J., Ma, Y., Jing, Y., Lund, P., (2014), Review and analysis of characterization methods and ionic conductivities for low-temperature solid oxide fuel cells (LT-SOFC), Journal of Power Sources, 263, 315-331.

10.1016/j.jpowsour.2014.04.008

- 6.

Wachsman, E., Ishihara, T., Kilner, J., (2014), Low-temperature solid-oxide fuel cells, MRS Bulletin, 39, 773-779.

10.1557/mrs.2014.192

- 7.

Wachsman, E. D., Lee, K. T., (2011), Lowering the temperature of solid oxide fuel cells, Science, 334, 935-939.

10.1126/science.1204090

- 8.

Schrödl, N., Bucher, E., Gspan, C., Egger, A., Ganser, C., Teichert, C., Hofer, F., Sitte, W., (2016), Phase decomposition in the chromium-and silicon-poisoned IT-SOFC cathode materials La0.6Sr0.4CoO3−δ and La2NiO4]+δ, Solid State Ionics, 287, 14-21.

10.1016/j.ssi.2016.01.006

- 9.

Liu, Y., Wang, F., Chi, B., Pu, J., Jian, L., Jiang, S. P., (2013), A stability study of impregnated LSCF-GDC composite cathodes of solid oxide fuel cells, Journal of Alloys and Compounds, 578, 37-43.

10.1016/j.jallcom.2013.05.021

- 10.

Wang, F., Brito, M.E., Yamaji, K., Cho, D.-H., Nishi, M., Kishimoto, H., Horita, T., Yokokawa, H., (2014), Effect of polarization on Sr and Zr diffusion behavior in LSCF/GDC/YSZ system, Solid State Ionics, 262, 454-459.

10.1016/j.ssi.2014.04.002

- 11.

Song, J.-H., Jung, M.G., Park, H.W., Lim, H.-T., (2013), The effect of fabrication conditions for GDC buffer layer on electrochemical performance of solid oxide fuel cells, Nano-MICRO Letters, 5(3), 151-158.

10.1007/BF03353744

- 12.

Sındıraç, C., Çakırlar, S., Büyükaksoy, A., Akkurt, S., (2019), Lowering the sintering temperature of solid oxide fuel cell electrolytes by infiltration, Journal of the European Ceramic Society, 39, 409-417.

10.1016/j.jeurceramsoc.2018.09.029

- 13.

German, R. M., (2016), Sintering trajectories: description on how density, surface area, and grain size change, JOM, 68(4), 878-884.

10.1007/s11837-015-1795-8

- 14.

Skinner, S. J., (2019), Recent advances in the understanding of the evolution of surfaces and interfaces in solid oxide cells, Advanced Materials Interfaces, 6(15), 1900580.

10.1002/admi.201900580

- 15.

Kubicek, M., Rupp, G. M., Huber, S., Penn, A., Opitz, A. K., Bernardi, J., Stöger-Pollach, M., Hutter, H., Fleig, J., (2014), Cation diffusion in La0.6Sr0.4CoO3−δ below 800 oC and its relevance for Sr segregation, Physical Chemistry Chemical Physics, 16, 2715-2726.

10.1039/c3cp51906f

Biography

- Jisung Yoon

Ph.D. candidate in the Department of Mechanical Convergence Engineering, Hanyang University. Her research interests support/electrode/electrolyte fabrication and characterization of metal supported solid oxide fuel cells.

- Miju Ku

Ph.D. candidate in the Department of Mechanical Convergence Engineering, Hanyang University. Her research interests electrode/electrolyte fabrication and interfacial interaction of solid oxide cells.

- Hyojun Ahn

Undergraduate Research Intern in the Department of Mechanical Engineering, Hanyang University. His research interest is solid oxide fuel cells, all solid state batteries.

- Hunhun Jung

Undergraduate Research Intern in the Department of Mechanical Engineering, Hanyang University. His research interest is solid oxide fuel cells.

- Young-Beom Kim

Professor in the Department of Mechanical Convergence Engineering, Hanyang University. His research interests include development of various solid-state energy conversion devices including solid oxide fuel cells, all-solid-state batteries etc.