ABSTRACT

The demand for high-speed processing and big data has accelerated the adoption of three-dimensional integrated circuits (3D ICs), where interposers serve as essential components for chip-to-chip connectivity. However, silicon interposers using the through-silicon via (TSV) technology have structural limitations. As alternatives, glass-based interposers employing the through-glass via (TGV) technology are gaining attention. This study explored the fabrication of via holes in glass substrates using the selective laser etching (SLE) process. A spatial light modulator (SLM) was used to generate donut-shaped bessel beams by inserting an image pattern without relying on phase modulation. The machinability of via holes fabricated with these beams was compared to that of holes formed using phase-modulated beams. Effect of pulse energy on taper angle was also investigated. Hourglass-shaped holes were observed at lower pulse energies. However, taper angles approaching 90° were observed at higher energies, indicating an improved verticality.

-

KEYWORDS: Glass core, Through-glass via (TGV), Selective laser etching (SLE), Ultrashort pulsed laser, Beam shape

-

KEYWORDS: 유리 인터포저, 유리 홀, 레이저 유도 식각, 극초단 레이저, 빔 변조

NOMENCLATURE

Radial Mode Index (Number of Radial Nodes)

Azimuthal Mode Index (Number of Phase Twists, related to Orbital Angular Momentum)

Radial Coordinate (in Cylindrical Coordinates)

Azimuthal Mode Index (Number of Phase Twists, related to Orbital Angular Momentum)

Azimuthal Angle (in Cylindrical Coordinates)

Beam Waist (Minimum Beam Radius at Focus)

Beam RADIUs at Position z

1. 서론

사물인터넷(IoT) 기술의 발전과 함께 빅데이터 및 인공지능(AI) 기술 또한 빠르게 진화하고 있다. 이러한 기술 발전은 산업 전반에서 데이터를 신속하고 효율적으로 처리할 수 있는 고속·고성능 시스템의 필요성을 증대시키고 있다. 이에 따라 3차원 집적회로(3D-IC) 기술의 중요성이 부각되며, 관련 연구가 활발히 진행되고 있다[

1-

5]. 3D-IC에서 인터포저는 칩 간 수평 및 수직 방향의 연결을 가능하게 하는 핵심 요소이다. 현재는 TSV(Through-silicon Via) 기술 기반의 실리콘 인터포저가 주로 사용되고 있으나, 높은 제조 비용, 신호 간섭, 열팽창 계수 차이에 따른 휨(Warpage, Bowing) 현상 등의 단점을 지닌다. 이러한 한계를 극복하기 위해, 낮은 유전율과 손실 계수, 우수한 절연 특성, 그리고 정밀한 열팽창 계수 제어가 가능한 유리 기반의 글래스 코어(Glass Core) 기술이 주목받고 있다.

특히, TGV (Through-glass Via) 기술은 기존 TSV를 대체할 유력한 후보로 활발히 연구되고 있다[

6-

12]. 유리 기판에 비아(Via)를 형성하는 TGV 공정을 위해 다양한 제조 기술이 개발되고 있다[

13]. 대표적인 TGV 형성 방법으로는 기계적 드릴링(Mechanical Drilling) [

14,

15], 연마 슬러리 제트 가공(Abrasive Slurry Jet Machining, ASJM) [

16,

17], 심층 반응성 이온 에칭(Deep Reactive Ion Etching, DRIE) [

18,

19], 그리고 선택적 레이저 에칭(Selective Laser Etching, SLE) [

10,

11,

20,

21] 등이 있다. 기계적 드릴링은 비용이 저렴하다는 장점이 있으나, 도구 마모에 따른 가공성 저하와 후면 균열 발생의 단점을 가진다[

14,

15]. 연마 슬러리 제트 가공은 열손상이 없고 정밀 가공이 가능하여 유리 소재에 적합하지만, 재현성이 낮고 깊이 증가 시 가공성이 저하되는 문제가 있다[

16]. 심층 반응성 이온 에칭은 우수한 에칭 속도와 미세 패턴 형성 능력을 갖추었으나, 마스크 침식에 따른 수명 제한과 공정 조건의 복잡성이라는 단점을 지닌다[

18,

19]. 선택적 레이저 에칭 공정은 금속 및 유리와 같은 다양한 소재에 대해 미세 구조 및 복잡한 형상을 정밀하게 가공할 수 있는 기술로, 고해상도 패터닝 공정에 널리 활용되고 있다[

22-

24]. 본 공정은 2001년 A. Marcinkevičius에 의해 최초로 제안되었으며, 레이저 조사와 후속 화학적 에칭의 두 단계로 구성되어, 기판 내 특정 영역만을 선택적으로 제거하는 방식으로 진행된다[

23]. 본 연구에서는 유리 기판 내 비아홀 형성을 위해 해당 공정을 적용하였다. 레이저 조사 영역에서는 나노격자(Nanograting) 형성, 부피 팽창, 굴절률 변화 등의 물리·화학적 변화가 유도되며[

25,

26], 이에 따라 비조사 영역 대비 최대 333배 빠른 에칭 속도를 나타내어 유리 내부에 대한 정밀 가공이 가능하다[

22]. 이전 연구에서는 레이저 펄스 간 시간 간격을 조절함으로써 가공 속도를 향상시킬 수 있음을 제안하였다. 특히, 초기 펄스 조사 후 213 ps의 지연 시간 후에 추가 펄스를 조사할 경우, TGV 공정 속도가 향상된다고 보고되었다[

10]. 또한, 에칭 용액별 가공성, 에칭 선택성, 및 비아홀의 테이퍼 각도를 비교한 결과, NH₄F 용액이 가장 우수한 선택성을 나타냈으며, 0.1 mm 두께의 유리 시편에서 3시간 이내에 TGV 형성이 가능한 것으로 확인되었다[

11]. 본 연구에서는 펄스 에너지 밀도에 따른 비아홀 형상 변화를 분석하였다. 특히, 위상 조절이 가공 형상에 미치는 영향을 중심으로 고찰하였다. 레이저 광원에서 발생한 Gaussian Beam을 공간 광 변조기(Spatial Light Modulator, SLM)를 통해 Donut 형상으로 변조할 때, (1) 위상 변화를 포함하여 변조한 경우와 (2) 위상 변화 없이 세기(Intensity)만 변조한 경우로 나누어 가공 결과를 비교하였다. 반복 실험을 통해 위상 변화를 포함한 경우에 보다 수직에 가까운 비아홀 형성이 가능함을 확인하였다. 이는 위상 변조에 따라 유리 내부에 인가되는 펄스 에너지 밀도에 큰 차이가 발생하며, 이로 인해 비아홀 형상 또한 달라지는 것으로 해석할 수 있다. 다만, 위상 변조가 포함된 경우에도 펄스 에너지 밀도가 충분하지 않으면 비아홀이 모래시계 형태를 보였으며, 에너지 밀도가 증가할수록 보다 수직에 가까운 형상이 형성되는 경향을 확인하였다.

2. 실험 방법

2.1 기판 재료

본 연구에서는 SCHOTT사(독일 마인츠)에서 제조한 두께 0.1 mm의 붕규산 유리(D 263® T eco)를 사용하였다. 제조사에 따르면, D 263 유리는 우수한 표면 품질, 높은 열적 안정성, 그리고 에칭 공정에 대한 뛰어난 내화학성을 갖추고 있다. 이러한 특성으로 인해 본 유리는 선택적 레이저 에칭 공정 및 Glass Core 기술에서 유리 기판 소재로 적합한 후보로 간주된다. 특히, D 263 유리는 실리콘(Si)과 유사한 열팽창 계수를 가진다. D 263 유리의 열팽창 계수는 약 7.2 × 10-6 /K (20-300oC)이며, 이는 반도체 공정에서 사용하고 있는 실리콘 웨이퍼의 열팽창 계수와 비교적 유사하여 반도체 인터포저 응용에 적합한 특성을 제공한다.

2.2 극초단 레이저를 이용한 local modification

본 연구에서는 공간 광 변조기를 이용하여 Gaussian Beam을 Donut Beam으로 변조한 후, 이를 집속 렌즈를 통과시켜 Bessel Beam을 형성하였다. 형성된 Bessel Beam이 유리 내부에 조사되면, 국부적인 밀도 변화가 유도되며, 이를 Local Modification 공정이라 한다. 본 연구에서는 펄스 폭 1 ps의 극초단 레이저 빔을 유리 기판에 조사하여, 비아홀을 형성하고자 하는 영역에 국소적인 밀도 변화를 유도하였다.

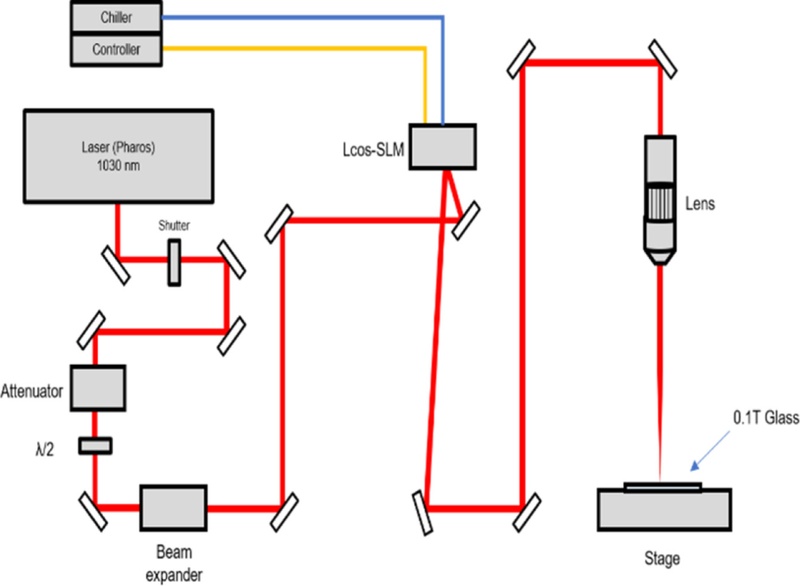

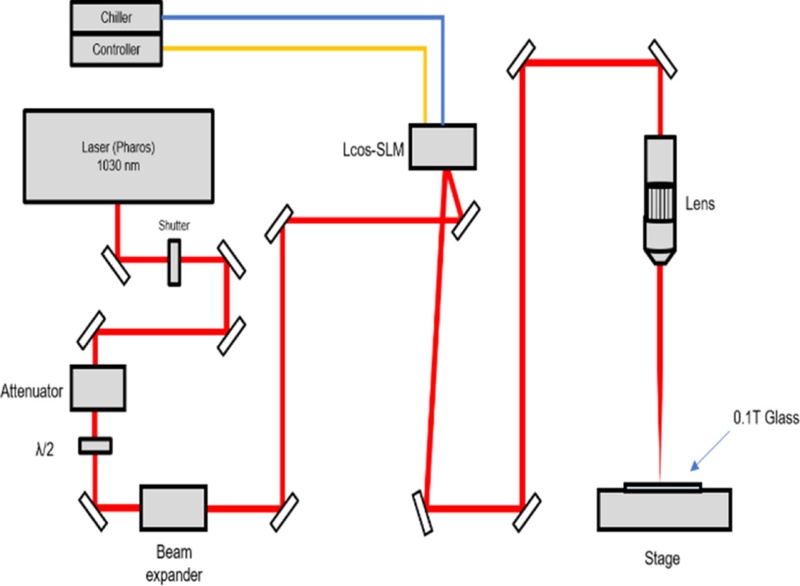

Local Modification 공정을 위한 레이저 실험 구성은

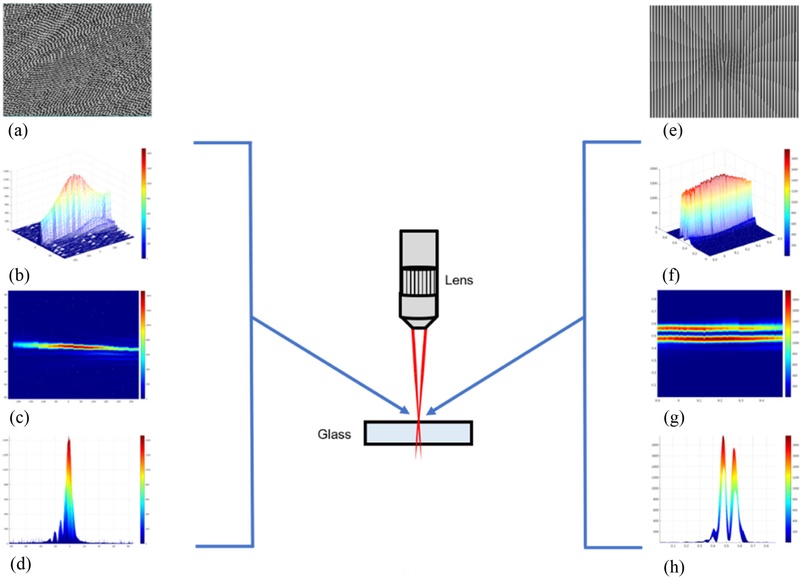

Fig. 1에 나타내었다. 레이저 광원으로는 다이오드 펌핑 방식의 Yb:KGW 극초단 펄스 레이저(Pharos, PH1-20, Light Conversion, Vilnius, Lithuania, 중심 파장: 1030 nm)를 사용하였다. 선행 연구[

10]에서는 213 ps 간격의 이중 펄스(Double Pulse) 조사가 유리 내부의 구조적 변형 및 TGV 형성에 효과적이라는 결과가 보고되었으며, 본 연구에서도 이를 적용하여 동일한 간격의 이중 펄스를 이용하였다. 펄스 폭은 선행 연구에서 최적의 가공 품질을 보인 1 ps 조건을 채택하였다. 비아홀 간격을 100 μm로 설정하기 위해, 펄스 반복률은 100 Hz, 스테이지 이송 속도는 10 mm/s로 설정하였다. 유리 샘플의 정밀한 위치 제어를 위해 PI사의 모션 스테이지(M-414.2PD, C-863.11, Physik Instruments, Karlsruhe, Germany)를 사용하였다.

Fig. 1Experimental setup for local modification processes

2.3 공간 광 변조기를 이용한 Beam Shaping

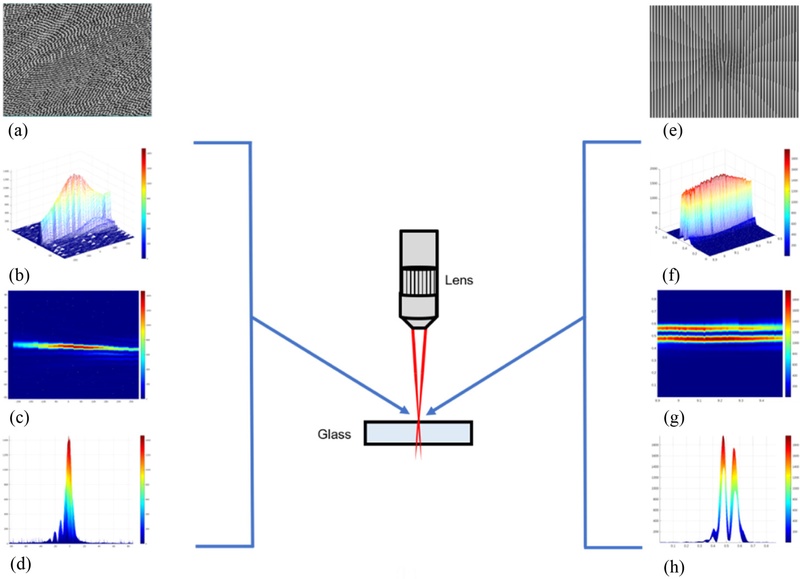

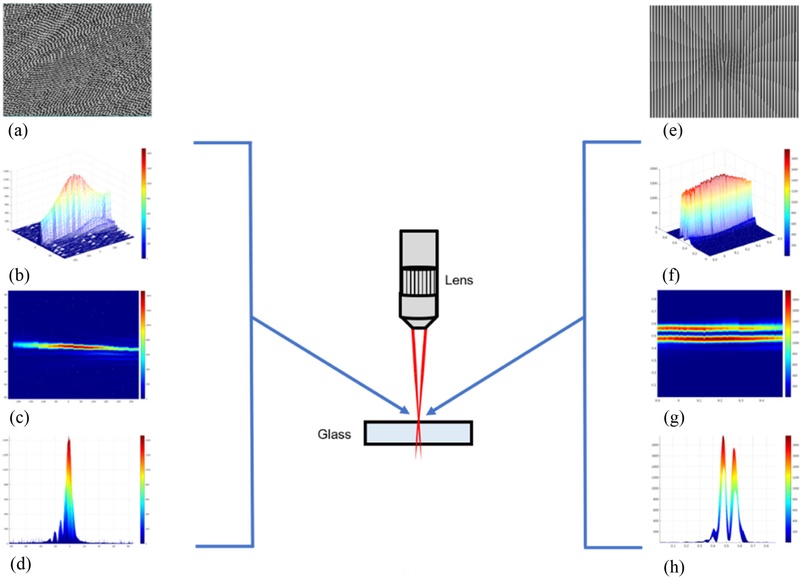

본 연구에서는 공간 광 변조기(LCOS-SLM, X10468-03, Hamamatsu Photonics, Shizuoka, Japan)를 이용하여 두 가지 상이한 빔 형상을 생성하였다. 첫 번째 조건에서는, Virtuallab Fusion 소프트웨어(LightTrans, Jena, Germany)를 활용하여 설계한 이미지를 LCOS 방식의 공간 광 변조기에 적용함으로써 Gaussian Beam을 Donut 형상의 빔으로 변환하였다. 변환된 Donut 빔은 광학적 집속 조건 하에서 Bessel Beam으로 변환되었으며, 이는 레이저 조사 영역에서 국소적인 유리 내부 수정(Local Modification)을 유도하는 데 활용되었다.

형성된 Bessel Beam의 프로파일은 빔 프로파일러(FM100-YAG1064-50x, Metrolux, Berlin, Germany)를 통해 측정되었으며, 중심 폭(Full Width at Half Maximum, FWHM)은 약 5.8 μm, 길이는 약 180 μm로 확인되었다(

Fig. 2). 사용된 유리 기판의 두께는 0.1 mm로, 형성된 Bessel Beam은 기판 전체 두께에 걸친 국소 수정이 가능한 충분한 빔 길이를 제공하였다. 그러나 이와 같은 위상 이미지를 삽입하여 변환된 Bessel Beam의 경우, 파워미터(Nova II with a 30A-BB-18 Sensor; Ophir, Jerusalem, Israel)를 이용한 펄스 에너지 측정 결과 약 34%의 에너지 효율을 나타냈으며, 빔 형상 변환 과정에서 상당한 에너지 손실이 발생한 것으로 확인되었다.

Fig. 2Beam profiles of bessel and laguerre-gaussian beams generated by the SLM. (a-d) Bessel beam profile, (e-h) Laguerre-Gaussian beam, (a,e) Holographic image, (b,f) Dimetric image, (c,g) Top view image, and (d,h) Front view image

두 번째 조건에서는 Python 기반 위상 설계 알고리즘을 통해 생성한 위상 이미지를 동일한 공간 광 변조기 장비에 적용하였다. 이 경우, 빔은 Bessel Beam이 아닌 Donut 형상의 빔으로 직접 변조되었으며, 프로파일은

Fig. 2에 나타냈다. 펄스 에너지 측정 결과 약 80%의 높은 에너지 효율을 나타내어, 첫 번째 조건에 비해 에너지 손실이 현저히 감소된 것을 확인할 수 있었다.

본 연구에서는 선택적 레이저 에칭 공정을 이용하여 유리 기판 내 비아홀을 형성하였다. 레이저가 조사된 유리 시편은 에칭 용액이 담긴 테프론 용기에 넣은 후, Oil Bath (WHB-6, Dai Han Scientific, Seoul, Republic of Korea) 내에서 열처리 과정을 통해 에칭이 진행되도록 하였다. Oil Bath는 열전달 유체 (Therminol D12®, Kingsport, TN, USA)로 채워져 있어 에칭 공정 중 설정된 온도를 안정적으로 유지할 수 있도록 하였다.

아레니우스 방정식에 따르면, 화학 반응 속도는 온도 상승에 따라 증가한다. 이에 따라 에칭 반응의 활성화를 위해 높은 온도 조건이 유리하지만, 용액의 안정성을 고려하여 에칭 온도는 각 에칭 용액의 비등점보다 약 10-15oC 낮게 설정하였으며 KOH의 경우, 8 M 용액으로 110oC에서 9시간 동안 에칭을 수행하였으며 NH4F의 경우 8 M 용액으로 85oC에서 3시간 동안 에칭을 수행하였다. 에칭이 완료된 시편은 탈이온수(DI Water)와 이소프로필 알코올(IPA)로 세척한 후, 질소 가스를 이용하여 잔류 용액 및 불순물을 제거하였다.

3. 실험 결과

3.1 Virtuallab 설계 기반 Bessel Beam TGV 가공

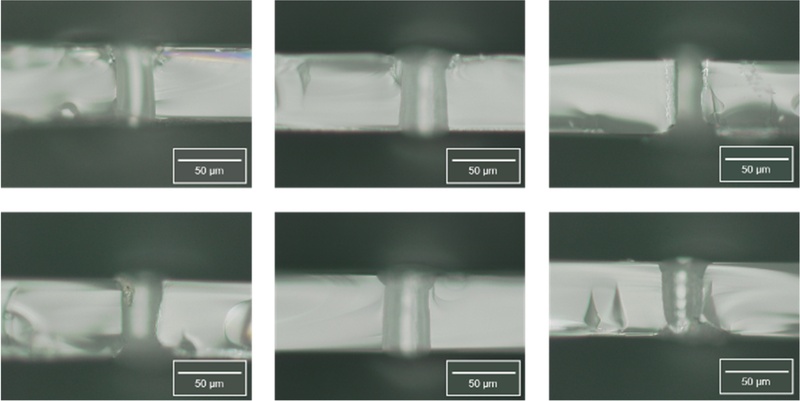

Virtuallab Fusion (LightTrans, Jena, Germany) 소프트웨어를 활용하여 설계한 위상 이미지를 LCOS 방식의 공간 광 변조기에 적용하고, 이를 통해 형성된 Donut Beam을 Bessel Beam으로 변환한 후 유리 기판 가공에 활용하였다. 앞서 언급한 바와 같이, 해당 Bessel Beam은 약 180 μm의 길이를 가지며, 0.1 mm 두께의 유리 시편 전체를 조사하기에 충분한 범위를 제공한다. 그러나 펄스 에너지 측정 결과, 본 방식은 약 34%의 에너지 효율로 상당한 손실을 동반하였으며, 이는 결과적으로 에칭 공정의 소요 시간을 증가시키는 요인으로 작용하였다. 에칭 공정은 앞서 서술한 바와 같이, 시편을 KOH 8M 에칭 용액 110

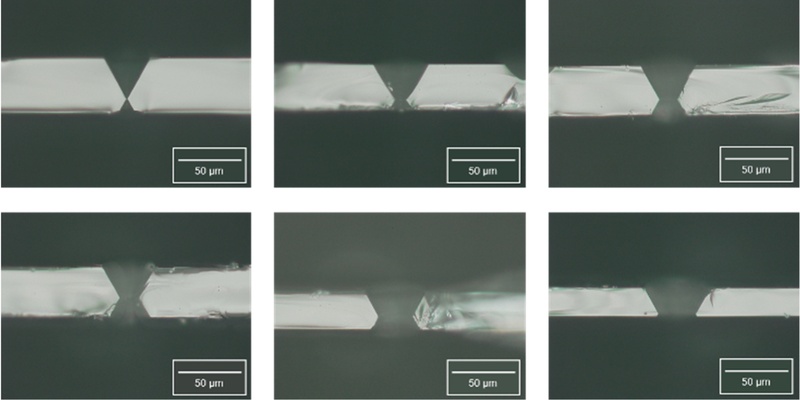

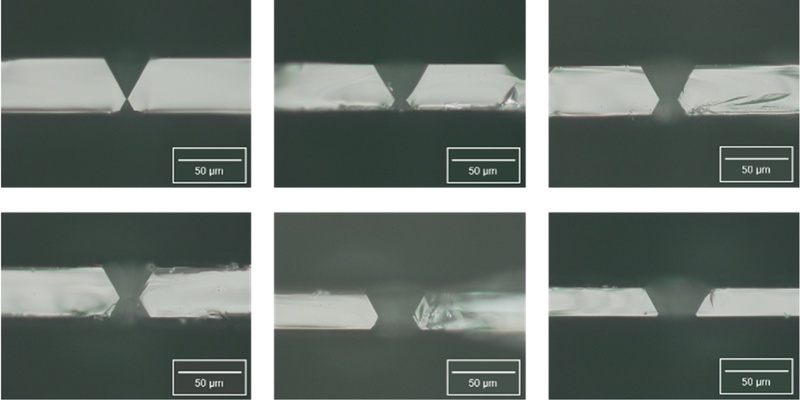

oC의 온도에서 침지시켜 수행되며, 유리 시편의 상·하 양면에서 동시에 식각이 진행된다. 이때 에칭 용액은 유리 내부를 따라 침투하여 중심부에서 서로 만나게 되며, 이로 인해 비아홀이 모래시계 형태로 형성되는 양상이 관찰되었다(

Fig. 3). 해당 조건에서 가공된 비아홀의 단면을 분석한 결과, 비아홀 테이퍼 각도는 약 58°에서 최대 64°까지 형성됨을 확인하였다.

Fig. 3Hourglass-shaped TGV structure resulting from bessel beam-based processing

이와 같이 형성된 모래시계 형태의 비아홀은 내부 전극 충전이 어려워, 인터포저의 TGV구조로 활용하기에는 부적합한 것으로 판단된다. 이러한 형상이 발생한 원인은 유리 내부에 충분한 Local Modification이 형성되지 않았기 때문으로 추정된다. 본 연구에서는 Local Modification이 불완전하게 형성된 주요 원인으로 펄스 에너지 밀도의 부족을 가설로 설정하였으며, 이를 검증하기 위한 실험적 접근 방식을 고안하였다.

실험 조건 분석 결과, 펄스 에너지 손실이 가장 크게 발생하는 광학 부품은 공간 광 변조기의 영향으로 나타났으며, 이에 따라 에너지 손실을 최소화할 수 있는 방안에 대한 검토가 필요하였다. 따라서, 공간 광 변조기을 통한 빔 변조 방식에 따른 에너지 효율을 개선함으로써 유리 내부에 보다 효과적인 Local Modification을 유도하고, 이를 통해 비아홀 형상의 개선 가능성을 확인하고자 하였다.

3.2 python 설계기반 Donut 형상 Beam TGV 가공

앞서 서술한 Bessel Beam 기반 가공 방식은 0.1 mm 두께의 유리 시편 전 영역을 조사할 수 있는 충분한 빔 길이를 제공함에도 불구하고, 에너지 효율이 약 34%로 낮아 가공 시간이 길어지고 비아홀 형상이 모래시계 형태로 형성되는 한계점을 가졌다. 이를 극복하기 위해, python을 이용하여 새로운 광 변조 이미지를 설계하였다. 설계는 라게르-가우시안 (Laguerre-gaussian, LG) 모드의 수식을 기반으로 하였으며, 계산에 사용된 식은 다음과 같다.

위 수식을 기반으로 Python을 통해 계산된 위상 이미지를 LCOS 방식의 공간 광 변조기에 적용하였으며, 이를 통해 Gaussian Beam을 Donut 형태의 빔으로 변환하여 유리 시편에 조사하였다. 앞서 서술한 바와 같이, 해당 Donut 빔의 에너지 효율은 Virtuallab 기반으로 설계된 Bessel Beam 대비 약 2.35배 높은 약 80%의 효율을 나타냈다.

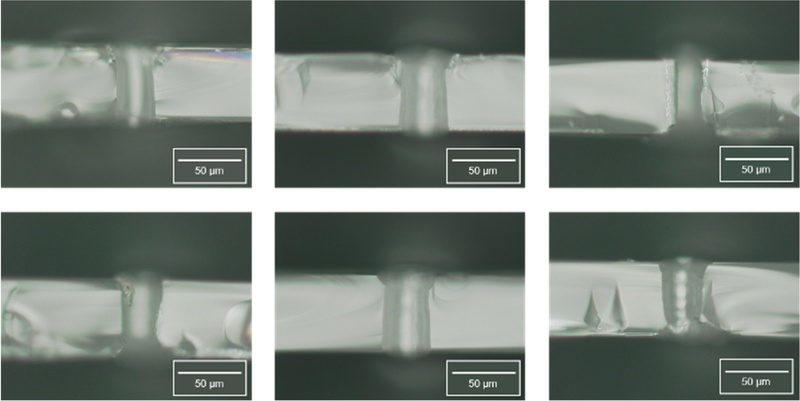

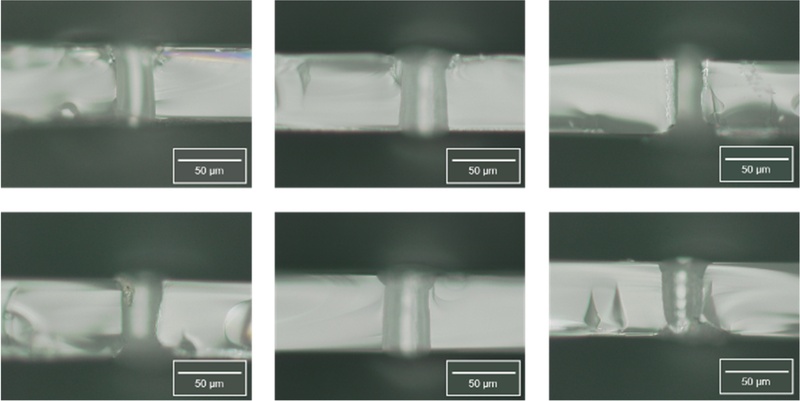

이와 같이 출력된 Donut 빔을 유리 시편에 조사한 후, 8M의 NH

4F 용액을 이용하여 85

oC의 조건에서 에칭 공정을 수행하였으며, 그 결과는

Fig. 4에 제시하였다. 가공된 비아홀의 단면 분석 결과, 테이퍼 각도는 86°에서 최대 90°에 이르렀으며, 이는 기존 방식에서 형성된 58°-64° 수준과 비교하여 수직도 향상이 뚜렷하게 나타났음을 보여준다. 이러한 결과는 에너지 효율이 높은 빔 조건일수록 유리 내부에 형성되는 Local Modification 영역이 더욱 명확하게 형성되며, 이는 에칭 반응 동안 비아홀의 수직도 향상에 직접적으로 기여함을 시사한다.

Fig. 4TGV formation resulting from donut-shaped beam-based processing using python-based SLM phase modulation

결과적으로, 이와 같은 형상은 비아홀 내부에 금속 전극을 균일하고 안정적으로 충전하기 위한 구조적 요구 조건에 부합하며, TGV 구조에 적용되기 위해 요구되는 형상 기준을 만족한다. 따라서 본 연구에서 제시한 Python 기반 위상 설계 및 직접적인 Donut 빔 조사 방식은 고밀도 반도체 패키징 및 유리 기반 인터포저 응용 분야에서의 활용 가능성이 클 것으로 기대된다.

4. 결론

본 연구에서는 펄스 에너지 변화에 따른 비아홀 형상의 차이를 비교하고, LCOS 방식의 공간 광 변조기에 삽입된 이미지의 설계 방식 및 위상 회전 수가 가공 형상에 미치는 영향을 분석하였다. 특히, 위상이 부여된 이미지 기반의 빔은 높은 에너지 효율을 나타냈으며, 약 90°에 근접하는 테이퍼 각 형성이 가능함을 확인하였다. 이는 기존 Virtuallab 기반 Bessel Beam 방식에서 형성된 58°-64° 수준의 테이퍼 각도에 비해 현저한 수직도 개선을 입증한 결과로, python 기반 위상 설계 및 Donut 빔 조사가 기존 방식의 구조적 한계를 효과적으로 극복할 수 있음을 시사한다. 이는 레이저 가공 과정에서의 공간적-시간적(Spatio-temporal) 에너지 분포가 유리 내부의 구조 개질(Local Modification)에 결정적인 영향을 미치며, 그 결과 비아홀 형상에 직접적인 변화를 유도함을 시사한다.

따라서 본 연구의 결과는 3D IC에서 수직 전극 연결을 위한 인터포저의 TGV 가공 기술에 효과적으로 적용될 수 있을 것으로 기대된다. 특히, 유리 기판 기반 인터포저는 고속 신호 처리 및 우수한 열 관리 특성으로 인해 산업적 활용이 확대되고 있으며, 본 연구에서 제안한 고에너지 효율의 Spatio-temporal 제어 기반 레이저 가공 기술은 이러한 응용 분야의 성능 향상에 기여할 수 있을 것으로 판단된다. 또한 TGV 기술에서 거칠기는 매우 중요한 요소로 작용한다. 향후 표면 거칠기와 Hole 내의 거칠기를 3차원 Tomograpy로 측정하는 연구를 진행할 계획이다.

ACKNOWLEDGMENTS

본 연구는 산업통상자원부 기계장비산업기술개발 사업 (No. RS-2024-00442441)과 한국기계연구원 기본사업 (No. NK255B)의 지원을 받아 수행되었습니다.

REFERENCES

- 1.

Topol, A. W., La Tulipe, D., Shi, L., Frank, D. J., Bernstein, K., Steen, S. E., Kumar, A., Singco, G. U., Young, A. M., Guarini, K. W., (2006), Three-dimensional integrated circuits, IBM Journal of Research and Development, 50(4.5), 491-506.

10.1147/rd.504.0491

- 2.

Al-Sarawi, S. F., Abbott, D., Franzon, P. D., (1998), A review of 3-d packaging technology, IEEE Transactions on Components, Packaging, and Manufacturing Technology: Part B, 21(1), 2-14.

10.1109/96.659500

- 3.

Ieong, M., Guarini, K. W., Chan, V., Bernstein, K., Joshi, R., Kedzierski, J., Haensch, W., (2003), Three dimensional cmos devices and integrated circuits, Proceedings of the IEEE 2003 Custom Integrated Circuits Conference, 2003, 207-213.

- 4.

Tu, K.-N., (2011), Reliability challenges in 3d ic packaging technology, Microelectronics Reliability, 51(3), 517-523.

10.1016/j.microrel.2010.09.031

- 5.

Chen, Z., Yu, D., Jiang, F., (2022), Development of 3-d wafer level packaging for saw filters using thin glass capping technology, IEEE Transactions on Components, Packaging and Manufacturing Technology, 12(2), 375-381.

10.1109/TCPMT.2022.3140863

- 6.

Töpper, M., Ndip, I., Erxleben, R., Brusberg, L., Nissen, N., Schröder, H., Yamamoto, H., Todt, G., Reichl, H., (2010), 3-d thin film interposer based on tgv (through glass vias): An alternative to si-interposer, 2010 Proceedings 60th Electronic Components and Technology Conference (ECTC), 66-73.

10.1109/ECTC.2010.5490887

- 7.

Delmdahl, R., Paetzel, R., (2014), Laser drilling of high-density through glass vias (tgvs) for 2.5 d and 3d packaging, Journal of the Microelectronics and Packaging Society, 21(2), 53-57.

10.6117/kmeps.2014.21.2.053

- 8.

Lueck, M., Huffman, A., Shorey, A., (2015), Through glass vias (tgv) and aspects of reliability, Proceedings of the 2015 IEEE 65th Electronic Components and Technology Conference (ECTC), 672-677.

10.1109/ECTC.2015.7159664

- 9.

Shorey, A. B., Lu, R., (2016), Progress and application of through glass via (tgv) technology, Proceedings of the 2016 Pan Pacific Microelectronics Symposium (Pan Pacific), 1-6.

10.1109/PanPacific.2016.7428424

- 10.

Kim, J., Kim, S., Kim, B., Choi, J., Ahn, S., (2023), Study of through glass via (tgv) using bessel beam, ultrashort two-pulses of laser and selective chemical etching, Micromachines, 14(9), 1766.

10.3390/mi14091766

- 11.

Kim, J., Kim, B., Choi, J., Ahn, S., (2024), The effects of etchant on via hole taper angle and selectivity in selective laser etching, Micromachines, 15(3), 320.

10.3390/mi15030320

- 12.

Andriukaitis, D., Stankevič, V., Kažukauskas, E., Gečys, P., (2025), Formation of through-glass vias (tgvs) in glass substrates using femtosecond laser operating in mhz/ghz burst mode, Laser-based micro-and nanoprocessing XIX, 1335102.

10.1117/12.3042970

- 13.

Hof, L. A., Abou Ziki, J., (2017), Micro-hole drilling on glass substrates—a review, Micromachines, 8(2), 53.

10.3390/mi8020053

- 14.

Chen, S.-T., Jiang, Z.-H., Wu, Y.-Y., Yang, H.-Y., (2011), Development of a grinding-drilling technique for holing optical grade glass, International Journal of Machine Tools and Manufacture, 51(2), 95-103.

10.1016/j.ijmachtools.2010.12.001

- 15.

Park, B., Choi, Y., Chu, C., (2002), Prevention of exit crack in micro drilling of soda-lime glass, CIRP Annals, 51(1), 347-350.

10.1016/S0007-8506(07)61533-9

- 16.

Kowsari, K., Nouraei, H., James, D., Spelt, J., Papini, M., (2014), Abrasive slurry jet micro-machining of holes in brittle and ductile materials, Journal of Materials Processing Technology, 214(9), 1909-1920.

10.1016/j.jmatprotec.2014.04.008

- 17.

Nouraei, H., Kowsari, K., Spelt, J., Papini, M., (2014), Surface evolution models for abrasive slurry jet micro-machining of channels and holes in glass, Wear, 309(1-2), 65-73.

10.1016/j.wear.2013.11.003

- 18.

Li, X., Abe, T., Esashi, M., (2001), Deep reactive ion etching of pyrex glass using sf6 plasma, Sensors and actuators A: Physical, 87(3), 139-145.

10.1016/S0924-4247(00)00482-9

- 19.

Kolari, K., (2008), Deep plasma etching of glass with a silicon shadow mask, Sensors and Actuators A: Physical, 141(2), 677-684.

10.1016/j.sna.2007.09.005

- 20.

Matsuda, S., Matsuo, S., (2024), Scanning strategy-dependent etching rate in the formation of through-via holes by femtosecond laser-assisted etching, Japanese Journal of Applied Physics, 63(5), 052001.

10.35848/1347-4065/ad3da2

- 21.

Bang, S., Asghar, G., Hwang, J., Lee, K. S., Jung, W., Mishchik, K., Kim, H., Lee, K.-G., (2025), Optimizing laser-induced deep etching technique for micromachining of nxt glass, Optics Express, 33(2), 3214-3226.

10.1364/OE.549850

- 22.

Kim, S., Kim, J., Joung, Y.-H., Ahn, S., Choi, J., Koo, C., (2019), Optimization of selective laser-induced etching (sle) for fabrication of 3d glass microfluidic device with multi-layer micro channels, Micro and Nano Systems Letters, 7, 1-7.

10.1186/s40486-019-0094-5

- 23.

Marcinkevičius, A., Juodkazis, S., Watanabe, M., Miwa, M., Matsuo, S., Misawa, H., Nishii, J., (2001), Femtosecond laser-assisted three-dimensional microfabrication in silica, Optics Letters, 26(5), 277-279.

10.1364/OL.26.000277

- 24.

Hörstmann-Jungemann, M., Gottmann, J., Wortmann, D., (2009), Nano-and microstructuring of sio2 and sapphire with fs-laser induced selective etching, J. Laser Micro/Nanoeng, 4(2), 135-140.

10.2961/jlmn.2009.02.0011

- 25.

Hermans, M., Gottmann, J., Riedel, F., (2014), Selective, laser-induced etching of fused silica at high scan-speeds using koh, Journal of Laser Micro/Nanoengineering, 9(2), 126-131.

10.2961/jlmn.2014.02.0009

- 26.

Hnatovsky, C., Taylor, R., Simova, E., Rajeev, P., Rayner, D., Bhardwaj, V., Corkum, P., (2006), Fabrication of microchannels in glass using focused femtosecond laser radiation and selective chemical etching, Applied Physics A, 84, 47-61.

10.1007/s00339-006-3590-4

Biography

- Jonghyeok Kim

Integrated M.S.-Ph.D. student at the University of Science and Technology and student researcher in the Department of Laser and Electron Beam Technologies at the Korea Institute of Machinery and Materials. His research focuses on through-glass via (TGV) processing and glass-core technologies.

- Byungjoo Kim

Senior researcher in the Department of Laser & Electron Beam Technologies, Korea Institute of Machinery & Materials. His research interests are high-power fiber lasers and quantum technology.

- Sanghoon Ahn

Head of Laser and E-beam Application department, Korea Institute of Machinery and Materials. And Professor in the Department of Mechanical Engineering, University of Science and technology. His research interest is spatio-temporal beam shaping for semiconductor and display industry.