ABSTRACT

This study quantitatively examines the impact of ultraviolet (UV) intensity and energy on the formation of high aspect ratio (HAR) microstructures using the Self-Propagating Photopolymer Waveguide (SPPW) process. This mechanism relies on the self-focusing of UV light within a refractive index gradient, allowing the light to propagate and polymerize vertically beyond the initial exposure zone. Experiments were performed at UV intensities of 7.5, 12.5, and 17.5 mW/cm2, with energy levels ranging from 0.0375 to 13.5 J/cm2. The results indicated that a lower UV intensity of 7.5 mW/cm2 produced uniform and vertically elongated structures, achieving a maximum aspect ratio of 12.26 at 0.9 J/cm2. In contrast, higher UV intensities led to lateral over-curing, base expansion, and shape distortion, primarily due to rapid polymerization and the oxygen inhibition effect. These findings emphasize the importance of precisely controlling both UV intensity and energy to produce uniform, vertically aligned HAR microstructures, offering valuable insights for optimizing the SPPW process in future microfabrication applications.

-

KEYWORDS: High aspect ratio microstructures, Self-propagating photopolymer waveguide, UV intensity, UV energy, Self-focusing, Oxygen inhibition effect

-

KEYWORDS: 고종횡비 마이크로 구조물, 자가전파 광중합체 도파관, 자외선 강도, 자외선 에너지, 자가초점, 산소 저해 효과

1. 서론

고기능 마이크로/나노 패턴 표면의 수요가 증가함에 따라, 구조의 정밀 제어와 높은 표면적 확보가 다양한 응용 분야에서 요구되고 있다. 이러한 요구 조건을 충족시키기 위해 고종횡비 구조가 배열된 형태의 마이크로/나노 패턴이 주목받고 있으며, 기계적 안정성, 표면 반응성 증대, 광학적 특성 향상 등의 이점을 통해 바이오센서, 마이크로 니들, 광학 소자, 에너지 저장 장치 등에서 다양한 분야에서 활용되고 있다

[1-

3]. 그러나 고종횡비 마이크로/나노 패턴을 제작하기 위한 기존의 포토리소그래피 기반 공정은 공정 복잡성, 높은 제작 비용, 제한된 소재 호환성 등으로 인해 고종횡비 구조의 구현에 한계를 가진다

[4-

6]. 이러한 한계를 극복할 수 있는 공정으로 자가전파 광중합 도파로(Selfpropagating Photopolymer Waveguide, SPPW) 방식이 제안되고 있다

[7].

SPPW 공정은 자외선이 조사된 광중합성 레진 내부에서 굴절률 차이에 의해 전반사가 유도되고, 이로 인해 광이 자기집속 경로를 따라 연속적으로 전파되고 구조가 성장하는 원리를 기반으로 한다. 이러한 SPPW 공정을 활용하면, 단일 노광만으로 수 mm에 이르는 고종횡비 구조물을 간단하고 빠르게 형성할 수 있으며, 높은 정밀도와 재현성으로 인해 대량 생산에 적합한 고속 제조기술로 주목받고 있다

[8-

9]. 또한, 마스크 패턴과 노광 조건의 변화에 따라 구조 형상이 민감하게 조절되므로, 응용 목적에 따른 구조 최적화가 가능한 유연한 공정으로 평가받는다

[10].

최근 SPPW 공정을 활용하여 고종횡비 구조를 형성하는 연구가 활발히 진행되고 있으며, 일부 연구에서는 레진의 조성이나 광원의 파장에 따라 구조 성장 양상을 관찰하거나, 특정 조건에서 형성된 구조의 예시를 정성적으로 보고한 사례들이 존재한다

[11-

13]. 그러나 기존 연구들은 형상에 대한 정량적인 형상 분석이나, 공정 변수 간의 상관관계에 대한 체계적인 고찰이 부족한 실정이다

[7]. 이로 인해 고종횡비 구조 형상 제어를 위한 실질적인 설계 인자를 도출하는 데 한계가 존재한다

[14-

18].

이러한 배경을 바탕으로, 본 연구는 SPPW 공정에서 구조 형성에 가장 큰 영향을 미치는 두 가지 핵심 변수인 UV 강도와 총 노광 에너지의 변화가 구조물 형상에 미치는 영향을 정량적으로 분석하였다. 이를 통해, 분석된 실험 결과를 바탕으로 구조 형상의 제어 가능성과 공정 확장성에 대해 고찰함으로써, SPPW 기반 미세 구조 제조 기술의 정밀 설계와 응용 최적화에 기초 자료로 활용될 것이다.

2. 실험 방법

2.1 실험 과정

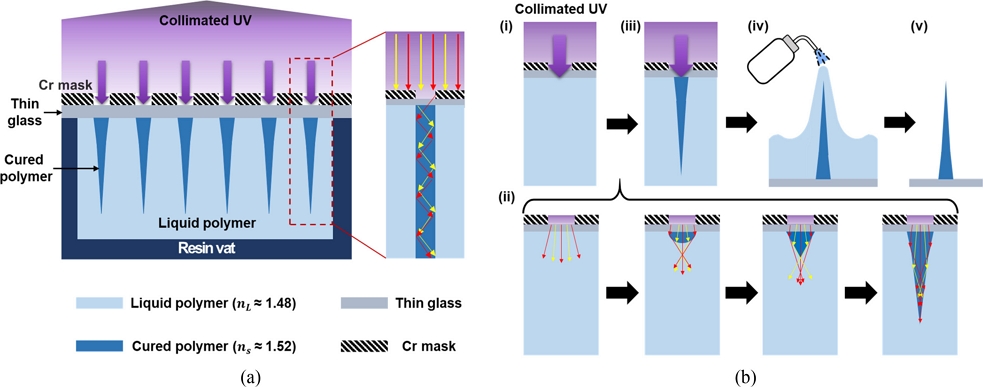

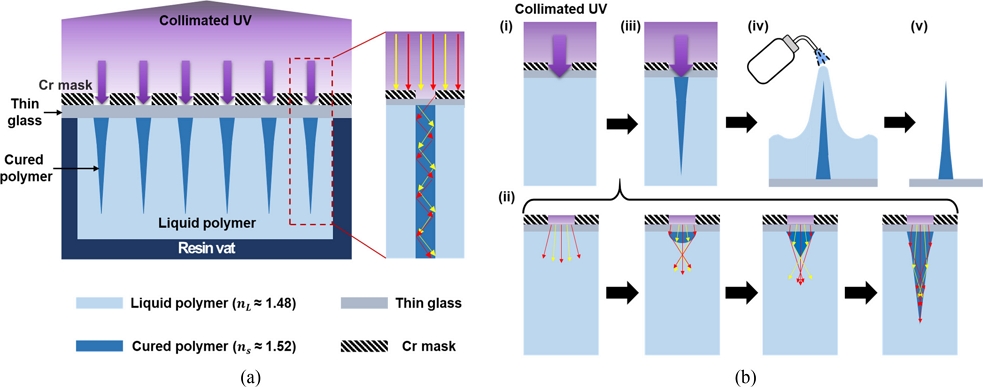

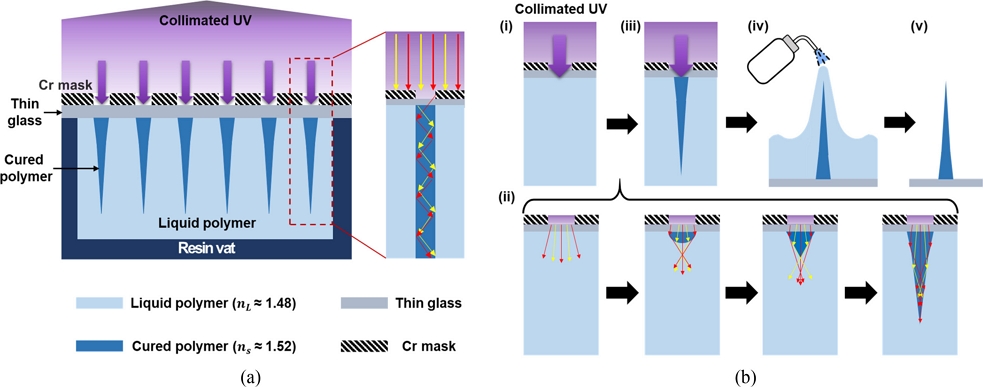

Fig. 1는 SPPW 공정을 이용해 마이크로 고종횡비 구조물을 제작하는 실험 과정과 구조물 형성 단계를 보여준다

[19]. UV 광원으로는 365 nm 파장대 Collimated UV LED Beam (M365LP1, Thorlabs Inc., USA)을 활용하였다. 굴절률 차이에 의해 자가초점 현상이 유도되어 고종횡비 구조물 형성에 적합한 굴절률 1.52의 티올-엔 기반 광중합성 레진(NOA 86H, Norland Products Inc., USA)을 깊이 10 mm의 전용 용기에 채우고, 빛의 흡수와 산란을 최소화하기 위해 두께 130-170 μm의 얇은 커버 글래스를 덮어 기판으로 사용하였다

[6]. 넓은 UV 에너지 범위에서도 구조물이 휘어지는 등 불안정하지 않으며 안정적으로 형성될 수 있는 직경 200 μm, 피치 1500 μm의 홀 어레이 크롬 마스크를 기판 위로 접촉시켜 배치하였다

[14]. 이후 UV 광의 산란을 최소화하고, 균일한 강도로 시료에 도달하도록 Collimated UV LED를 마스크 위에 수직으로 정렬하여 자외선을 조사하였다

[14]. 노광 후에는 시편을 탈거하고, 미경화된 레진을 제거하기 위해 에탄올로 세척한 뒤 자연 건조하여 최종 구조물을 형성하였다.

Fig. 1(a) Principle and overall schematic of high aspect ratio structure fabrication using the SPPW process, and (b) detailed steps of the experimental method and structure formation: (i) before structure formation, (ii) light path representation during self-focusing, (iii) formation of high aspect ratio structures, (iv) ethanol rinsing, (v) final high aspect ratio structure after drying

2.2 UV 강도와 에너지 조건

SPPW 공정에서는 광중합성 레진의 광 반응성, 광원의 파장, 조사 각도, 마스크 홀의 직경 등 다양한 변수들이 구조 형성에 영향을 줄 수 있다. 그러나 이러한 모든 변수는 궁극적으로 UV 강도와 에너지에 의해 유도되는 광중합 반응의 속도와 범위에 직·간접적으로 영향을 받는다. 이 두 변수는 기존 선행 연구에서도 가장 일반적이고 대표적인 조절 인자로 활용되어 왔으며, 실험적으로도 정밀하게 제어할 수 있다

[14,

19]. 따라서 본 연구에서는 구조 형성 메커니즘을 정량적으로 분석하고자, 광중합 반응을 주도하는 핵심 변수인 UV 강도와 UV 에너지에 집중하였다. 설정한 UV 강도는 광중합 반응이 효율적으로 개시되는 기준값인 7.5 mW/cm

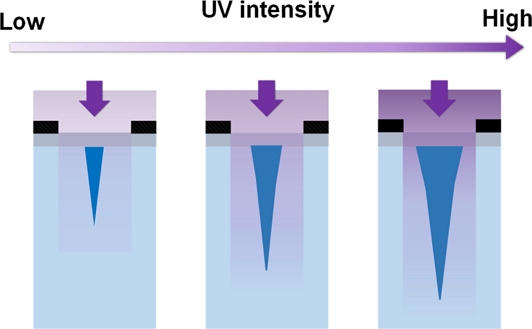

2를 중심으로 설정하였으며, 이후

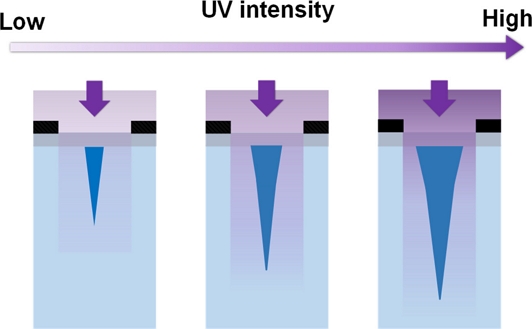

Fig. 2와 같이 형상 형성 경향을 평가하기 위해 5 mW/cm

2씩 증가시켜 12.5 mW/cm

2 및 17.5 mW/cm

2의 조건에서 실험을 진행하였다

[6]. 총 노광 시간은 UV 강도 7.5 mW/cm

2 조건에서 5초에서 1,800초까지 설정하여, 이를 기준으로 UV 에너지는 0.0375에서 13.5 J/cm

2까지의 범위가 되도록 실험을 구성하였다. 이후 동일한 UV 에너지를 유지하면서 UV 강도를 12.5와 17.5 mW/cm

2로 변경하고, 각 에너지 값에 맞게 노광 시간을 조절하며 실험을 진행하였다. 이러한 실험 조건은 UV 강도와 UV 에너지가 구조물 형상에 미치는 영향을 체계적으로 분석하기 위해 최적화하고자 하였다

[15].

Fig. 2Schematic of the experimental method for structure fabrication based on UV intensity level

2.3 고종횡비 구조물 측정 방법

구조물 형상의 정량적 평가를 위해, 각 시편에서 단순 무작위 추출법을 적용하여 4개의 구조물을 선정하였다. 구조물의 높이와 최대 직경은 USB 현미경을 이용해 측정하였고, 형상 특성을 보다 정밀하게 관찰하기 위해 주사전자현미경(SEM) 이미지를 추가로 확보하였다. SPPW 공정으로 형성된 구조물은 상단에서 하단으로 이어지는 형상이 균일하지 않으며, 일반적인 원기둥과 달리 상단은 뾰족하고, 하단 또는 중단부에서 직경이 두꺼워지는 비대칭 구조를 나타낸다. 특히 UV 에너지가 매우 낮은 조건에서는 중단부에서 최대 직경이 관찰되기도 하였으나, 대부분의 경우 하단부에서 최대 직경이 형성되었다. 이러한 형상 특성을 고려하여, 직경은 구조물의 일정 지점이 아닌, 실제 형상 중 가장 넓은 부분인 최대 직경을 기준으로 측정하였다. 이는 한 구조물에서의 직경 변화가 일정하지 않은 상황에서 종횡비를 정량적으로 비교하기 위해 적합한 기준이라고 판단하였다.

3. 결과 및 고찰

3.1 고종횡비 구조물의 형상 및 경향성 분석

선행연구에 따르면, 7.5 mW/cm

2의 UV 강도에서 티올-엔 기반 레진을 사용하여 안정적인 구조물 형성이 가능함이 보고된 바 있다

[10]. 본 연구에서도 동일한 UV 강도를 기준으로 설정하고 실험을 수행하였으며, 유사한 경향이 관찰되었다.

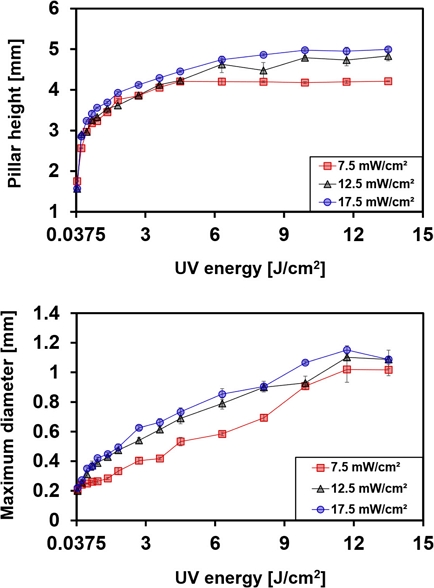

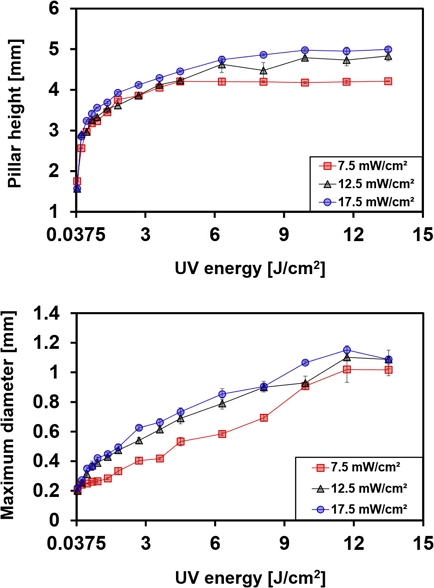

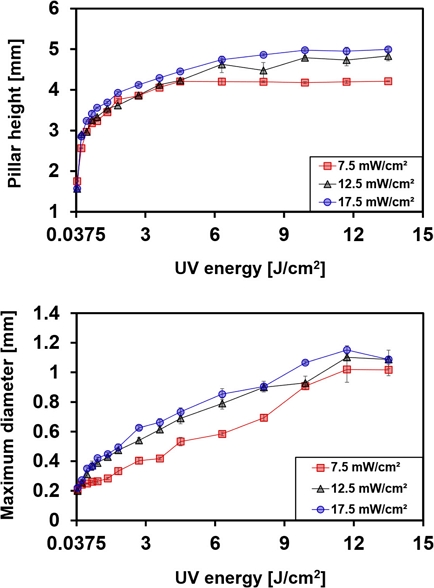

Fig. 3의 그래프를 통해 제작된 고종횡비 구조물의 높이 및 최대 직경 변화, 그리고 형상 균일성에 대해 체계적으로 분석하였다.

Fig. 3Comparison of microstructure height and maximum diameter as a function of UV intensity and UV energy

구조물의 높이는

Fig. 3의 첫 번째 그래프에서 확인되듯, 모든 UV 강도 조건에서 초기 UV 에너지가 낮은 구간(0.0375-0.45 J/cm

2)에서는 빠르게 증가하는 양상을 보였고, 에너지가 증가함에 따라 높이 증가율은 점진적으로 완만해져 일정 수준에서 수렴하였다. 7.5 mW/cm

2 조건에서는 약 4.5 J/cm

2에서 구조물의 높이가 약 4.21 mm로 수렴하였고, 12.5 및 17.5 mW/cm

2 조건에서는 각각 약 9.9 J/cm

2에서 4.83과 4.99 mm에서 수렴하였다. 이는 UV 강도가 클수록 동일한 에너지 조건에서도 더 큰 구조물 높이가 구현될 수 있음을 의미한다. 구조물의 최대 직경은

Fig. 3의 두 번째 그래프에서 보이듯, UV 강도와 에너지가 증가할수록 지속적으로 증가하였다. 특히 높은 강도에서는 구조물 하단부 직경의 확장이 두드러졌으며, 고에너지 영역에서는 하단부 직경이 200 μm의 크롬 마스크보다 5-6배 이상 비대해져 개별 블록 형태의 불규칙한 구조를 형성하였다. 그 위로 고종횡비 구조물이 이어지는 형상이 관찰되었으며, 이는 광중합 반응이 하단부에서 집중적으로 진행되었기 때문이다. 이 현상은 광중합을 저해하는 산소의 농도가 낮아지고, 광의 회절로 인한 잔광이 하단부에 누적됨으로써 광중합 반응이 더욱 활발해진 결과로 해석된다. 다만, 가장 높은 에너지인 13.5 J/cm

2 조건에서는 일부 직경 수치가 감소하는 경향도 보였으며, 이는 단량체의 고갈과 라디칼 소멸에 따른 반응 포화 상태 때문으로 판단된다

[10].

구조물의 균일성을 분석하기 위해, 각 조건에서 높이와 최대 직경에 대한 표본 표준편차를 비교하였다. 그 결과, 낮은 UV 강도 및 에너지 조건에서는 구조물의 형상이 비교적 균일하게 유지된 반면, 강도와 에너지가 증가할수록 높이와 직경 모두에서 편차가 커지는 불균일한 형상이 관찰되었다. 이는 앞서 논의한 바와 같이, 산소 저해 효과로 인한 산소 농도의 분포 차이와 잔광 영향 등이 누적되며 반응 조건이 공간적으로 균일하지 못한 결과로 해석된다

[14].

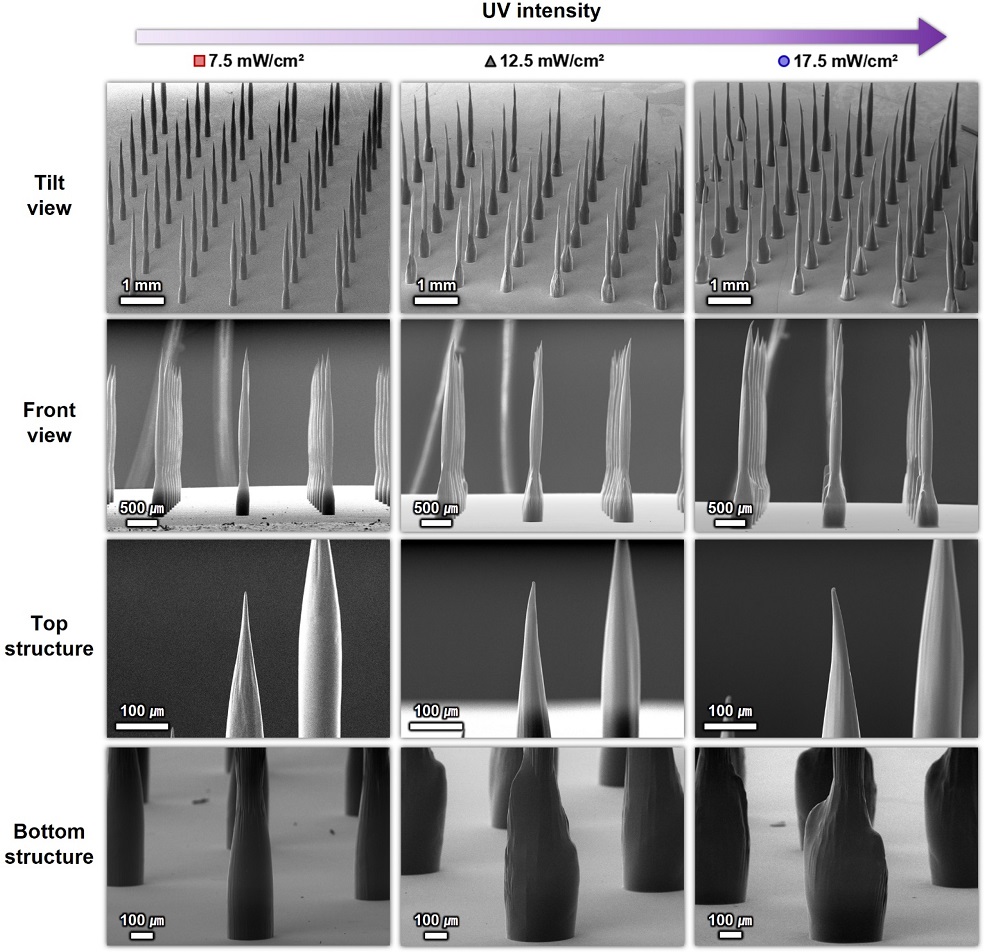

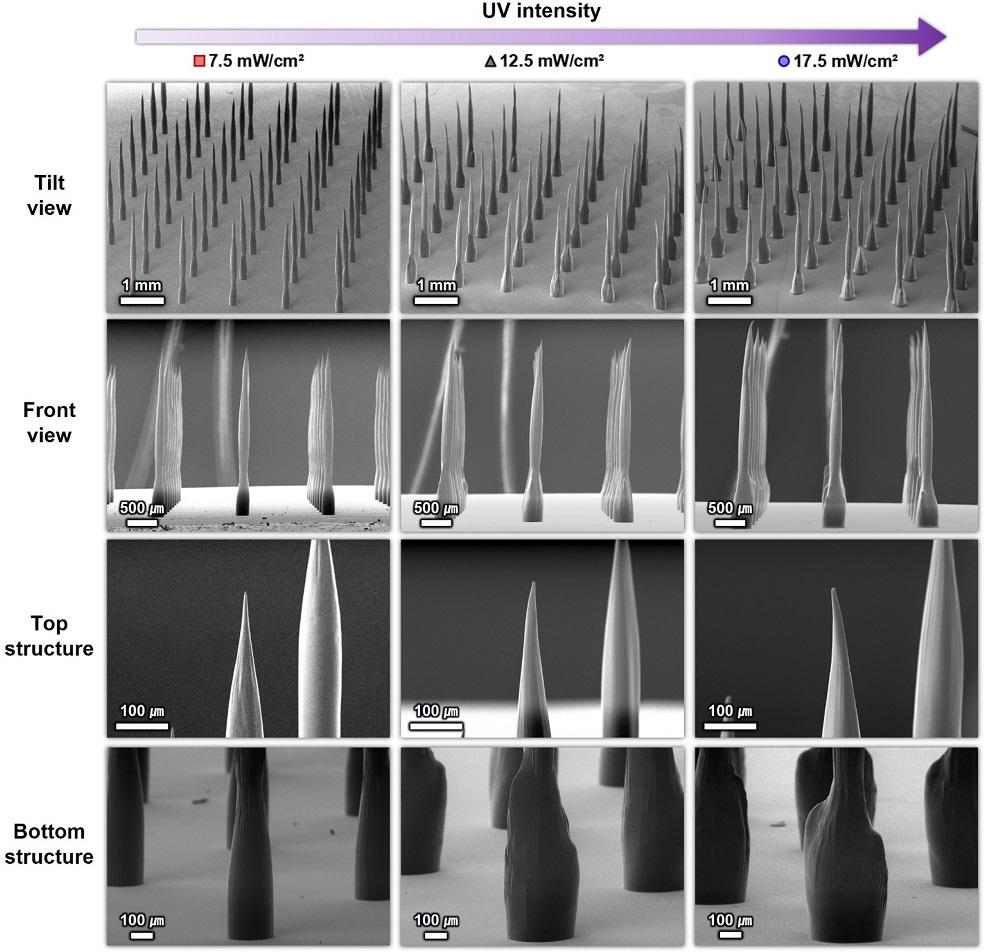

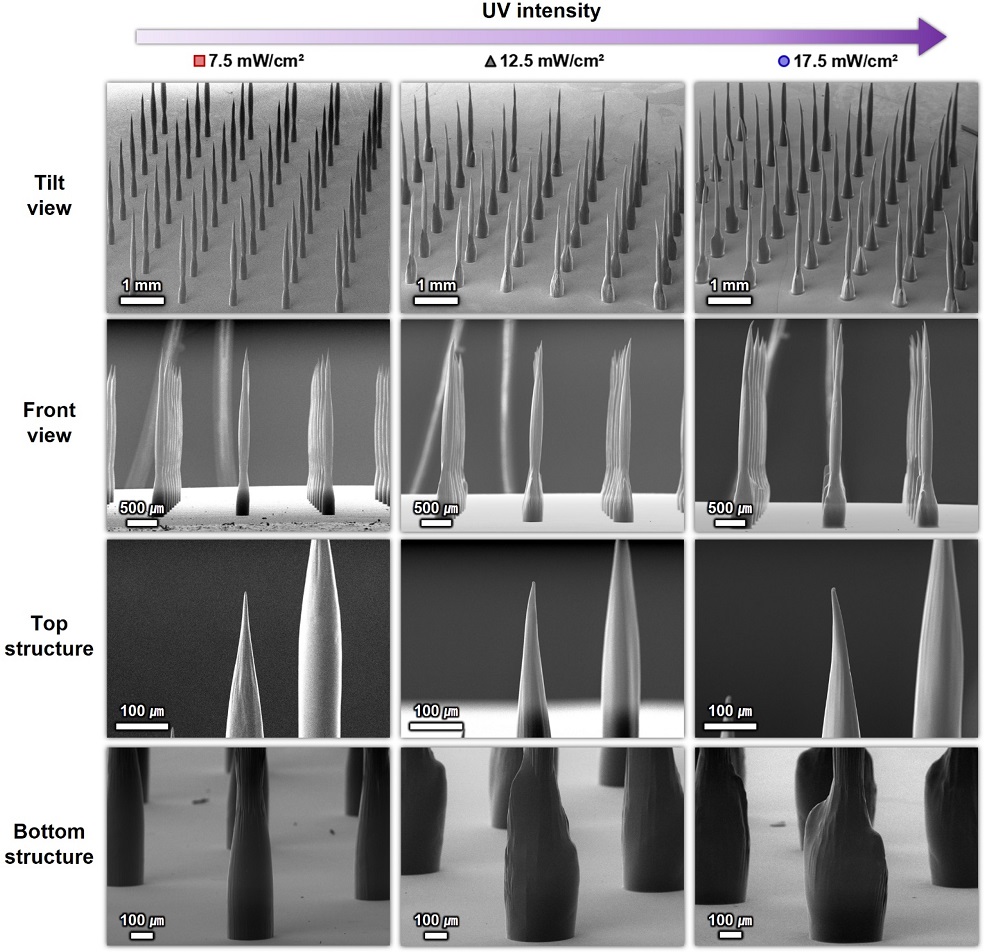

Fig. 4의 SEM 이미지를 통해서 동일한 UV 에너지 조건으로 UV 강도에 따라 형성된 구조물의 형상 차이를 정밀하게 관찰할 수 있으며, 해당 이미지는 앞서 다룬 경향성에 대해 뒷받침할 근거임을 확인할 수 있다. 7.5 mW/cm

2 조건에서 제작된 구조물은 상단부가 뾰족한 형상을 보이며, 하단부는 균일한 직경을 유지하는 형태로 비교적 이상적인 고종횡비 구조 특성을 나타냈다. 반면, 12.5 및 17.5 mW/cm

2 조건에서는 상단이 점차 둔화되고 하단이 비대해지는 형상이 관찰되었으며, 특히 17.5 mW/cm

2 조건에서는 상단이 둥글게 퍼지고 하단은 과도하게 확장된 형태로, 구조물 간의 비대칭성과 불균일성이 극대화되었다. 이 또한, 광중합 메커니즘 측면에서 구조물 하단부는 상단부에 비해 산소 농도가 낮고, 확산도가 제한되기 때문에 라디칼 소멸이 줄어 들고 광중합 반응이 더욱 활발히 일어나게 된다. 이는 하단 직경이 증가하고 형상이 불규칙해지는 현상을 SEM 이미지를 통해 직접적으로 볼 수 있으며, 구조물 간 간격이 좁아질수록 산소 분포의 국소적 차이와 잔광 영향이 복합적으로 작용하여 하단부의 국부적 경화 반응이 강화되는 것을 확인할 수 있다

[19].

Fig. 4Various SEM images of microstructures fabricated at a UV energy of 0.9 J/cm2 under UV intensities of 7.5, 12.5, and 17.5 mW/cm2

이러한 결과는 UV 강도와 총 에너지라는 두 가지 공정 변수가 구조물의 형상 변화와 균일성에 핵심적인 영향을 미침을 보여준다. 특히, UV 강도는 광중합 반응의 개시 속도에 영향을 주어 형상의 비대칭성과 불균일성을 유도하는 주요 요인으로 작용하며, UV 에너지는 조사 시간에 따른 누적 광량으로서 구조물의 최종 성장 크기 및 수렴 형태를 결정짓는 역할을 한다. 아울러, 구조물의 형상 분석 결과를 통해 산소 또한 반응을 억제하는 요소로 작용하여, 구조물 하단 형상에 국소적인 영향을 미친다는 사실도 확인할 수 있었다. 따라서 향후 공정의 정밀한 제어를 위해서는 UV 강도 및 에너지뿐만 아니라, 산소 농도의 공간적 분포 제어 또한 유효한 설계 변수로 고려될 수 있을 것으로 생각된다.

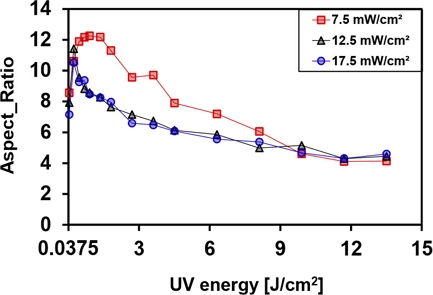

3.2 종횡비 분석

종횡비는 고종횡비 마이크로 패턴의 기능적 특성과 성능을 결정짓는 핵심 지표로 간주된다

[19]. 본 연구에서는 UV 강도와 UV 에너지를 변화시키며 이들이 구조물의 종횡비에 미치는 영향을

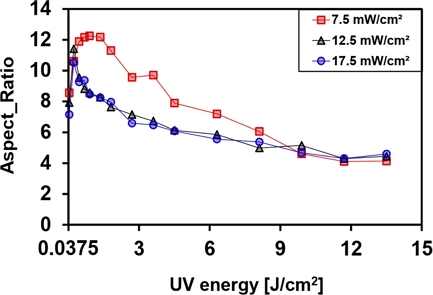

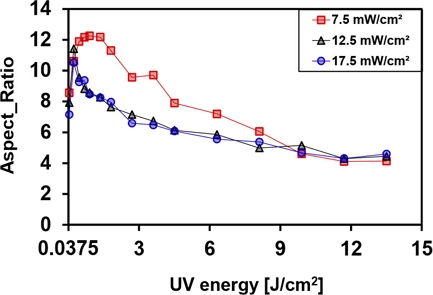

Fig. 5 그래프를 통해 분석하였다.

Fig. 5Aspect ratio variation according to UV intensity and UV energy, calculated based on the maximum diameter

종횡비는 구조물의 최대 직경을 기준으로 산출하였으며, 조건에 따라 뚜렷한 차이를 보였다. 가장 높은 종횡비인 12.26은 UV 강도 7.5 mW/cm2 및 UV 에너지 0.9 J/cm2 조건에서 관찰되었다. 이는 해당 조건에서 구조물의 높이는 급격히 증가한 반면, 직경은 비교적 완만하게 증가했기 때문으로 해석된다.

반면, UV 강도가 증가한 12.5 및 17.5 mW/cm2 조건에서는 UV 에너지 0.225 J/cm2에서 각각 11.41과 10.51의 최대 종횡비를 기록하였다. 그러나 에너지가 더 높아짐에 따라 직경이 빠르게 확장되었고, 그에 따라 종횡비는 점차 감소하는 경향을 보였다.

결과를 종합해 보면, UV 조건에 따라 종횡비 형성 경향이 명확히 달라짐을 확인할 수 있었다. 낮은 UV 강도 및 에너지 조건에서는 높이 성장이 직경보다 우세하게 진행되어 종횡비가 향상되는 반면, 높은 UV 조건에서는 직경이 과도하게 확장되어 종횡비가 낮아지는 결과를 나타냈다. 이러한 결과는 종횡비가 원하는 응용 분야에 따라 구조 설계 및 공정 조건을 조정할 수 있는 핵심 설계 변수임을 시사한다.

4. 결론

본 연구는 SPPW 공정을 활용하여 UV 강도와 에너지가 고종 횡비 구조물의 형상 및 균일성에 미치는 영향을 체계적으로 분석하였다. 낮은 UV 에너지 및 강도 7.5 mW/cm2 조건에서는 라디칼 생성과 광중합 반응이 균일하게 이루어져, 높은 종횡비와 정밀한 형상이 유지되는 구조물이 제작되었으며, 이는 정밀성과 균일성이 중요한 바이오센서 및 광학 부품 응용에 적합할 가능성을 보여주었다. 반면, 높은 UV 에너지와 강도 12.5 및 17.5 mW/cm2 조건에서는 하단부 직경의 증가와 비대칭적 형상이 관찰되었으며, 이는 접촉 면적 확대와 기판 접착력 향상을 요구하는 응용 분야에 적합할 것으로 예상된다.

UV 강도 및 에너지와 광중합 반응 간의 상호작용은 빛의 회절 및 산란, 산소 확산 제한, 라디칼 생성 속도 등 다양한 요인이 복합적으로 작용한 결과로 분석되었으며, 이는 구조물 형상 제어를 위한 공정 최적화의 중요성을 시사한다.

결론적으로, 본 연구는 SPPW 공정을 통해 UV 강도와 UV 에너지 조건에 따른 고종횡비 구조물 형상 및 균일성의 변화를 규명함으로써, 다양한 응용 목적에 따라 구조물 특성을 설계할 수 있는 기반을 마련하였다. 특히 본 연구에서 확인된 형상 변화의 경향성은 다양한 스케일의 마스크 직경 조건에서도 유사하게 나타날 것으로 예상되며, 이는 고종횡비 구조물 제작의 적용 범위를 확장하는 데 있어 유효한 기술적 기반이 될 수 있다. 이러한 연구 결과는 SPPW 공정을 기반으로 정밀성과 내구성이 요구되는 응용에서의 구조 최적화와 설계를 가능하게 하며, 고효율 고종횡비 구조물 제작 기술의 실질적 적용 가능성을 확대하는 데 기여할 것이다.

ACKNOWLEDGMENTS

본 연구는 대한민국 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구이며(No. NRF-2023R1A2C3006499), 정부(산업통상자원부)의 재원으로 한국산업기술진흥원의 지원을 받아 수행된 연구임(No. 141588607, 우주항공/소형원전/방위산업 특화 적층제조기술 혁신 얼라이언스 구축, 중견기업-지역 혁신 얼라이언스 지원사업).

REFERENCES

- 1.

Jiang, S., Shi, T., Zhan, X., Xi, S., Long, H., Gong, B., Li, J., Cheng, S., Huang, Y., Tang, Z., (2015), Scalable fabrication of carbon-based mems/nems and their applications: A review, Journal of Micromechanics and Microengineering, 25(11), 113001.

10.1088/0960-1317/25/11/113001

- 2.

Kim, M. S., Shin, S., Kim, W. Y., Lee, S. H., Park, S. R., Kim, S., Cho, Y. T., (2025), Formation of multiscale porous surfaces via evaporation-induced aggregation of imprinted nanowires with highly viscous photocurable materials, International Journal of Precision Engineering and Manufacturing, 26(1), 217-225.

10.1007/s12541-024-01136-y

- 3.

Soppera, O., Jradi, S., Lougnot, D. J., (2008), Photopolymerization with microscale resolution: Influence of the physico‐chemical and photonic parameters, Journal of Polymer Science Part A: Polymer Chemistry, 46(11), 3783-3794.

10.1002/pola.22727

- 4.

Ceyssens, F., Chaudhri, B. P., Van Hoof, C., Puers, R., (2013), Fabrication process for tall, sharp, hollow, high aspect ratio polymer microneedles on a platform, Journal of Micromechanics and Microengineering, 23(7), 075023.

10.1088/0960-1317/23/7/075023

- 5.

Lee, K., Lee, H. C., Lee, D. S., Jung, H., (2010), Drawing lithography: Three‐dimensional fabrication of an ultrahigh‐aspect‐ratio microneedle, Advanced Materials, 22(4), 483-486.

10.1002/adma.200902418

- 6.

Jacobsen, A. J., Barvosa‐Carter, W., Nutt, S., (2007), Micro‐scale truss structures formed from self‐propagating photopolymer waveguides, Advanced Materials, 19(22), 3892-3896.

10.1002/adma.200700797

- 7.

Takahashi, H., Kan, T., Lee, G., Dönmez, N., Kim, J., Park, J., Kim, D., Heo, Y. J., (2020), Self-focusing 3D lithography with varying refractive index polyethylene glycol diacrylate, Applied Physics Express, 13(7), 076503.

10.35848/1882-0786/ab9ba3

- 8.

Kim, S., Lee, H., Choi, H., Yoo, K.-Y., Yoon, H., (2022), Investigation on photopolymerization of PEGDA to fabricate high-aspect-ratio microneedles, RSC Advances, 12(16), 9550-9555.

10.1039/D2RA00189F

- 9.

Zhang, J., Saravanamuttu, K., (2006), The dynamics of self-trapped beams of incoherent white light in a free-radical photopolymerizable medium, Journal of the American Chemical Society, 128(46), 14913-14923.

10.1021/ja0645335

- 10.

Jacobsen, A. J., Barvosa-Carter, W., Nutt, S., (2007), Compression behavior of micro-scale truss structures formed from self-propagating polymer waveguides, Acta Materialia, 55(20), 6724-6733.

10.1016/j.actamat.2007.08.036

- 11.

Li, H., Qi, Y., Malallah, R. e., Sheridan, J. T., (2015), Modeling the nonlinear photoabsorptive behavior during self-written waveguide formation in a photopolymer, Journal of the Optical Society of America B, 32(5), 912-922.

10.1364/JOSAB.32.000912

- 12.

Lu, C., Hsieh, M. T., Huang, Z., Zhang, C., Lin, Y., Shen, Q., Chen, F., Zhang, L., (2022), Architectural design and additive manufacturing of mechanical metamaterials: A review, Engineering, 17, 44-63.

10.1016/j.eng.2021.12.023

- 13.

Mao, Y.-J., Xu, L., Lin, H., Li, J., Yan, D.-X., Zhong, G.-J., Li, Z.-M., (2022), Effective electromagnetic interference shielding properties of micro-truss structured CNT/Epoxy composites fabricated based on visible light processing, Composites Science and Technology, 221, 109296.

10.1016/j.compscitech.2022.109296

- 14.

Chen, F. H., Pathreeker, S., Biria, S., Hosein, I. D., (2017), Synthesis of micropillar arrays via photopolymerization: An in situ study of light-induced formation, growth kinetics, and the influence of oxygen inhibition, Macromolecules, 50(15), 5767-5778.

10.1021/acs.macromol.7b01274

- 15.

Bauer, J., Meza, L. R., Schaedler, T. A., Schwaiger, R., Zheng, X., Valdevit, L., (2017), Nanolattices: An emerging class of mechanical metamaterials, Advanced Materials, 29(40), 1701850.

10.1002/adma.201701850

- 16.

Yang, M., Kowsari, K., Myrie, N. O., Espinosa-Hoyos, D., Jagielska, A., Kim, S., Fang, N. X., Van Vliet, K. J., (2022), Additive manufacturing of high aspect-ratio structures with self-focusing photopolymerization, Light: Advanced Manufacturing, 3(3), 542-571.

10.37188/lam.2022.032

- 17.

Zhang, Y., Yu, J., Liu, Y., Liu, P., Tang, X., Zhang, Y., Liu, Z., Yuan, L., (2024), Photopolymer self-growing technology: Towards multifunctional lab-on-fiber, Optics & Laser Technology, 168, 109815.

10.1016/j.optlastec.2023.109815

- 18.

Biria, S., Hosein, I. D., (2017), Control of morphology in polymer blends through light self-trapping: An in situ study of structure evolution, reaction kinetics, and phase separation, Macromolecules, 50(9), 3617-3626.

10.1021/acs.macromol.7b00484

- 19.

Tan, J. Y., Li, Y., Chamani, F., Tharzeen, A., Prakash, P., Natarajan, B., Sheth, R. A., Park, W. M., Kim, A., Yoon, D., (2022), Experimental validation of diffraction lithography for fabrication of solid microneedles, Materials, 15(24), 8934.

10.3390/ma15248934

Biography

- Jun Ho Song

M.Sc. candidate in the Department of Smart Manufacturing Engineering, Changwon National University. His research interest is Nano-microstructure fabrication technology.

- Woo Young Kim

Postdoctoral Researcher in the Department of Smart Manufacturing Engineering, Changwon National University. His research interests are surface engineering and nano-micro technology.

- Seungwoo Shin

Postdoctoral Researcher in the Department of Advanced Battery Manufacturing Systems, Korea Institute of Machinery & Materials. His research interests are surface engineering and nano-micro technology.

- Seok Kim

Associate Professor in the School of Mechanical Engineering in Yonsei University. His research interests are multiscale manufacturing with functional materials for energy, environmental, and biological applications.

- Young Tae Cho

Professor in the Department of Mechanical Engineering at Changwon National University. His research interests include welding/joining, additive manufacturing, laser processing, nano-micro fabrication, imprinting, superhydrophobic surfaces, and printed electronics.