ABSTRACT

The polymer electrolyte membrane fuel cell (PEMFC) generates electrical energy through electrochemical reactions and is a key technology for sustainable energy. The electrolyte membrane significantly affects performance under varying conditions. This study examines the impact of membrane thickness and relative humidity (RH) on PEMFC performance using j-V curves and electrochemical impedance spectroscopy (EIS). Experiments were conducted with membrane thicknesses of 30, 15, and 5 μm under RH conditions of 100%-100% and 100%-0%. Under RH 100%-100%, performance improved as the membrane thickness decreased, with values of 954, 1050, and 1235 mW/cm² for the 30, 15, and 5 μm membranes, respectively. The 5 μm membrane demonstrated a 23% performance improvement over the 30 μm membrane. Under RH 100%-0%, performances were 422, 642, and 852 mW/cm², with degradation rates of 55.8%, 39.0%, and 32.1%. The 5 μm membrane exhibited the lowest degradation rate, indicating superior performance under low humidity. These results suggest that thinner membranes generally enhance performance and maintain efficiency even in dry conditions.

-

KEYWORDS: Polymer electrolyte membrane fuel cell, Membrane electrolyte assembly, Relative humidity, Reinforced electrolyte membrane, Electrochemical impedance spectroscopy

-

KEYWORDS: 고분자 전해질막 연료전지, 막 전극 접합체, 상대습도, 강화 전해질막, 전기화학적 임피던스 분광법

1. 서론

연료전지는 고효율, 친환경 에너지 변환 장치로서 지속 가능한 에너지 기술의 핵심으로 주목받고 있다

[1,

2]. 특히, 고분자 전해질막 연료전지(Polymer Electrolyte Membrane Fuel Cell, PEMFC)는 낮은 작동 온도, 높은 전력 밀도 등의 장점을 갖고 있어 수소 연료전지 자동차, 휴대용 전원 및 산업용 발전 시스템 등 다양한 분야에서 응용되고 있다

[3-

5].

PEMFC의 핵심 부품인 전해질막(Electrolyte membrane)은 뛰어난 수소 이온(Proton) 전도성을 갖는다

[6,

7]. PEMFC의 성능을 높이는 방법 중 하나는 두께가 얇은 전해질막을 사용하는 것이며, 전해질막의 두께가 얇아지면 수소 이온이 이동하는 거리가 감소한다

[8]. 이온 이동 경로가 짧아짐에 따라 R

ohm (Ohmic Resistance)이 감소해서 성능과 효율이 향상되고, 전해질막 내부에서 H

2O의 이동이 쉬워지며, 결과적으로 수분 관리에 용이 해진다

[7,

9,

10]. 하지만 전해질막의 두께가 얇아짐에 따라 기계적 강성 저하를 유발하고 내구성 또한 저하되게 된다. 이를 해결하기 위해 본 연구에서는 ePTFE (Expanded Polytetrafluorethylene) 기반 강화 전해질막을 사용하였다. ePTFE 기반 강화 전해질막은 기존의 전해질막과 달리 기계적 강성이 뛰어나며 이는 내구성에 대한 보장으로 이어진다

[11]. 결과적으로, ePTFE 기반 강화 전해질막을 사용한 PEMFC는 낮은 상대습도 조건에서 안정적으로 높은 성능을 낼 수 있다는 장점이 있다

[12,

13].

일반적으로 PEMFC는 산화극와 환원극 모두 상대습도(Relative Humidity, RH) 100% 조건에서 작동하므로 별도의 전력을 소모하는 보조적인 가습장치가 필요하다

[14]. PEMFC 이외의 보조적인 가습장치는 PEMFC 시스템 전체의 효율을 낮추기 때문에 많은 연구자들은 추가적인 가습장치가 없는 낮은 상대습도에서의 연구를 진행하여 시스템 효율 개선을 목표로 하고 있다

[15]. Yoshida 등에 따르면 Toyota 사의 ‘Mirai’ 수소 연료전지 자동차에 사용되는 무가습 시스템(Humidifier-less System)은 기존 시스템에 비해 15 L의 부피 절감과 13 kg의 무게 절감이 가능하다고 보고한 바 있다. 이는 수소 연료전지 자동차와 같은 운송수단에 있어서 지대한 영향을 미치는 조건이다. 건조한 조건의 가스 공급은 전해질막의 내구성에 좋지 않은 영향을 미친다는 것은 간과할 수 없는 부분이지만 이를 해결하기 위해 카운터 플로우(Counter Flow) 방식을 이용함과 동시에 전해질막에 충분한 가습이 가능하도록 얇은 두께의 전해질막을 사용했다

[16]. 무가습 시스템이 운송수단의 시스템 효율 개선 등 긍정적인 영향을 미치는 것은 사실이고, 이에 대한 연구가 활발히 진행되고 있지만 현재까지 진행되고 있는 연구들에서 무가습 시스템에 최적화된 결과를 찾기는 어려운 실정이다. 이에 따라 본 연구에서는 무가습 시스템과 유사한 저습 조건에서의 운전을 실험에 적용하고자 했으며, Kim 등의 연구에 따르면 상대습도의 감소가 PEMFC의 성능 저하를 유발하는 것으로 보고되었다

[17]. 이와 같은 이유로 환원극의 상대습도를 100% 조건과 0% 조건으로 설정하였고, 세 가지 두께의 전해질막을 사용하여 두 가지 변수에 대한 상관적인 성능 분석을 진행하고자 한다. 더불어, 저습 운전은 전해질막에 매우 가혹한 조건이며, 전해질막 박막화 현상 및 전해질막에 천공이 발생할 가능성이 있다. 이를 우려하여 내구성 측면에서의 개선점을 찾고자 ePTFE 기반 강화 전해질막을 적용하여 실험을 진행하고자 한다.

성능에 대한 분석은 전류밀도 전압 곡선(j-V Curve)과 전기화학적 임피던스 분광법(Electrochemical Impedance Spectroscopy, EIS)을 통해 진행된다. 전류밀도 전압 곡선을 통해서 각 전압에 대한 전력밀도와 전류밀도를 분석하고, 전기화학적 임피던스 분광법을 통해 R

ohm과 R

ct (Charge Transfer Resistance)를 비교하여 전기화학 반응에서 일어나는 저항들을 분석할 것이다

[7].

2. 실험 방법

2.1 셀 제작

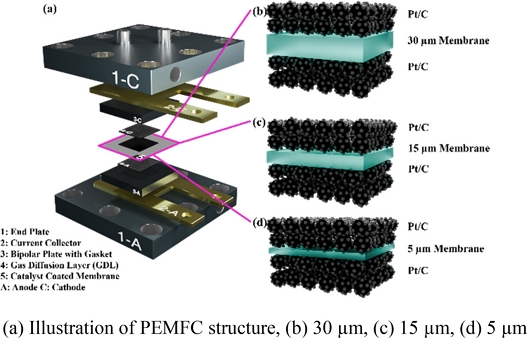

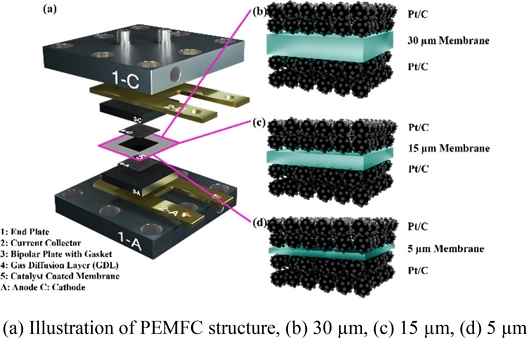

셀은 막 전극 접합체, 분리판(Bipolar Plate), 전류 집전체, 엔드 플레이트로 구성되며,

Fig. 1(a)와 같이 조립된다. 분리판은 흑연 소재로 이루어져 있으며, 단일 채널 사형 구조를 갖고 있다. 두께는 10 mm, 이고 유로(Channel)과 리브(Rib)의 두께는 각각 0.5 mm이다. 전류 집전체는 전자의 이동을 높이기 위해서 황동에 금 도금 처리를 통해 제작되었으며, 두께는 2 mm이다. 또한 전기 절연을 위해 아노다이징 공정이 적용된 알루미늄 소재로 제작되고 8개의 홀이 밀링 가공된 엔드 플레이트를 사용했다. 이를 통해 균일한 힘을 가하여 기체 누출 방지, 전기적 접촉 저항 최소화, 반응 면적의 균일도 유지를 하였다.

Fig. 1Schematic of the PEMFC, and varying thickness of membrane

2.2 막 전극 접합체 제작

ePTFE 기반 강화 전해질막은 PTFE (Polytetrafluorethylene)를 기계적 인장력을 통해 다공성 구조를 가지는 나노 기공재로 만든 후 전해질 이오노머를 함침시킨다. 이후 가교 반응을 통해 이오노머를 고정시키게 되며, 이렇게 제작된 ePTFE 기반 강화 전해질막은 높은 이온 전도성과 기계적 강성을 확보하게 된다.

Figs. 1(b)-

1(d)에서 보이는 것처럼, 세 가지 종류의 ePTFE 기반 강화 전해질막은 GreenMem305, GreenMem315, GreenMem330 (SANG-A FRONTEC, Republic of Korea)을 사용했다

[18]. ePTFE 기반 강화 전해질막은 PTFE를 통해 기계적 내구성을 강화하였으며, 실험에 사용된 ePTFE 기반 강화 전해질막의 두께는 각각 30, 15, 5 μm이다.

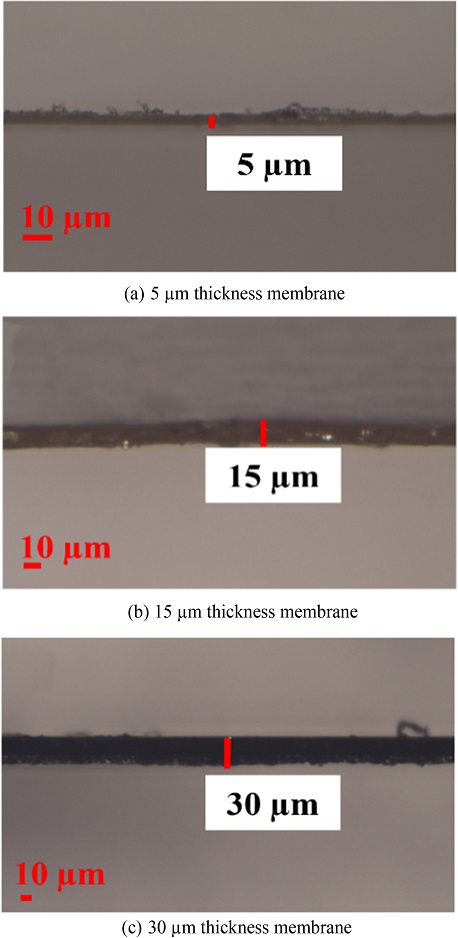

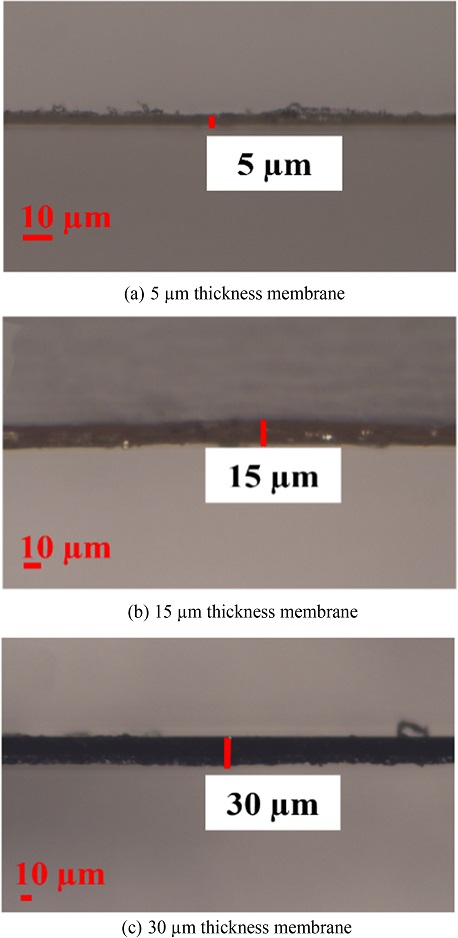

Fig. 2는 광학 현미경(OLYMPUS, BX60M, Japan)을 이용하여 ePTFE 기반 강화 전해질막의 두께를 측정한 그림이다.

Figs. 2(a)-

2(c)는 광학현미경을 통해 측정한 결과로, 각각 5, 15, 30 μm로 측정된 것을 확인할 수 있었다.

Fig. 2Optical microscope images varying membrane thickness

촉매잉크는 Pt/C (40 wt%; TANAKA PRECIOUS METAL GROUP Co., Japan), Nafion

® ionomer emulsion (5.0 wt%; Sigma-Aldrich, United States), isopropyl alcohol (Daejung Chemicals and Metals Co., Republic of Korea)을 모두 바이알에 넣은 후 볼텍스 믹서로 5분간 용액을 균일하게 혼합시켰다. 이후 초음파분산기로 40분간 분산시켰으며, 고르게 분산시킨 촉매 잉크를 스프레이를 이용해 면적 5 cm

2 크기의 ePTFE 기반 강화 전해질막 양쪽 면에 백금의 증착량이 0.12 mg/cm

2 되도록 분사하였다. 또한, 두 개의 기체확산층 36BB (SGL Carbon Inc., Germany)와 두 개의 가스켓(PTFE sheet, Tommy Heco Co., Republic of Korea)을 전해질막에 대칭적으로 적층한 것을

Fig. 1(a)에서 확인할 수 있다. 본 연구에서는 앞서 설명한 방식으로 ePTFE 기반 강화 전해질막 두께에 따른 세 종류의 막 전극 접합체를 제작했다.

실험 조건으로 전해질막의 두께가 다른 세 개의 셀은 모두 80oC의 온도 조건에서 진행되었으며, 산화극와 환원극에 수소와 공기가 각각 0.2, 0.6 L/min의 유량으로 공급되었다. 세 개의 셀은 0.6 V, 대기압 그리고 상대습도 100%-100%의 조건에서 최소 5시간 동안 전류가 일정해질 때까지 활성화 과정이 진행되었다. 셀의 활성화가 끝난 직후 전류밀도 전압 곡선과 전력밀도 곡선을 통한 성능 평가와 전기화학적 임피던스 분광법을 통한 저항 분석이 진행되었으며, 각각의 세 개의 셀에 대해 산화극와 환원극 조건을 상대습도 100%-100% 및 상대습도 100%-0%로 설정했다.

전류밀도 전압 곡선과 전력밀도 곡선은 PEMFC 시험 장치(CNL Energy Inc., Republic of Korea)를 통하여 진행했다. 산화극와 환원극의 상대습도 100%-100%와 상대습도 100%-0% 조건에서 전류밀도 전압 곡선과 전력 밀도 곡선을 분석했다.

전류밀도 전압 곡선을 측정한 직후, ZIVE SP10 (WonATech Co., Republic of Korea)을 이용하여 PEMFC의 전기화학적 임피던스 분광법을 통해 저항을 분석하였다. 측정 조건은 0.6V, 0.1-100 kHz의 주파수 범위를 사용했다. 산화극와 환원극의 상대습도 100%-100%와 상대습도 100%-0%의 조건에서 0.6 V에서의 전기화학적 임피던스 분광법을 통해 Rohm과 Rct를 분석했다.

3. 결과 및 토의

본 연구에서는 전해질막 두께에 따른 성능을 분석하기 위해 30, 15, 5 μm 와 같이 세 가지 두께의 강화 전해질막을 사용했으며, 전해질막의 두께가 얇아질수록 기계적 강성에 의한 내구성 결함이 발생하므로 이를 보완하기 위해 본 연구에서는 기계적 강성이 우수한 ePTFE 기반 강화 전해질막을 적용하였다.

모든 전해질막에 대해 상대습도에 따른 성능저하율 분석을 진행하였으며, 전해질막의 두께가 PEMFC의 성능에 미치는 영향을 분석하였다. 모든 강화 전해질막에 대한 실험 성능은

Table 1에 제시하였으며,

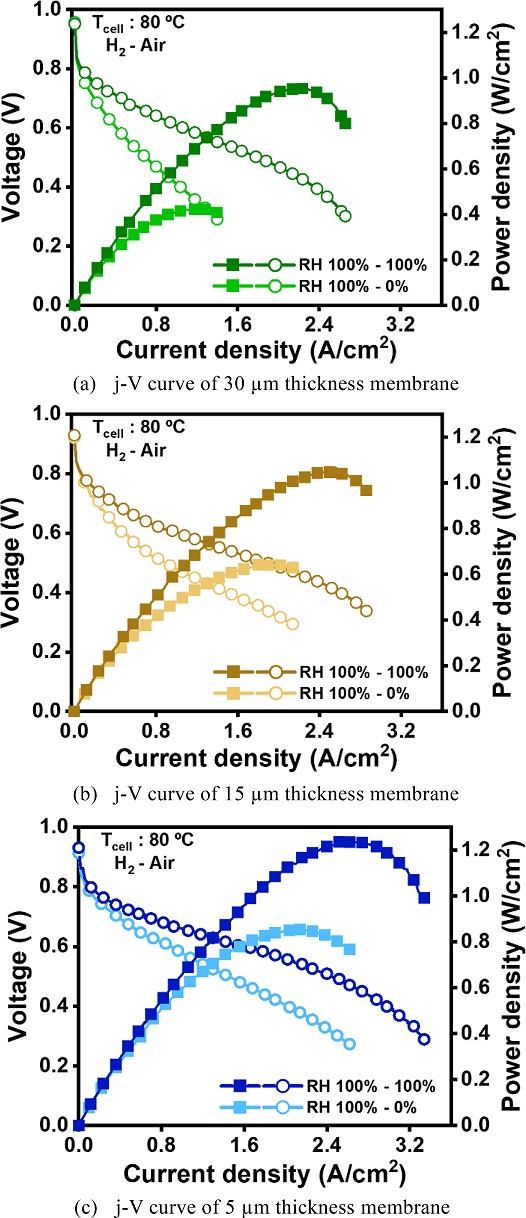

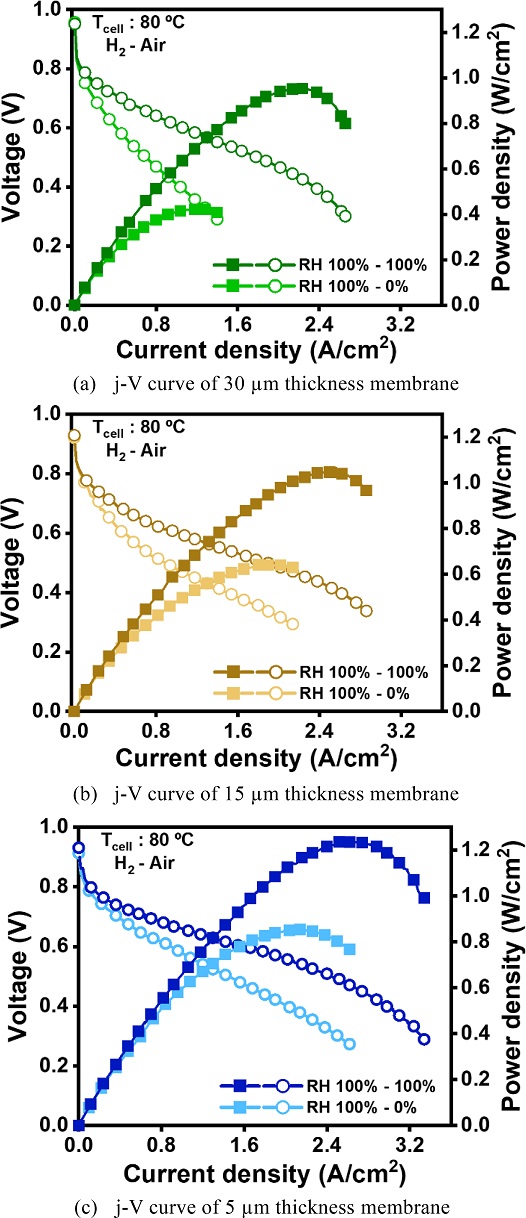

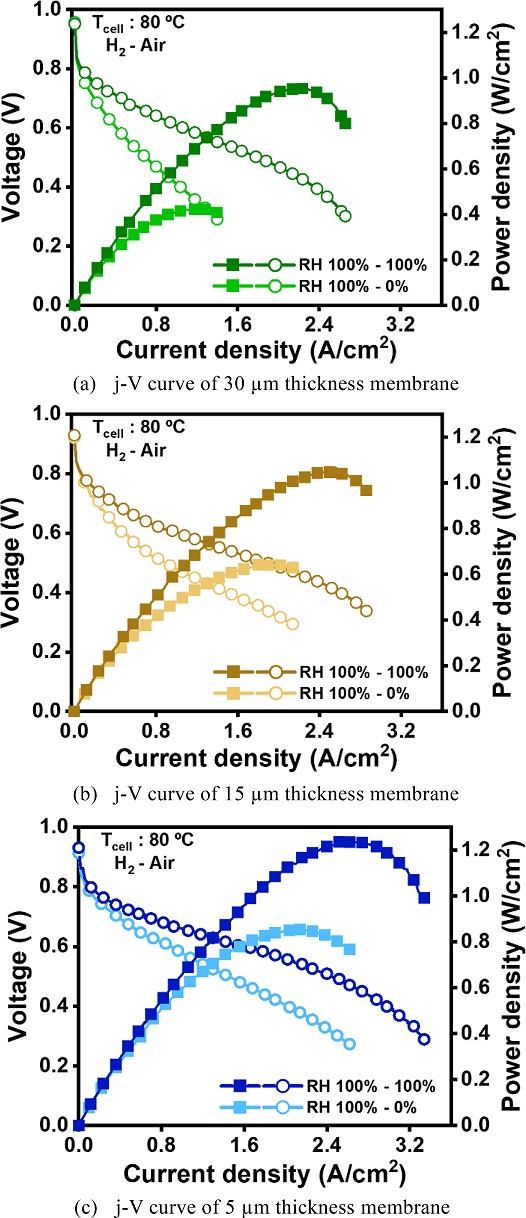

Fig. 3에서는 전류밀도 전압 곡선을 통해 전해질막 두께와 상대습도 조건에 따른 성능 변화를 확인할 수 있다.

Table 1 Variation of peak power density with membrane thickness and RH

Table 1

|

RH 100%-100% |

RH 100%-0% |

|

30 µm [mW/cm2] |

954 |

422 |

|

15 µm [mW/cm2] |

1,050 |

642 |

|

5 µm [mW/cm2] |

1,235 |

852 |

Fig. 3 Performance comparison of reinforced membrane PEMFCs based on membrane thickness and RH conditions

Fig. 3(a)는 30 μm 두께의 강화 전해질막을 사용한 PEMFC의 전류밀도 전압 곡선이다. 상대습도 100%-100% 조건에서의 최대 전력밀도는 954 mW/cm

2 이며 상대습도 100%-0% 조건에서의 최대 전력밀도는 422 mW/cm

2이다. 30 μm 두께의 강화 전해질막을 사용한 PEMFC 셀에서는 상대습도 100%-100% 대비 상대습도 100%-0% 조건에서 55.8%의 성능 저하율을 보였다.

Fig. 3(b)는 15 μm 두께의 강화 전해질막을 사용한 PEMFC의 전류밀도 전압 곡선이다. 상대습도 100%-100% 조건에서의 최대 전력밀도는 1,050 mW/cm

2이며, 상대습도 100%-0% 조건에서의 최대 전력 밀도는 642 mW/cm

2 로 39.0%의 성능 저하율을 보였다. 이는 상대습도 100%-100% 조건에서 30 μm 대비 9.2%의 성능 향상과 상대습도 100%-0% 조건에서 30 μm 대비 34.3%의 성능 향상이 이루어 졌음을 나타낸다.

Fig. 3(c)는 5 μm 두께의 강화 전해질막을 사용한 PEMFC의 전류밀도 전압곡선이다. 상대습도 100%-100% 조건에서의 최대 전력밀도는 1,235 mW/cm

2 이며, 상대습도 100%-0% 조건에서의 최대 전력밀도는 852 mW/cm

2이다. 5 μm 두께의 강화 전해질막을 사용한 PEMFC에서는 상대습도 100%-100% 대비 상대습도 100%-0%의 조건에서 32.1%의 성능 저하율을 보였다.

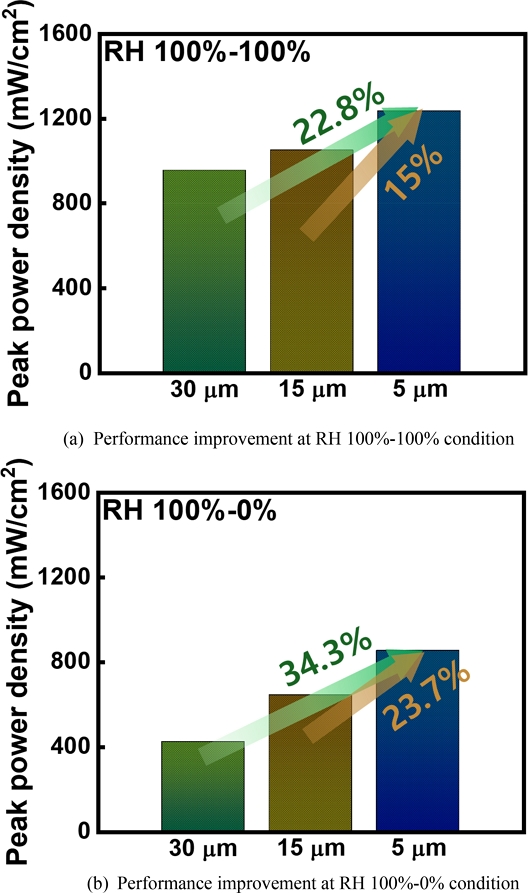

Fig. 4에서는 성능 향상율을 막대 그래프로 시각화 한 것을 확인할 수 있다.

Figs. 4(a)에서 볼 수 있듯이 5 μm의 강화 전해질막은 상대습도 100%-100% 조건에서 30 μm 대비 22.8%, 15 μm 대비 15.0%의 성능 향상을 보였으며,

4(b)처럼 5 μm의 강화 전해질막은 상대습도 100%-0% 조건에서 30 μm 대비 34.3%, 15 μm 대비 24.7%의 성능 향상을 보였다. 또한, 상대습도 100%-100% 대비 상대습도 100%-0% 에서의 성능을 비교했을 경우 5 μm의 강화 전해질막이 32.1%로 가장 적은 성능 저하율을 보였다. 이와 같은 결과는 전해질막 두께가 감소함에 따라 이온 전도성의 향상과 R

ohm의 감소가 성능 향상에 영향을 미쳤음을 시사하고 있으며, 얇은 두께의 전해질막은 고습 대비 저습 조건에서 성능 저하율이 가장 적음을 보여주고 있다. 다만, 일반적인 전해질막의 경우 지나치게 두께가 얇아지면 전해질막에 천공이 생기거나 전해질막 박막화 현상이 발생할 수 있으나 본 연구에서는 알려진 바와 같이 ePTFE 기반 강화 전해질막을 사용하여 내구성과 관련된 문제에 대해 큰 우려 없이 진행되었다

[19].

Fig. 4 Bar graph of peak power density performance improvement rate

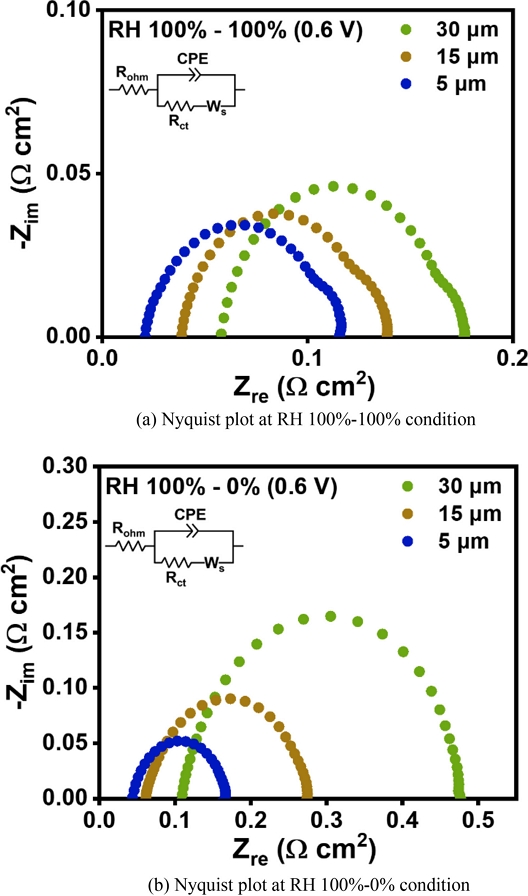

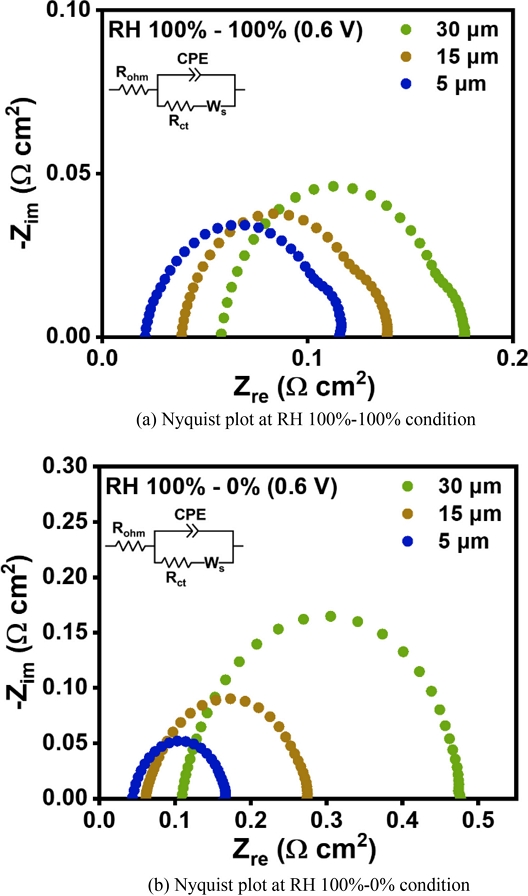

전류밀도 전압 곡선을 통한 성능 측정 직후 저항 분석을 위해 전기화학적 임피던스 분광법을 수행하였다. EIS를 통해 R

ohm와 R

ct를 분석할 수 있으며,

Fig. 5에서는 수행한 전기화학 임피던스 분광법을 나이퀴스트 플롯(Nyquist Plot) 형태로 나타낸 것을 확인할 수 있다. x축은 Z

re로 전해질막 및 전극 내부 저항을 나타내며, y축은 –Z

im로 전기화학적 반응 지연을 나타낸다. 반원의 왼쪽 x축 절편인 고주파 영역을 통해 R

ohm에 대한 분석을, 반원의 크기를 통해 R

ct에 대한 분석을 할 수 있다.

Table 2에서는 전기화학적 임피던스 측정을 통해 분석한 R

ohm의 자세한 수치를 확인할 수 있다.

Fig. 5 EIS measurement for PEMFC with different membrane thickness and RH condition

Table 2 Variation of ohmic resistance with membrane thickness and RH

Table 2

|

RH 100%-100% |

RH 100%-0% |

|

30 µm [Ω·cm2] |

0.056 |

0.108 |

|

15 µm [Ω·cm2] |

0.038 |

0.061 |

|

5 µm [Ω·cm2] |

0.031 |

0.042 |

먼저, 상대습도 100%-100%에서의 전해질막 두께에 따른 분석을 진행하였다. 30 μm 강화 전해질막의 Rohm은 0.056 Ω·cm2로 가장 컸고, 15 μm은 0.038 Ω·cm2로 30 μm대비 31.3% 감소했으며, 5 μm은 0.031 Ω·cm2로 30 μm 대비 55.1%, 15 μm 대비 20.1% 감소하였다. 이를 통해 전해질막 두께가 얇아질수록 Rohm이 작아지는 경향을 보이는 것을 확인하였다. RH 100%-0%에서도 마찬가지로 30 μm은 0.108 Ω·cm2, 15 μm은 0.061 Ω·cm2로 30 μm 대비 43.5% 감소하였으며, 5 μm은 0.042 Ω·cm2로 30 μm 대비31.2%, 15 μm 대비 31.3% 감소하여 상대습도 100%-100%의 조건에서 측정한 EIS와 같은 경향을 보였다.

R

ct의 경우, 나이퀴스트 플롯에서 반원의 지름을 통해 분석할 수 있다.

Table 3 에서는 전기화학적 임피던스 측정을 통해 분석한 R

ct의 자세한 수치를 확인할 수 있다. 먼저, 상대습도 100%-100%일 때, x절편을 통해 계산한 반원의 크기는 30 μm의 경우 0.114 Ω·cm

2, 15 μm의 경우는 0.094 Ω·cm

2로 30 μm 대비 1 7 .7% 감소하였으며, 5 μm의 경우 0.091 Ω·cm

2로 30 μm 대비 20.0%, 15 μm 대비 2.8% 감소하였으며, 전해질막의 두께가 얇아질수록 반원 지름의 크기가 작아지는 것을 확인할 수 있었다. 마찬가지로 상대습도 100%-0%일 때도 30 μm의 경우 0.367 Ω·cm

2, 15μm의 경우 0.213 Ω·cm

2 로 30 μm 대비 42.3% 감소하였으며, 5 μm의 경우 0.122 Ω·cm

2로 30 μm 대비 75.8%, 15 μm 대비 42.8% 감소하는 경향을 보였다. 또한, 고습 조건에서 전해질막 두께에 따른 반원 지름 간의 크기 차이에 비해 저습 조건에서 전해질막 두께에 따른 반원 지름 간의 크기 차이가 큰 모습을 확인할 수 있다. 이를 통해 모든 강화 전해질막이 저습 조건이 주어짐에 따라 건조해지면서 이온 전도성이 감소하였고 R

ct가 증가한 것을 확인할 수 있다

[20]. 또한, 상대습도 100%-0% 조건에서의 5 μm 강화 전해질막은 상대습도 100%-100% 조건에서의 30 μm 강화 전해질막과 비슷한 정도의 R

ct가 발생하는 것을 알 수 있었다. 이와 같은 결과는 얇은 두께의 전해질막을 사용하는 것이 저습 조건에서의 운전에 적합하고 무가습 시스템을 적용하는 것에 적합한 조건임을 시사하고 있다.

Table 3 Variation of charge transfer resistance with membrane thickness and RH

Table 3

|

RH 100%-100% |

RH 100%-0% |

|

30 µm [Ω·cm2] |

0.114 |

0.367 |

|

15 µm [Ω·cm2] |

0.094 |

0.213 |

|

5 µm [Ω·cm2] |

0.091 |

0.122 |

실험을 통해 얻어낸 결과를 토대로 본 연구에서는 강화 전해질막의 두께 조절을 통해 PEMFC의 성능 유지를 위한 방향성을 제시하며, 운송수단과 같은 실제 환경에서 무가습 시스템을 적용한 운전이 무게와 부피의 절감을 유도하고 이를 통해 연비 측면에서 유리한 고지를 점할 수 있음을 강조한다. 또한, 본 연구는 단기적인 성능 평가에 초점을 맞춰 진행했기 때문에 추후에는 정밀화 된 내구성 분석을 위해 장기적인 운전 조건에서의 성능 평가가 필요할 것이라고 생각된다.

4. 결론

PEMFC는 전기화학적인 반응을 통해 친환경적으로 전기를 생산하는 기술로 주목받고 있다. 현재, PEMFC의 성능 개선을 위해 노력하고 있는 실정이며, 내구성 또한 중요하게 고려되어야 한다. 이에 따라 본 연구에서는 5 μm 두께의 일반 전해질막을 사용하게 된다면 내구성에 대한 문제로 성능 열화가 발생할 수 있으므로 ePTFE 기반 강화 전해질막을 사용하여 가혹한 습도 조건인 상대습도 100%-0%에서도 두께에 따른 성능 비교와 성능 방어율에 대한 분석을 진행할 수 있었다. 연구 결과, 전해질막 두께가 얇아짐에 따라 Rohm을 감소시키고 PEMFC의 성능이 향상되는 것을 확인하였다. 또한, 저습 조건에서의 운전에 의해 Rct가 증가하여 PEMFC의 전반적인 성능이 감소함을 확인하였다. 모든 강화 전해질막이 상대습도 100%-100% 조건에 비해 상대습도 100%-0% 조건에서 Rct가 증가하는 것은 자명하다. 그러나, 5 μm의 상대습도 100%-0% 조건에서의 Rct 값과 30 μm의 상대습도 100%-100% 조건에서의 Rct 값은 거의 같은 것을 알 수 있었고, 이와 같은 결과는 무가습 시스템에서 강화 전해질막의 두께를 조절함으로써 성능 열화에 대한 문제를 해결함과 동시에 성능을 향상시킬 수 있음을 시사하고 있다.

본 연구에서는 ePTFE 기반 강화 전해질막을 사용함으로써 내구성 문제를 포함한 성능 열화에 대해 큰 우려 없이 실험을 진행하였지만 전해질막 두께가 얇아질수록 기계적인 강성을 포함한 내구성 문제가 발생할 수 있으므로 저습 조건에서의 실제 운전을 고려한다면 현재는 적절한 두께의 전해질막을 사용하는 것이 안정성 측면에서 적절하다고 결론을 내렸다. 또한, 장기간 운전에 대한 안정성까지 고려한다면 이온 전도성과 기계적 내구성을 균형 있게 유지하는 적절한 두께의 전해질막을 선택하는 것이 중요할 것으로 예상된다.

본 연구는 강화 전해질막 두께 및 저습 조건이 PEMFC의 성능에 미치는 영향을 분석하고, 전기화학적 임피던스 분광법을 활용하여 전기화학적인 저항을 측정하여 성능 변화에 대한 분석을 하였다. 이는 전해질막 최적화 및 다양한 작동 조건에서의 PEMFC 성능에 대한 연구와 친환경 재생 에너지 발전에 기여할 것이라고 사료된다.

ACKNOWLEDGMENTS

본 연구는 한국연구재단(NRF)(No. RS-2023-00209146)와 한국에너지기술평가원(KETEP) 및 산업통상자원부(MOTIE) (No. RS-2024-00398166)의 지원을 받았습니다.

REFERENCES

- 1.

Taner, T., (2021), The novel and innovative design with using h2 fuel of PEM fuel cell: Efficiency of thermodynamic analyze, Fuel, 302, 121109.

10.1016/j.fuel.2021.121109

- 2.

Amamou, A. A., Kelouwani, S., Boulon, L., Agbossou, K., (2016), A comprehensive review of solutions and strategies for cold start of automotive proton exchange membrane fuel cells, Ieee Access, 4, 4989-5002.

10.1109/ACCESS.2016.2597058

- 3.

Shimpalee, S., Ohashi, M., Van Zee, J., Ziegler, C., Stoeckmann, C., Sadeler, C., Hebling, C., (2009), Experimental and numerical studies of portable PEMFC stack, Electrochimica Acta, 54(10), 2899-2911.

10.1016/j.electacta.2008.11.008

- 4.

Chen, X., Long, S., He, L., Wang, C., Chai, F., Kong, X., Wan, Z., Song, X., Tu, Z., (2022), Performance evaluation on thermodynamics-economy-environment of PEMFC vehicle power system under dynamic condition, Energy Conversion and Management, 269, 116082.

10.1016/j.enconman.2022.116082

- 5.

Curtin, D. E., Lousenberg, R. D., Henry, T. J., Tangeman, P. C., Tisack, M. E., (2004), Advanced materials for improved PEMFC performance and life, Journal of Power Sources, 131(1-2), 41-48.

10.1016/j.jpowsour.2004.01.023

- 6.

Liu, L., Chen, W., Li, Y., (2016), An overview of the proton conductivity of nafion membranes through a statistical analysis, Journal of Membrane Science, 504, 1-9.

10.1016/j.memsci.2015.12.065

- 7.

O'hayre, R., Cha, S.-W., Colella, W., Prinz, F. B., (2016), Fuel cell fundamentals, John Wiley & Sons.

10.1002/9781119191766

- 8.

Ferreira, R. B., Falcão, D., Oliveira, V., Pinto, A., (2017), Experimental study on the membrane electrode assembly of a proton exchange membrane fuel cell: Effects of microporous layer, membrane thickness and gas diffusion layer hydrophobic treatment, Electrochimica Acta, 224, 337-345.

10.1016/j.electacta.2016.12.074

- 9.

Tsampas, M. N., Pikos, A., Brosda, S., Katsaounis, A., Vayenas, C. G., (2006), The effect of membrane thickness on the conductivity of nafion, Electrochimica Acta, 51(13), 2743-2755.

10.1016/j.electacta.2005.08.021

- 10.

Lin, H.-L., Yu, T. L., Han, F.-H., (2006), A method for improving ionic conductivity of nafion membranes and its application to PEMFC, Journal of Polymer Research, 13, 379-385.

10.1007/s10965-006-9055-9

- 11.

Xing, Y., Liu, L., Li, Z., Li, Y., Fu, Z., Li, H., (2022), Performance of an ePTFE-reinforced membrane electrode assembly for proton-exchange membrane fuel cells, Energy & Fuels, 36(18), 11177-11185.

10.1021/acs.energyfuels.2c01974

- 12.

Choi, K.-H., Peck, D.-H., Kim, C. S., Shin, D.-R., Lee, T.-H., (2000), Water transport in polymer membranes for PEMFC, Journal of Power Sources, 86(1-2), 197-201.

10.1016/S0378-7753(99)00420-6

- 13.

Atifi, A., Mounir, H., El Marjani, A., (2014), Effect of internal current, fuel crossover, and membrane thickness on a PEMFC performance, Proceedings of the International Renewable and Sustainable Energy Conference, 907-912.

10.1109/IRSEC.2014.7059860

- 14.

Jeon, D. H., Kim, K. N., Baek, S. M., Nam, J. H., (2011), The effect of relative humidity of the cathode on the performance and the uniformity of PEM fuel cells, International Journal of Hydrogen Energy, 36(19), 12499-12511.

10.1016/j.ijhydene.2011.06.136

- 15.

Yoshida, H., Sawa, T., Hyakudome, T., Ishibashi, S., Tani, T., Iwata, M., Moriga, T., (2011), The high efficiency multi-less (heml) fuel cell—a high energy source for underwater vehicles, buoys, and stations, Oceans 2011 IEEE-Spain, 1-6.

10.1109/Oceans-Spain.2011.6003656

- 16.

Yoshida, T., Kojima, K., (2015), Toyota mirai fuel cell vehicle and progress toward a future hydrogen society, The Electrochemical Society Interface, 24(2), 45.

10.1149/2.F03152if

- 17.

Kim, S., Hong, I., (2008), Effects of humidity and temperature on a proton exchange membrane fuel cell (PEMFC) stack, Journal of Industrial and Engineering Chemistry, 14(3), 357-364.

10.1016/j.jiec.2008.01.007

- 18.

- 19.

Borup, R., Meyers, J., Pivovar, B., Kim, Y. S., Mukundan, R., Garland, N., Myers, D., Wilson, M., Garzon, F., Wood, D., (2007), Scientific aspects of polymer electrolyte fuel cell durability and degradation, Chemical Reviews, 107(10), 3904-3951.

10.1021/cr050182l

- 20.

Santarelli, M., Torchio, M. F., (2007), Experimental analysis of the effects of the operating variables on the performance of a single PEMFC, Energy Conversion and Management, 48(1), 40-51.

10.1016/j.enconman.2006.05.013

Biography

- Gyutae Park

M.S. candidate in the School of Mechanical Engineering, Soongsil University. His research interests are in the field of fuel cells, with a special focus on the application of nanomaterials. He is passionate about exploring the potential of nanomaterials in fuel cell technology and their potential to revolutionize the field of energy conversion.

- Subin Jeong

M.S. candidate in the Department of Convergence of Energy Policy and Technology, Soongsil University. His research interest is in the field of fuel cells, especially the development of PEMFC performance.

- Youngjae Cho

B.S. candidate in the School of Mechanical Engineering, Soongsil University. His research interest is focused on enhancing water management by structurally modifying microporous layers to achieve stable fuel cell performance.

- Junseo Youn

M.S. candidate in the School of Mechanical Engineering, Soongsil University. He is interested in flexible power sources such as flexible polymer electrolyte fuel cells. He is also interested in thin film PCFC/SOFC formation using magnetron sputtering

- Jiwon Baek

M.S. candidate in the School of Mechanical Engineering, Soongsil University. She is interested in the development of flexible polymer electrolyte membrane fuel cells, high-temperature solid oxide fuel cells, and nanocatalysts for PEMFCs.

- Jooyoung Lim

B.S. candidate in the school of Chemical Engineering, Soongsil University. She is intereted in fuel cells, specifically focusing on the deposition of metals onto materials such as CNTs to enhance the activity of the oxygen reduction reaction.

- Dongjin Kim

M.S. candidate in the Department of Convergence of Energy Policy and Technology, Soongsil University. He is interested in the improvement of water management through optimization of porous media. He is also interested in diagnosing catalyst degradation in polymer electrolyte membrane fuel cells.

- Taehyun Park

Associate Professor in the School of Mechanical Engineering, Soongsil University. He received his Ph.D. in Mechanical and Aerospace Engineering from Seoul National University. His research interest is fuel cells (PEMFCs and SOFCs) and their systems for FCEVs, power plants, and portable power sources.