ABSTRACT

Materials such as titanium alloys, nickel alloys, and stainless steels are difficult to machine due to low thermal conductivity, work hardening, and built-up edge formation, which accelerate tool wear. Frequent tool changes are required, often relying on operator experience, leading to inefficient tool use. While modern machine tools include intelligent tool replacement systems, many legacy machines remain in service, creating a need for practical alternatives. This study proposes a method to autonomously determine tool replacement timing by monitoring machining process signals in real time, enabling automatic tool changes even on conventional machines. Tool wear is evaluated using current and vibration sensors, with the replacement threshold estimated from the maximum current observed in an initial user-defined interval. When real-time signals exceed this threshold, the system updates controller variables to trigger tool changes. Results show vibration data are more sensitive to wear, whereas current data provide greater stability. These findings indicate that a hybrid strategy combining both sensors can enhance accuracy and reliability of tool change decisions, improving machining efficiency for difficult-to-cut materials.

-

KEYWORDS: Difficult-to-cut materials, Autonomous tool change, Current signal, Accelerate signal, Tool wear prediction

-

KEYWORDS: 난삭재, 자율 공구 교체, 전류 신호, 가속도 신호, 공구 마모 예측

NOMENCLATURE

Tool Wear Decision Variable

Start Time of Initial Tool Condition Monitoring Interval (sec)

End Time of Initial Tool Condition Monitoring Interval (sec)

Spindle Motor Current Measured During Machining (A)

Maximum Current of the Spindle moator in the Initial Time (A)

Threshold Spindle Motor Current for The Decision of Tool Change (A)

1. 서론

제조 산업에서의 장비 및 공정 데이터는 공장 무인화와 휴먼 에러의 감소를 위해 더욱 중요하게 활용되고 있으며, 최근 자율 제조 공장에서는 이러한 데이터를 AI 분석을 통해 스스로 공정을 진단하고 개선하도록 지능형 솔루션들이 내재되고 있다

[1]. 최신 공작기계는 가공 공정 중에 대량의 데이터를 수집할 수 있도록 산업 표준 규격에 따라 제공하고 있지만, 기업에서는 레거시 장비도 여전히 많은 비중을 차지하고 있으므로, 공장의 무인화 운영을 위해 새로운 장비뿐만 아니라 기존 장비의 지능화도 요구되고 있다. 이러한 배경에서 기존 장비에서도 데이터를 효과적으로 취득 및 활용하고, 지능형 솔루션을 적용하기 위한 기술 개발이 필요하다.

한편, 티타늄 합금, 니켈 합금, 스테인리스 스틸과 같은 재료들은 낮은 열전도성과 가공 중에 발생하는 가공 경화 및 구성인선(Built-up Edge) 형성 등의 특성이 있어, 난삭재로 분류되고 있다

[2,

3]. 이러한 난삭재 가공은 빠른 공구 마모로 인한 잦은 공구 교체와 교체 시기를 일관되게 결정하기 어려운 문제를 안고 있다

[4,

5]. 따라서 난삭재 가공 등 공구 교체가 빈번한 가공에서는 유연한 공구 교체를 위해 공구 상태를 모니터링하여 작업자 개입 없이 교체하는 기술이 요구된다.

공정 모니터링을 통한 공구 마모 판별 및 수명 예측에 대한 연구는 공정 시의 진동, 전류, 비전 데이터를 활용하여 진행되어 왔다

[6-

15]. Twardowski는 공구 진동의 크기가 공구 마모 미치는 영향을 분석하여 공구 마모 분류 의사 결정을 할 수 있는 CART (Classification and Regression Trees)모델을 소개하였다

[6]. Ratava는 선삭 가공중에서 절삭 깊이, 이송속도 및 공구의 진동 정보를 사용하여 공구날의 치핑 및 파손을 감지할 수 있는 방법을 제시하였다

[7]. Qin은 티타늄 합금 밀링 가공 시 발생하는 공구 진동 데이터를 제시된 Siamese LSTM (Long Short-term Memory) 알고리즘을 통하여 공구의 마모 상태를 유추하는 방법을 소개하였다

[8]. Yang은 마모 모니터링의 정확도에 대한 다양한 가공조건의 영향을 극복하기 위해 온라인 진동 감쇠 특성 식별방법을 제안하였다

[9]. Lee는 유도전동기의 고정자 전류의 제곱과 모터 토크의 상관관계를 비교하여 공구 마모 시 발생하는 토크와 전류의 변화를 통해 모니터링 하는 방법을 제안하였다

[10]. Aldekoa은 브로칭 기계의 서보 모터 변수와 브로칭 공구의 상태 사이의 상관관계를 확립하는 결과를 제시하였다

[11]. Kundu은 전류와 공구 마모의 상관관계를 개선하기 위해 전류 신호의 외부 경계에 맞는 역 쌍곡선 코사인 함수의 평균을 활용한 새로운 전류센서 기반 HI (Health Indicator)를 제안하였다

[12]. Jang은 가공 작업 도중에, 공구의 끝단을 장착된 레이저를 활용하여 반사되는 빛의 경향을 관찰하여 얻은 이미지를 사용하여 공구의 마모 상태를 분석하는 CNN (Convolutional Neural Network) 모델을 제안하였다

[13]. Ma는 MODC(Multi-Scale 1D Convolution)와 MMFL (Multi-Model Fusion Learning)을 적용한 공구 마모 모니터링 모델을 제안하였다

[14]. Kumar는 스마트폰과 모바일 애플리케이션을 이용하여 사전에 훈련된 GoogLeNet을 활용한 비전 기반 공구 마모 판단 방법을 제시하였다

[15]. 하지만, 비전 기반 공구 상태 판단 방법은 장시간 가공이 진행됨에 따라 추가적인 판단 시간이 필요하므로 공정 시간이 증가하게 된다. 또한, 촬영 장비가 챔버 내부에서 차지하는 면적이 커 오염 문제가 발생하기 쉽고, 자동화가 어려운 한계가 존재한다.

상용 머시닝 센터는 최근 접촉식/비접촉식 센서를 활용하여 공구의 직경 및 길이를 측정하여 마모를 판단하거나, 스핀들 등에 장착된 센서를 통해서 공구 상태를 추정하는 솔루션을 탑재하고 있다

[16,

17]. 기존 레거시 장비에도 경제적으로 모니터링 기능을 추가하기 위한 연구는 지속적으로 이루어지고 있으나

[18,

19], 공구 상태 추정이 실제 교체로 연계되기 위해서는 공구별로 명확한 판단 기준이 마련되어야 한다. 또한, 기존 레거시 장비의 경우 공구 상태 판단 이후에 실제적인 자동 교체로 연계할 수 있는 기술이 요구된다.

본 연구에서는 솔리드 엔드밀을 대상으로 절삭가공 시 공정 신호 모니터링을 통해 공구교체를 판단하는 방법을 제안하고, 실제 공작기계에서 교체 판단에 의해 자율적인 공구 교환이 될 수 있는 방법을 제안한다. 제안한 방법은 학습에 의한 기존 방법과는 달리 학습데이터가 필요하지 않고, 공구 종류별로 학습 없이 수명 판단할 수 있어 유동적인 대처가 가능하다. 절삭가공 시 공정신호 모니터링 데이터를 활용한 공구교체는 진동센서와 전류센서를 통하여 판단한 결과에 대해 각 효과성을 분석한다. 자율적인 공구 교체는 교체판단에 의한 교체 신호를 공작기계와 통신을 통해 유저변수(매크로변수)를 수정/조회하는 방법을 통해 수행된다. 2장에서는 자율 공구 교체 절차와 공구 교체 알고리즘에 대해 기술하였으며, 3장에서는 진동센서, 전류센서에 의한 가공 데이터 분석을 통해 공구 마모에 따른 공구 교체 시기를 결정하는 과정을 기술하였다. 4장에서는 가공 실험을 통해 자율 공구 교체 알고리즘을 검증하였으며, 5장에서는 그 결론을 기술하였다.

2. 자율 공구 교체 기술

2.1 실시간 공정 모니터링 활용 자율 공구 교체 절차

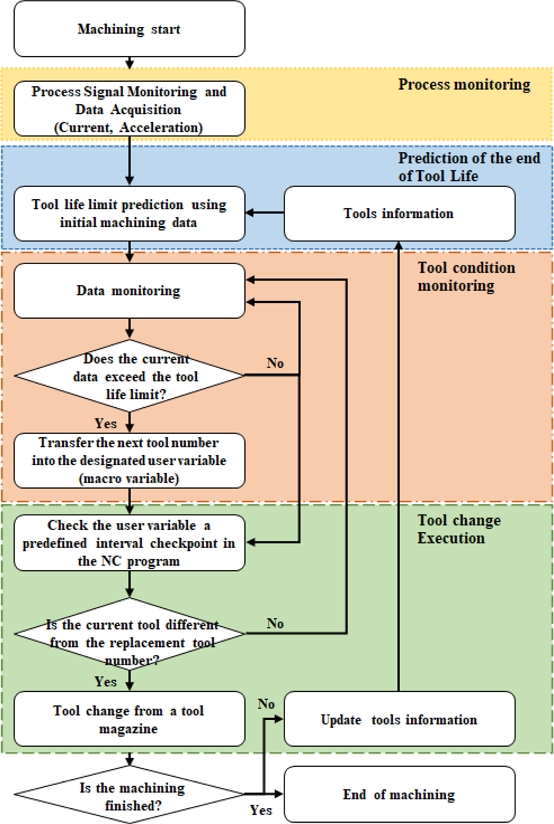

본 연구에서 제안하는 자율 공구 교체 기술은

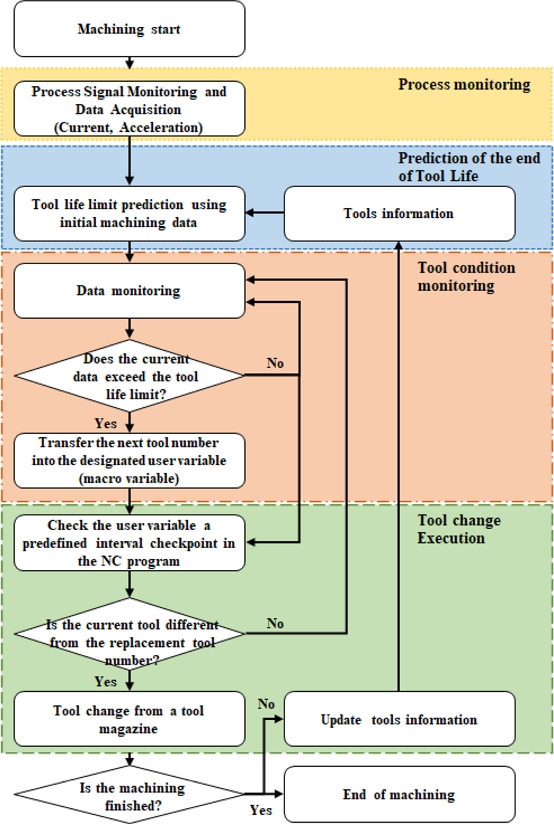

Fig. 1과 같이 공정 신호 수집 및 전처리, 공구 수명 한계 예측, 공구 상태 모니터링, 공구 교체 실행의 4단계로 구성된다. 각 단계 중 공정 신호 수집 및 전처리는 가속도와 전류 센서가 포함된 엣지 장치(Edge Device), 공구 수명 한계 예측과 공구 상태 판단 및 교체 지령은 자율 공구 교체 모듈로 구현된다.

Fig. 1Flow chart for the autonomous tool change process

첫 번째 단계인 공정 신호 수집 및 전처리에서는 가공 중 발생하는 공정신호를 실시간으로 센서로 수집 및 전처리하여 저장한다. 이를 위해 가속도 센서, 전류 센서, 데이터 수집(Data Acquisition, DAQ) 장치, 모니터링용 PC, 그리고 실시간 센서데이터를 저장 및 제공하는 데이터베이스(Database, DB)를 활용한다. 이 과정에서 가속도 센서의 진동 신호는 DAQ 장치를 통해 전처리되어 수집 및 분석되며, 엣지 장치의 로컬 DB로 전송된다. 전류 데이터 또한 전류 센서를 통해 전처리되어 로컬 DB로 저장된다. 전처리 센서 데이터들은 로컬 DB의 메모리 테이블(Memory Table)에 임시 저장된다. 메모리 테이블은 실시간 데이터를 다음 단계로 전달하는 중간 저장소 역할을 수행하며, 이후 공구 상태 판단 및 교체 실행의 핵심 데이터로 활용된다.

두 번째 단계인 공구 수명 한계 예측에서는 공정 초기에 발생하는 공정 데이터를 기반으로 공구의 수명 한계 시 발생할 신호의 크기를 예측한다. 공구 수명 한계 예측 값은 자율 공구 교체 모듈의 로컬 메모리 테이블에서 실시간 데이터를 일정 시간 동안 축적하여 도출한다. 또한, 이 단계에서 자율 공구 교체 모듈은 공구 수량 데이터를 입력 받아 실시간으로 공구 수량을 관리한다. 이 과정을 통해, 현재 장착된 공구를 새 공구로 간주하며, 신호 크기가 큰 초기 사용 단계에서 발생하는 데이터를 기반으로 공구의 수명 한계를 예측한다. 이를 통해 공구의 마모 경향을 분석하고, 공구 교체 임계값을 설정하여 공구 교체 시점을 예측한다.

세 번째 단계인 공구 상태 판단 단계에서는 공구가 정상적인 마모 상태(Normal Wear State)에서 급속 마모 상태(Rapid Wear State)로 진행됨을 모니터링한다. 신규 공구가 교체된 후 마모는 일정 시간이 지나면 정상적 인 마모 상태로 도달한 것으로 간주하며, 초기 상태에서 일정 시간이 지난 시점부터 실시간으로 공구 마모 상태를 모니터링한다. 공구 수명 한계 예측 단계에서 도출된 공구 교체 임계값과 가공 중의 공정신호를 비교한다. 그 결과, 가공 중의 공정신호가 공구 교체 임계값을 초과할 경우 해당 공구를 급속 마모 상태로 분류한다. 이는 솔리드 엔드밀의 경우 동일 체적을 가공했을 때, 신규 공구로 교체 후 높은 절삭력을 보이다가 점차 낮아지고, 일정 마모 구간에서부터 다시 절삭력이 높아진 후 급속 마모 상태가 되면 초기에 가까운 절삭력이 나타나는 특성이 관찰되어 이를 활용하였다. 공구가 급속 마모 상태로 판정될 경우, 자율 공구 교체 모듈에서 컨트롤러의 지정된 사용자 변수에 다음 공구 번호로 정보를 갱신한다. 반면, 공구가 정상적인 상태일 경우, 공구 번호를 갱신하지 않고 단계를 지속적으로 반복하여 공구 상태를 모니터링한다.

마지막 단계인 공구 교체 실행 단계에서는 공구가 급속 마모 상태로 판정될 경우 자동으로 공구 교체를 수행한다. 공정에 사용되는 NC 프로그램은 특정 분기점마다 제어기의 지정된 사용자 변수를 확인하여 교체할 공구 번호를 조회한다. 현재 사용 중인 공구와 교체할 공구 번호가 동일할 경우, 공구 교체는 수행되지 않고 기존 공구를 유지한다. 현재 공구와 교체할 공구 번호가 다를 경우 공구 교체를 수행한다. 이러한 절차를 통해 제안한 방법은 공구의 실시간 상태를 반영하여 일정 분기마다 자율적으로 교체할 수 있도록 함으로써 가공 공정의 연속성을 유지하고, 공구 마모로 인한 품질 저하를 방지할 수 있다.

2.2 자율 공구 교체 단계별 데이터 및 판단 기준

신호 처리 단계에서는 엣지 장치가 전류 변성기(Current Transformer)를 이용하여 전류 데이터를 수집하고, 가속도 센서를 통해 획득한 진동 신호를 FFT (Fast Fourier Transform, 푸리에 변환)-RMS (Root Mean Square) 변환하여 수집한다. 전류 데이터는 스핀들 전원선에 부착된 전류 변성기를 통해 수집되며, 변성기에 내장된 True-RMS to DC Converter 회로의 출력을 이용하여 변환된다. 한편, 가속도 데이터의 신호 처리는 FFT를 적용하여 산출된 1차-5차 고조파(Higher Harmonics)의 RMS 값을 사용한다. FFT, RMS등은 일반적인 데이터 처리 방법이므로, 본 논문에서는 이에 대한 상세한 이론적 검토나 수식을 포함하지 않는다. 이렇게 신호 처리된 데이터는 로컬 DB에 갱신되며, 메모리 테이블을 통해 실시간으로 정보를 자율 공구 교체 모듈과 공유한다.

공구 수명 한계 추정 단계에서는 먼저 자율 공구 교체 모듈 상에서 사용자가 입력한 대상 공구의 매거진 넘버와 예비 공구에 할당된 매거진 번호 입력이 필요하다. 가공이 시작되면, 자율 공구 교체 모듈은 로컬 DB에 접속하여 각 공구에 해당하는 메모리 테이블을 모니터링하고, 초기 장착된 공구를 새 공구로 간주한다. 이 과정에서는 초기 마모 상태에서 일정 시간 동안 발생하는 높은 공구 마모율 데이터를 기반으로 공구 교체 임계값을 산출한다. 기존 연구에서도 엔드밀을 사용하여 Ti-6Al-4V를 절삭하는 과정에서 일정한 절삭량으로 가공하였을 때, 절삭력이 안정화를 거치면서 감소하고, 공구 마모가 커지는 시점에서 가공이 불안정해지면서 절삭력이 증가하는 경향이 나타나는 것을 알 수 있다

[20,

21]. 이러한 특징을 이용하여 가공 초반에서 발생하는 절삭력을 임계값으로 설정한 후, 이후 다시 불안정 가공구간이 되면 절삭력이 증가하여 임계값을 넘어설 때를 공구 교체 기준으로 사용하였다. 4장 실험에서도 이러한 임계값을 넘어설 때 실제 공구가 마모 한계에 다다른 것으로 확인하였다. 다른 소재 절삭과정에서는 절삭력이 지속적으로 증가하는 경우도 있기 때문에 이는 Ti-6Al-4V 소재 엔드밀 가공에서의 특징적인 현상으로 보인다. 보다 구체적인 설명을 위해 전류 데이터를 예시로 사용하였으며, 동일한 방식으로 가속도 데이터 또한 공구 교체 임계값 설정에 활용할 수 있다. 공구 마모 판단을 위한 전류 역치 값

Ith는 공구의 초기 상태로 설정한 시간 구간 [

T0,

T1]에서 측정된 전류 중 최대값

Imax로 정의된다.

사용자가 지정한 시간

T1이 경과하면 공구 상태 판단 단계로 전환되며, 해당 시점부터 현재 공구 상태를 정상 마모 상태로 간주한다. 이 단계에서는 메모리 테이블에서 실시간 데이터를 입력 받아 역치 값

Ith과 비교를 수행하며, 공구 상태를 정상 마모 상태 또는 급속 마모 상태로 분류한다. 자율 공구 교체 모듈은 정상 마모 상태에서 로컬 DB의 데이터를 지속적으로 모니터링하며 공구 상태를 평가한다. 사전에 설정된 공구 교체 임계값에 도달하면 해당 공구를 급속 마모 상태로 판단한다. 공구 상태 판단을 위한 변수

Wtool(

t)는 시간

t >

T1에서 전류

I(

t)가 역치 값

Imax 기준으로

식(2)와 같이 정의되며, 0일 경우 공구가 정상 상태, 1일 경우 공구가 한계 수명에 도달한 급속 마모 상태로 판정된다.

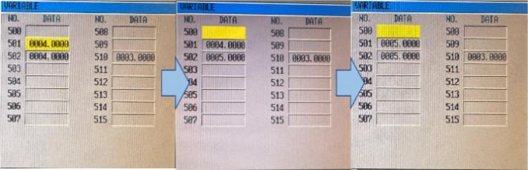

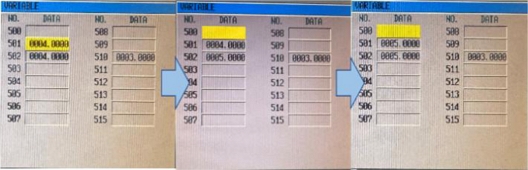

공구 교체 실행 단계에서는 공구가 급속 마모 상태로 판정될 경우, 자율 공구 교체 모듈은 머시닝센터 제어기의 지정된 사용자 변수에 다음 공구 번호를 전송하여 공구 교체를 준비한다. 머시닝센터에서 공구 교체 판단은 NC 프로그램에서 일정 분기점마다 서브 프로그램을 호출하여 공구 교체 여부를 판단한다. 제어기는 공구 교체 판단을 위해 지정한 사용자 변수 N(교체 공구 번호)와 사용자 변수 N + 1(현재 공구 번호)을 비교하여 공구 교체 여부를 결정한다. 만약 N = N + 1이라면, 현재 공구 번호가 교체 공구 번호와 동일하므로 공구 교체가 되지 않고 서브 프로그램이 종료된다. 반면, N ≠ N + 1인 경우, 현재 공구 번호와 교체 공구 번호가 다르므로 공구교체가 진행되며, N에 저장된 공구 번호로 교체한다. N + 1의 값은 교체된 공구 번호인 N의 값으로 최신화 된다. 공구 교체가 완료되면, 보조 프로그램에서 메인 프로그램으로 돌아가 후속 가공이 진행된다.

3. 진동 및 전류 데이터를 통한 마모 분석

3.1 공구 마모 모니터링 실험

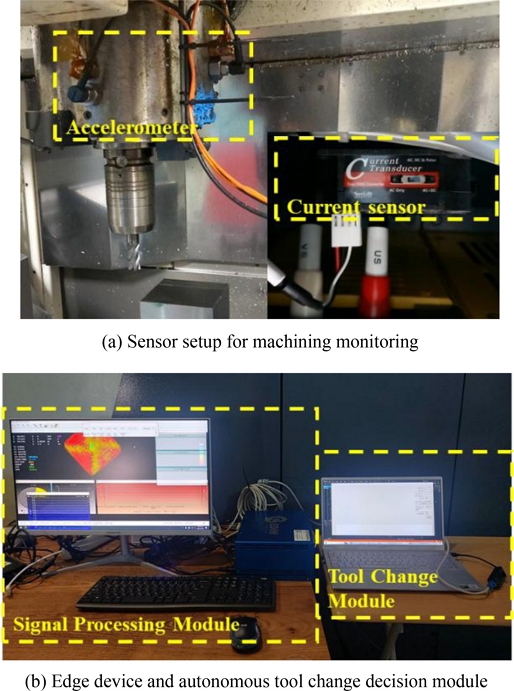

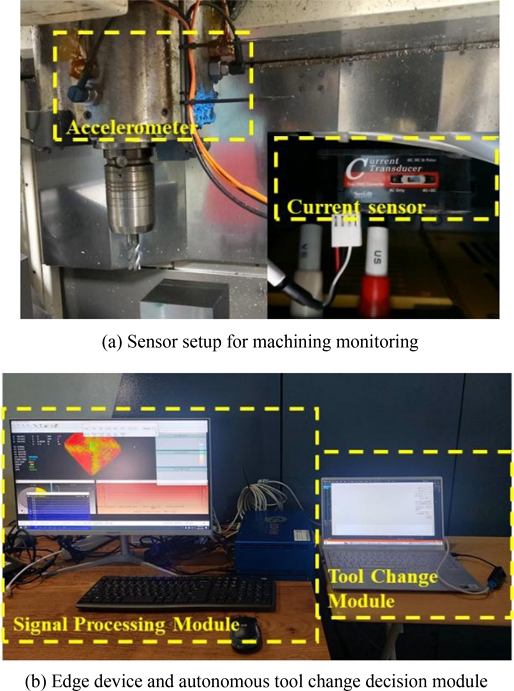

스핀들 전류 및 진동 데이터를 활용한 공구 교체 판단에 대한 검증을 위해

Fig. 2와 같은 실험 구성으로 절삭 가공 실험을 수행하였다. 실험은

Table 1의 절삭 조건에 따라 진행되었으며, 실제 가공 환경과 유사한 조건을 반영하기 위해 공구 제조사의 권장 절삭 조건을 다소 완화하여 절삭 조건을 적용하였다.

Fig. 2Setup for autonomous tool change technique

Table 1Cutting parameter for tool monitoring experiment

Table 1

|

Description |

Value |

|

Spindle rotation speed (RPM) |

1393 |

|

Feed per tooth [mm/tooth] |

0.1 |

|

Radial depth of cut [mm] |

3 |

|

Axial depth of cut [mm] |

2 |

|

Workpiece material |

Ti-6Al-4V |

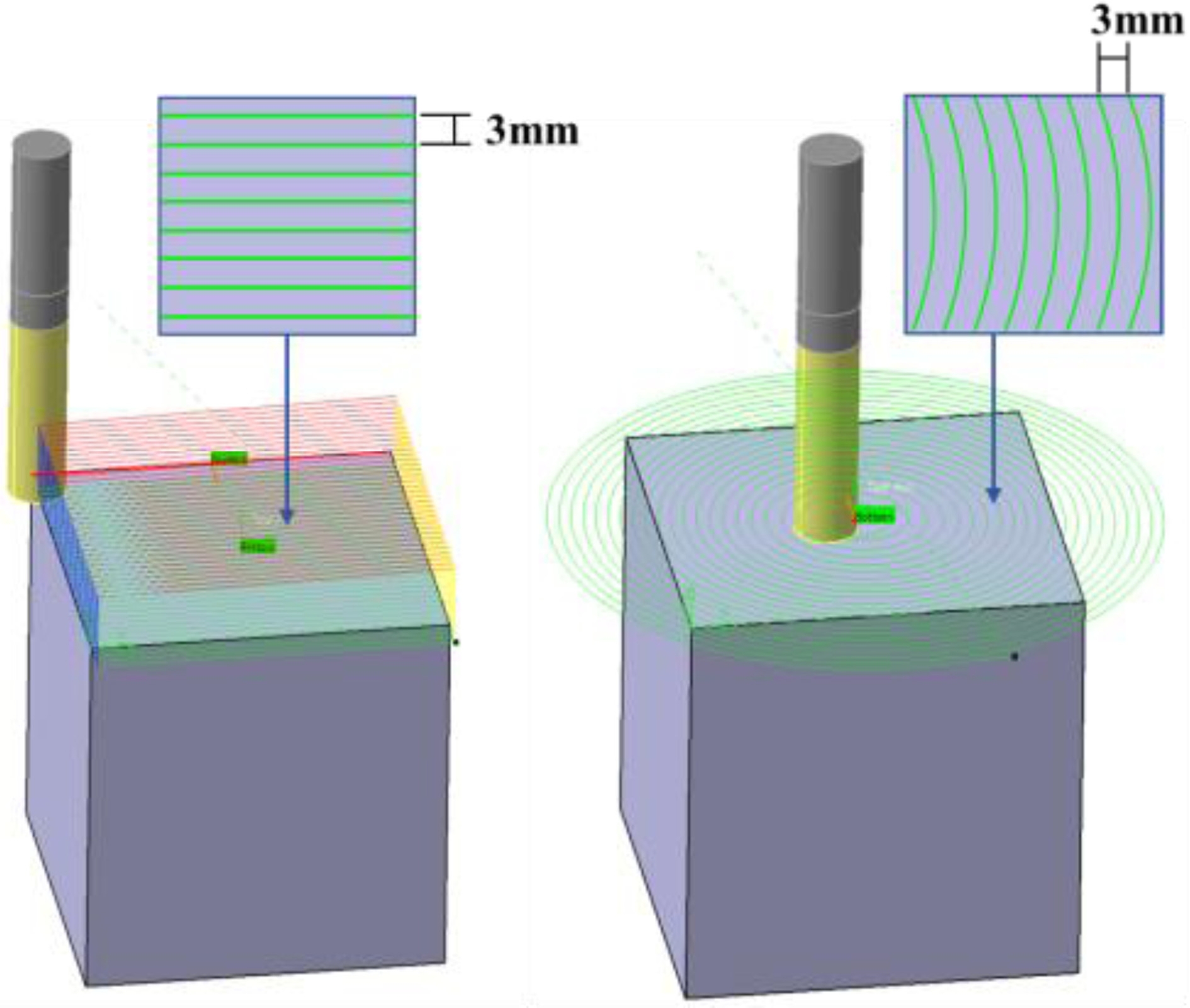

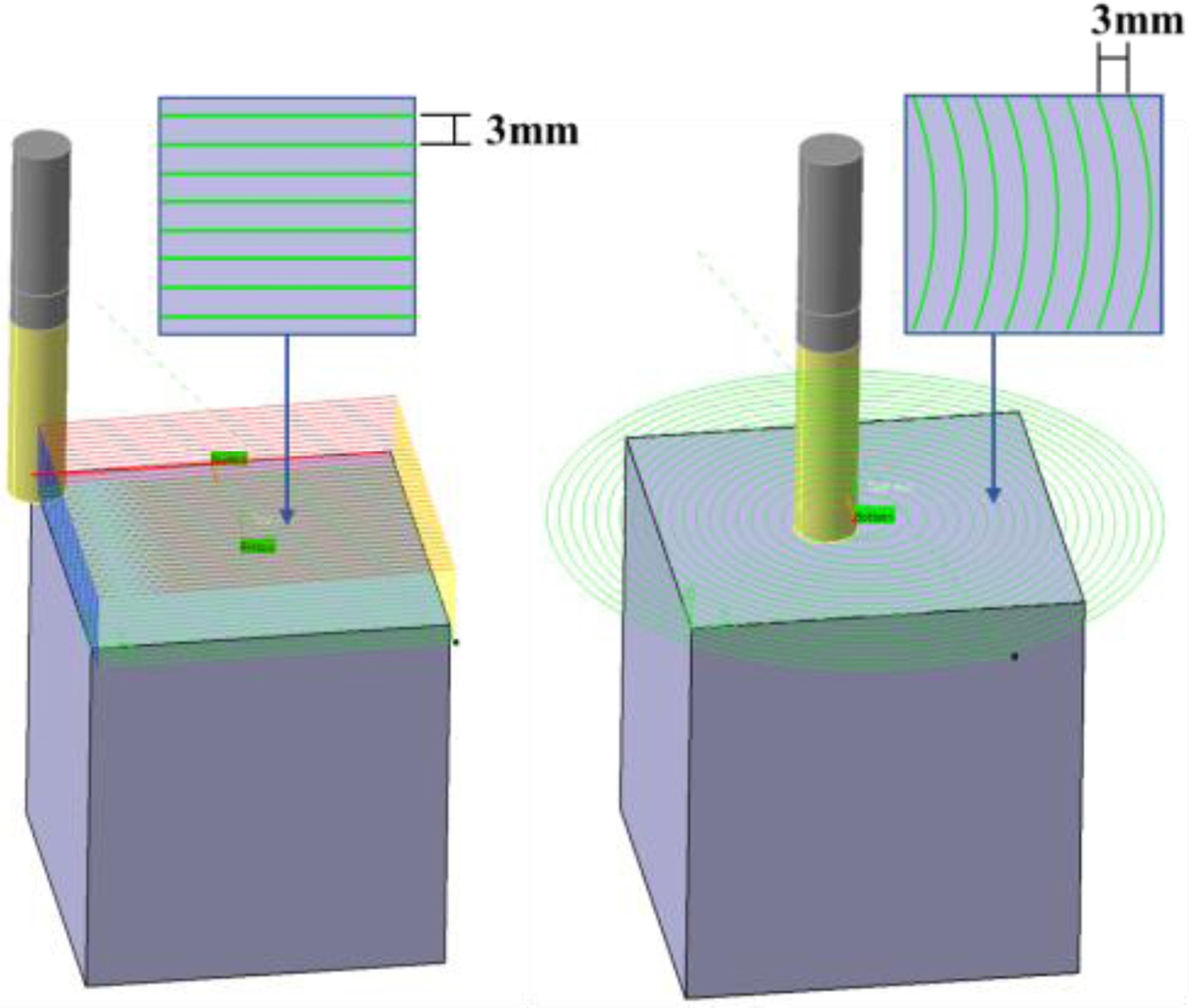

절삭가공은 Ti-6Al-4V 소재를 대상으로 하였고, 습식 가공으로 진행하였다. 또한, 다양한 절삭 조건에서의 공구 마모 거동을 평가하기 위해

Fig. 3과 같이 직선 가공과 원호 가공으로 실험을 설계하였다. 공구 상태를 실시간으로 모니터링하기 위해

Table 2와 같은 사양의 상용 신호 처리 프로그램을 활용하여 가속도 및 전류 데이터를 수집하였다. 전류 데이터는 가속도 데이터와 함께 머시닝센터 제어기와의 통신 주기에 따라서 로컬 DB에 저장되었다. 이러한 실험 환경을 기반으로 실시간 공구 마모 모니터링 및 공구 교체 판단 결과를 평가하고자 하였다.

Fig. 3Cutting path for (left) linear machining test and (right) circular machining test

Table 2Specifications of the experimental setup for machining data acquisition

Table 2

|

Description |

Value |

|

Edge |

Cutting edge advanced

(EDIM, KOR) |

|

Acceralation |

DAQ |

NI-9234 |

|

Acceleration sensor |

PCB 352C34 |

|

Sampling rate [Hz] |

51,200 |

|

Batch processing |

8,192 |

|

Current |

Current sensor |

ZEN-U2 |

|

Sampling rate [Hz] |

25,000 |

|

Data processing |

True-RMS to DC converter |

3.2 모니터링 신호를 활용한 공구 마모 한계 판단

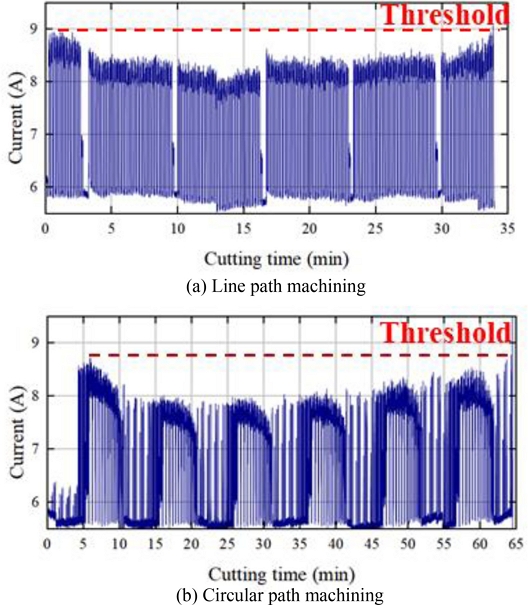

3.2.1 전류 데이터

가공 중 공구 마모 정도에 따라 스핀들에 가해지는 토크가 높아지므로 스핀들 전류 신호가 상승한다

[20]. 일반적으로 공구 수명 곡선(Tool Life Curve)은 세 가지 마모 영역으로 구분된다

[22,

23]. 새 공구가 장착된 후, 초기 공구 상태(Initial Tool State)에서는 절삭날이 가공 조건에 적응하는 과정에서 가공 부하가 상대적으로 높게 된다. 이 단계에서는 공구의 접촉 면이 안정화 되지 않아 마찰이 크게 발생하며, 이에 따라 스핀들 부하가 증가하고 전류 값이 상대적으로 높게 측정된다.

이후, 공구가 안정적인 가공 상태에 도달하면 Normal Wear State로 전환된다. 이 단계에서는 마모 속도가 점진적으로 감소하고, 일정한 절삭 조건하에서 안정적인 마모가 진행된다. 일반적으로 스핀들 전류 값이 상대적으로 낮고 일정한 범위 내에서 변화한다. 그러나, 공구가 공구 교체 임계값에 도달하면 Rapid Wear State에 진입하게 된다. 이 시점에서는 공구 마모가 급격히 진행되어 절삭 성능이 저하되고, 절삭 저항이 증가함에 따라 스핀들 부하가 다시 상승한다. 따라서, 스핀들 전류 신호 또한 급격하게 증가하며, 이는 공구가 교체해야 할 시점에 도달했음을 나타낸다.

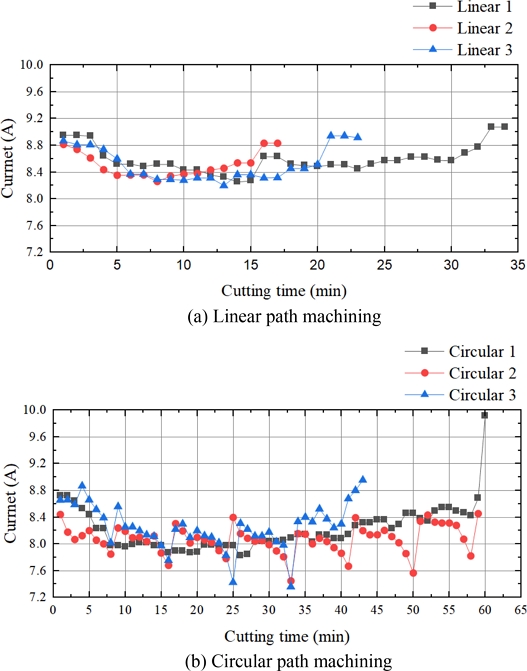

Fig. 4는 가공 시간과 스핀들 전류 데이터의 관계를 나타내며, 공구 상태를 새 공구 상태, 정상적인 마모 상태, 급속 마모 상태로 분류할 수 있음을 보여준다. 특히, 비교적 전류 값이 높은 구간은 공구 마모율이 높은 구간과 연관되며, 이는 새 공구 상태 및 급속 마모 상태에서 주로 관찰된다. 직선 가공과 원호 가공 모두에서 유사한 현상이 확인되었다. 스핀들 전류 값의 급격한 증가를 급속 마모 상태의 판단 기준으로 활용하며, 해당 임계값을 초과하는 순간 공구 상태 판단 모듈이 공구 교체 정보를 머시닝센터로 전달한다.

Fig. 4Current signal during machining test

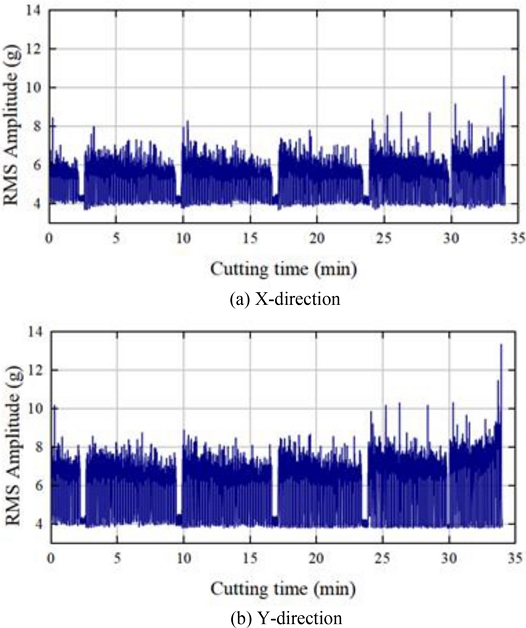

3.2.2 진동 데이터

공구 마모 정도에 따라 가공 중 발생하는 진동 신호의 변화는 전류 신호와 동일한 실험을 통하여 확인하였다.

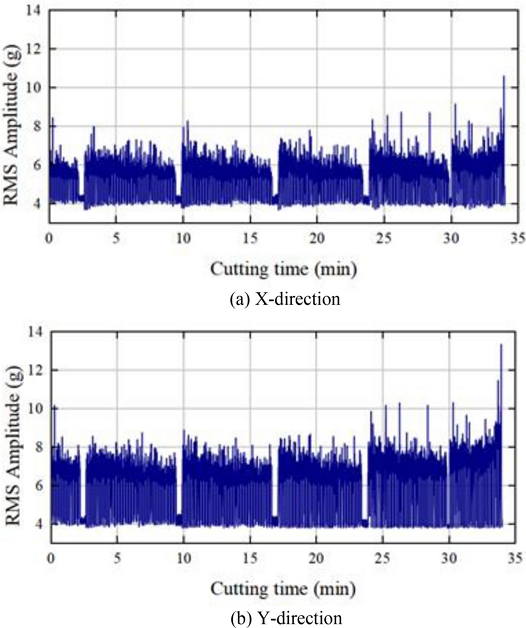

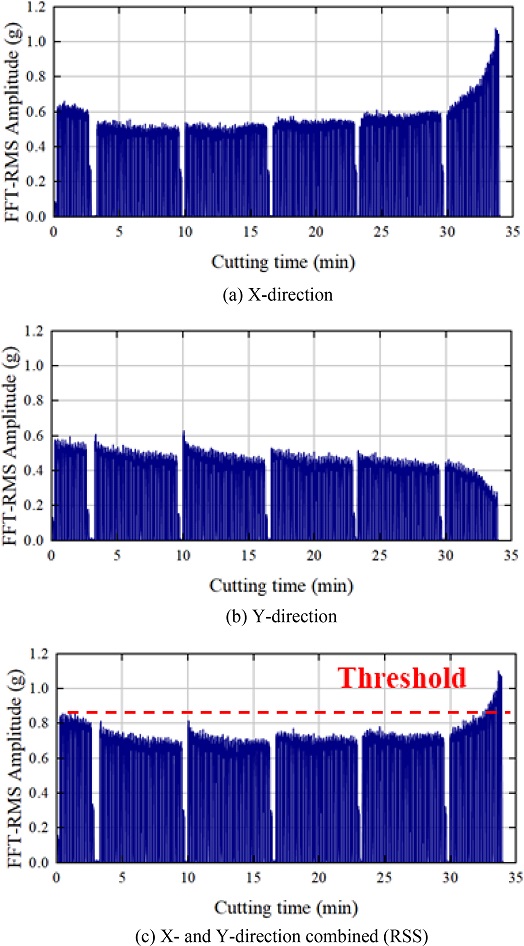

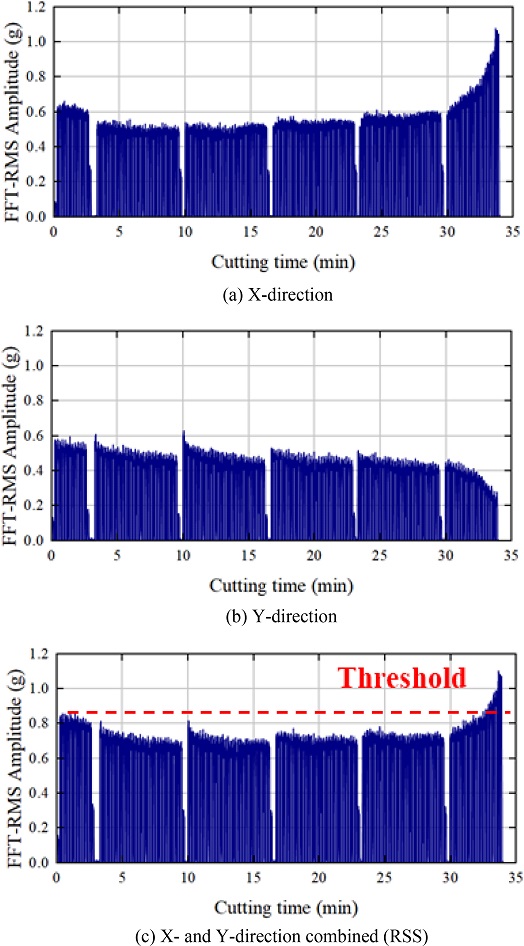

Figs. 5(a)와

5(b)는 공정 중 측정된 X, Y축 방향 RMS 진동 데이터를 나타낸다. 공구 상태와 관계없이 전체 가공 구간에서 불규칙적인 노이즈성 피크(Peak) 데이터가 발생되었다. 따라서, 진동 RMS 데이터를 단독으로 활용하여 공구 상태를 명확히 분류하는 것은 어려운 것으로 판단하였다. 공구 마모 측면에서의 진동 특성을 보다 정확하게 모니터링하기 위해, 본 연구에서는 FFT-RMS 방법을 적용하여 데이터를 RSS (Root Sum Square) 데이터를 처리하였다.

Fig. 5Measured acceleration RMS values during linear path machining

이를 통해 진동 RMS 데이터에서 발생하는 노이즈를 효과적으로 제거하고, 공구 상태 분석에 적합한 신호로 활용할 수 있었다.

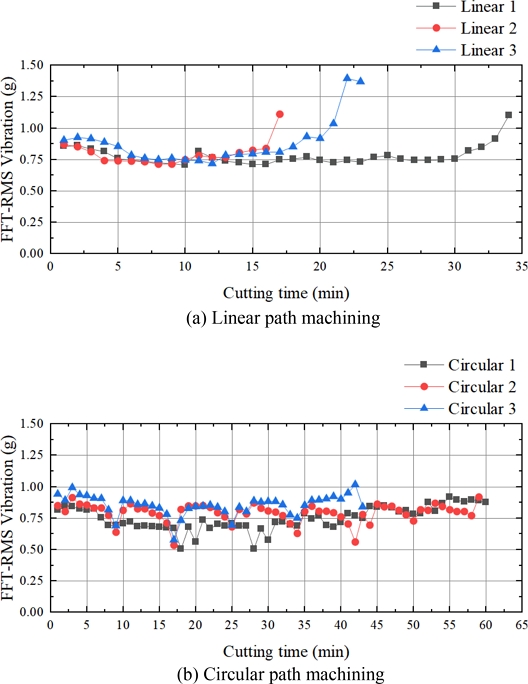

Fig. 6은 FFT-RMS 방법을 활용하여 처리된 진동 신호를 모니터링한 결과를 나타낸다.

Figs. 6(a)와

6(b)는 이송방향(Feed Direction)인 X방향 및 이송 수직 방향(Cross Feed Direction)인 Y방향에서의 FFT-RMS 결과를 나타낸다. 새 공구 상태에서 가장 높은 값을 나타내며, 정상적인 마모 상태로 진행됨에 따라 점진적으로 감소 또는 상승하는 경향을 보였다. 공구 날의 마모량이 커지면 절입 방향으로 이송 수직 방향의 진동이 급격하게 증가되고, 이송 방향으로의 진동은 오히려 감소되었다.

Fig. 6(c)와 같이 X 방향 및 Y 방향 진동을 합산하면, 전류 데이터와 유사하게 가속도 FFT-RMS 값이 초기 공구 상태에서 정상 마모 상태에서 점진적으로 낮아지고 상승한 후, 초기의 값에 가까워 지면서 급격하게 상승하는 것을 확인하였다.

Fig. 6Acceleration data during linear path machining processed with FFT-RMS

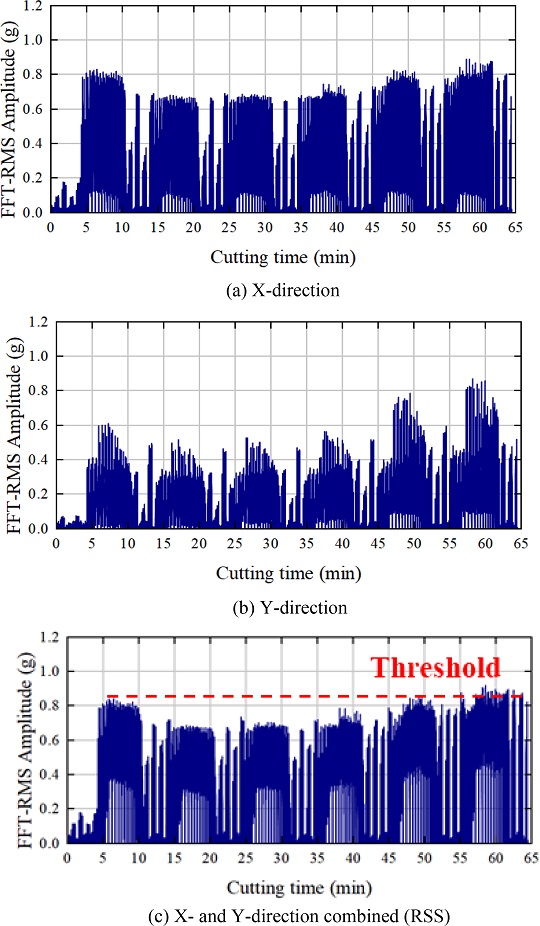

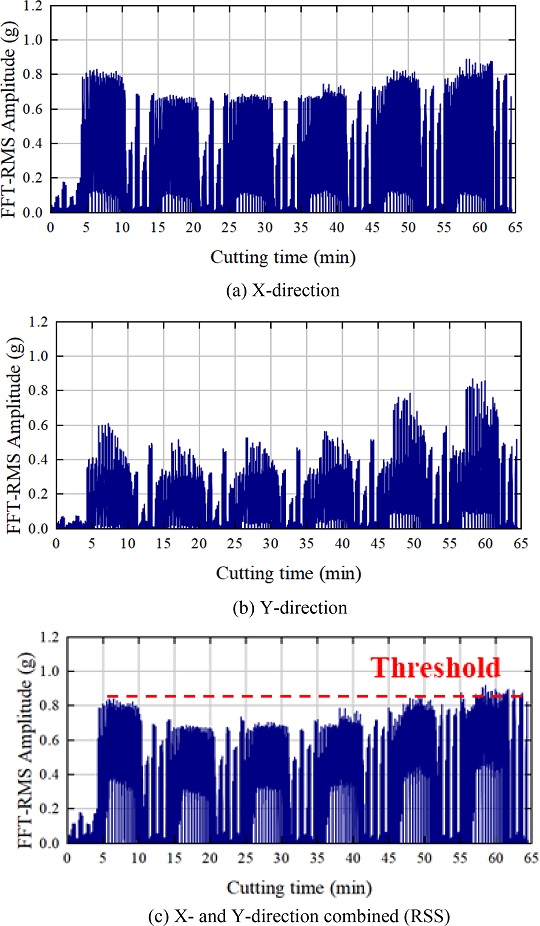

원호 가공에서도 이러한 경향을 확인하기 위해, 테스트를 실시하였고, 직선 가공과 동일하게 X 방향과 Y 방향으로 진동 센서 신호를 수집하였다.

원호 가공에서는 이송 방향과 이송 수직 방향이 지속적으로 변하기 때문에, 센서에서는 두 방향의 영향이 동시에 반영된다. 원호 가공 테스트에서 측정된 진동 신호는 FFT-RMS를 통해 전처리하여 시계열로 수집하였고, X 방향, Y 방향, RSS로 가공한 데이터는

Figs. 7(a)-

7(c)와 같다. 초기 공구 상태에서는 정상적인 마모 상태보다 높은 FFT-RMS 값을 보이며, 이후 공구가 점진적으로 마모되다가 급속 마모 상태에 접어들면서 초기 신호와 유사한 크기의 진동 신호를 보이는 경향을 나타냈다.

Fig. 7Acceleration data during circular path machining processed with FFT-RMS

이러한 결과는 직선 가공에서 보인 패턴과 유사하다. 가속도 센서를 활용한 FFT-RMS 데이터는 공구 상태 변화를 민감하게 감지할 수 있는 장점이 있지만, 센서를 머시닝센터 내부에 설치해야 하며, 절삭유 및 칩에 노출됨에 따라 장기적인 운용이 어려워 유지보수 비용이 증가될 가능성이 있다. 또한, 가속도 데이터는 공구 마모 외에도 가공 조건 및 장비 구조의 영향을 받기 때문에, 데이터 변동성이 크고 신뢰도가 상대적으로 낮을 수 있다. 따라서, 가속도 센서는 장비 내부에 위치시키거나 별도의 차폐 작업을 하는 것이 필요하다. 반면, 전류 데이터는 외부 환경의 영향을 덜 받고, 공구 상태 변화에 따른 패턴을 상대적으로 안정적으로 반영할 수 있지만, 가속도 센서에 비해 공구 상태 변화의 민감도가 떨어질 수 있다. 사용된 센서의 노이즈로 인한 판단 부정확성을 제거하기 위해 가속도는 FFT-RMS 처리, 전류 센서는 Built-in True RMS Converter를 활용하였고, 에어컷(Air-cut) 구간에서는 데이터가 통해 0에 수렴함을 확인하였다.

4. 공구 자율 교체 적용 실험

본 연구에서는 전류 신호를 사용하여 공구 상태 판단의 기준 데이터로 활용하고, 제안한 자율 공구 교체 방법의 실효성을 실험을 통해 검증하였다. 또한, 동시에 측정한 가속도 신호를 비교 분석하여 교체 판단에 사용하는 것에 대한 평가를 하였다.

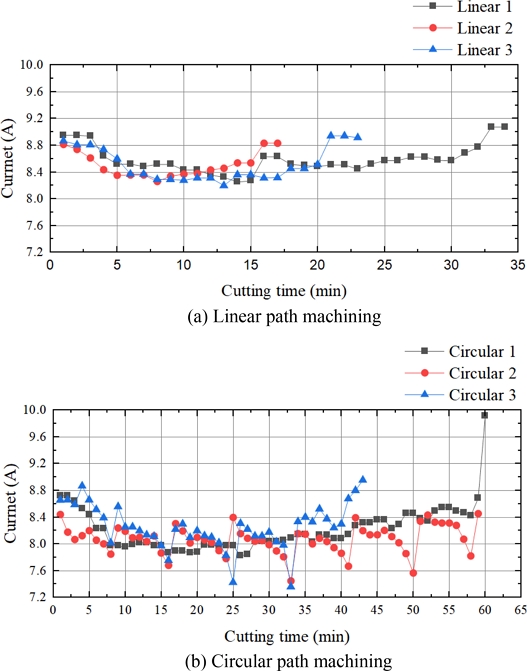

4.1 전류 신호 활용 공구 교체

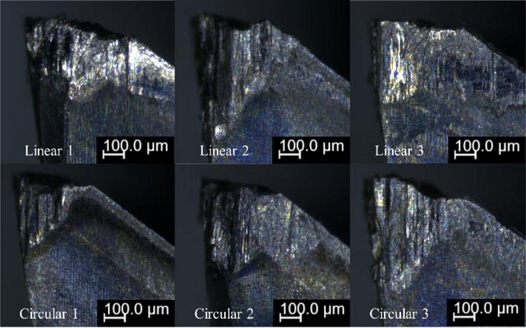

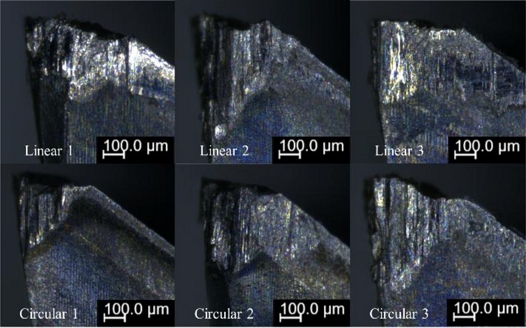

제안한 자율 공구 교체 방법의 검증을 위해, 3장의 실험조건과 동일한 조건으로 Ti-6Al-4V 소재를 대상으로 각 3회 직선 가공(Linear 1-3)과 원호 가공(Circular 1-3)을 수행하였으며, 가공중의 측정된 전류 신호는

Fig. 8과 같다. 전류 데이터를 활용하여 각 3회 직선 가공과 원호 가공 모두에서 공구 상태를 초기, 정상 마모, 급속 마모 상태로 분류할 수 있었다.

Fig. 8Maximum current values during each machining test

또한, 같은 가공 조건에서도 직선가공에서는 17분에서 34분까지, 원호가공에서는 42분에서 59분까지 차이가 있었다. 이는 가공 시 구성인선(Build-up Edge, BUE) 발생 등으로 인해 공구의 수명이 일정하지 않았던 것으로 판단된다. 그러나, 모든 실험에서 3장에서 수행한 실험 결과와 같이 초기 신호크기에서 점차 낮아지고, 상승하다가 공구가 급속 마모 상태가 되면 급격히 높아지는 경향이 일관되게 나타났다. 공구가 급속 마모 상태에 도달했을 때

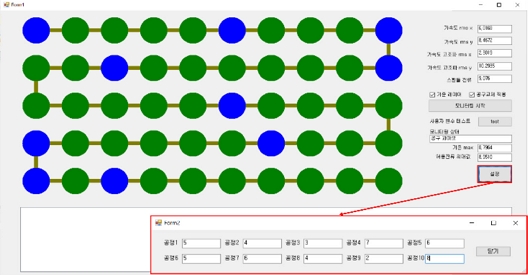

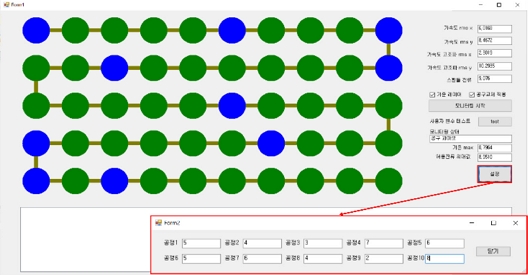

Figs. 9와 같이 개발한 자율 공구 교체 판단 모듈을 통해서 공구 교체에 대한 변수를 10과 같이 머시닝센터로 전송하였으며, 교체 동작은 정상적으로 완료되었다. 축 방향 절삭 깊이가 변경되는 구간에서 서브 프로그램을 통해 공구 교체 변수를 조회하고, 현재 공구번호 변수와 비교를 통해 공구 교체가 이루어지는 것을 확인할 수 있었다. 교체된 공구의 마모량은 비전(Vision)식 툴프리세터(Tool Presetter)를 사용하여 공구 플랭크(Flank) 면에 대하여 4날에 대해서 측정하여 산출하였고,

Table3와 같이 공구 교체는 공구의 최대 플랭크 마모(Flank Wear)가 286 ± 30 μm 정도일 때 된 것으로 확인하였다. 각 실험에서의 최대 마모가 된 공구 날은

Fig. 11과 같이 측정되었다.

Fig. 9Tool management using the autonomous tool change decision module

Fig. 10User variables updated by the autonomous tool change decision module

Table 3

Measured flank wear of tools after replacement in each experiment

(unit: μm)

Table 3

|

Experiment No. |

Flute 1 |

Flute 2 |

Flute 3 |

Flute 4 |

|

Linear 1 |

252 |

306 |

46 |

216 |

|

Linear 2 |

316 |

158 |

72 |

178 |

|

Linear 3 |

22 |

160 |

290 |

118 |

|

Circular 1 |

220 |

120 |

218 |

256 |

|

Circular 2 |

304 |

292 |

200 |

278 |

|

Circular 3 |

158 |

298 |

150 |

186 |

Fig. 11Maximum flank wear geometry of the tool in each experiment

4.2 교체를 위한 전류 신호 및 진동 신호 비교분석

직선가공(Linear 1-3) 및 원호가공(Circular 1-3)에서의 전류 측정과 동시에 측정된 진동 FFT-RMS데이터는

Fig. 12와 같이 전류와 유사한 데이터 경향을 보였다. 여기서, 진동데이터는 X 방향과 Y방향의 RSS 값으로 분석하였다. 공구 자율 교체 적용 실험에서는 전류 데이터를 판단기준으로 교체 하였기 때문에, 직선 가공에서는 공구 교체 시점이 가속도 데이터를 기준 으로 전류 데이터를 사용하는 것이 약 1-2분 뒤에 급격한 마모 판단을 하여 가속도 신호에서 다소 빠르게 교체 시점을 할 수 있을 것으로 판단된다. 원호 가공에서도 공구 교체 시점이 가속도 신호에서 3-9분 가량 더 빨리 판단됨을 확인하였다. 이러한 결과를 통해 가속도 데이터가 공구 상태 변화에 더욱 민감하게 반응하며, 공구 마모의 진행을 조기에 감지할 수 있을 것으로 판단된다. 다만, 가속도 데이터의 높은 민감도로 인해 공구를 최적의 수명까지 활용하지 못하고 조기에 교체할 가능성이 있는 반면, 전류 데이터를 기준으로 하면 공구 수명을 극대화할 수 있지만 마모가 300 μm 이상 진행되면 급격한 마모 속도 증가와 공구 날 탈락 가능성이 높아진다.

Fig. 12Maximum FFT-RMS acceleration value (calculated as the root sum square of X- and Y-direction data)

5. 결론

본 연구에서는 전류와 가속도 신호를 가공 중에 실시간 모니터링을 하고, 공구의 마모 한계를 자율적으로 판단하여 공구를 교체하는 기술을 제안하였고 그 결론은 다음과 같다.

가속도 신호와 전류 신호 모두 공구 수명 한계에 근접한 시점에서 교체 판단이 이루어졌으나, 센서의 민감도 차이로 인해 가속도 기반 판단이 전류 기반 판단보다 다소 빠르게 이루어져 여유 수명 활용은 어려웠다.

여유 수명 활용과 공구 파손의 위험성을 보완하기 위해서, 두 종류 신호를 함께 사용하여 현장 조건에 따라 적절한 교체 시점을 설정하는 것이 효과적인 전략으로 판단된다.

공구 교체는 판단 및 교체 모듈을 통해서 자율적으로 진행되었고, 머시닝센터와 통신 및 NC프로그램의 일정 분기점에서 교체에 대한 정보를 확인하여 교체를 진행함으로써, 레거시 장비에서도 장비 통신만 되면 적용이 가능하다.

가속도 데이터의 노이즈 문제를 개선하기 위해 신호 필터링 기법 및 머신러닝 기반의 데이터 분석 기술을 활용함으로써, 교체 시스템의 강건성을 향상시킬 수 있을 것으로 판단된다.

본 방법은 초기의 절삭량이 최대일 때 신호를 활용하므로, Ti-6Al-4V의 모든 형상 가공에서 적용하기 보다는 일정한 절삭량으로 주로 가공하는 면삭(Facing) 가공 또는 황삭(Roughing) 가공 등에 활용하는 것을 추천한다.

ACKNOWLEDGMENTS

본 연구는 산업통상자원부의 ‘항공우주부품 NC 제조공정 지능화 시스템 구축사업(No. P0024420)’와 한국생산기술연구원 ‘고위험, 고난이도 파이프 제작 공정 대응 원격 제조 시스템 개발(No. KITECH EH-25-0004)’의 지원을 받아 수행된 연구결과임.

REFERENCES

- 1.

Hirsch-Kreinsen, H., (2016), Digitization of industrial work: Development paths and prospects, Journal for Labour Market Research, 49(1), 1-14.

10.1007/s12651-016-0200-6

- 2.

Zoya, Z., Krishnamurthy, R., (2000), The performance of cbn tools in the machining of titanium alloys, Journal of Materials Processing Technology, 100(1-3), 80-86.

10.1016/S0924-0136(99)00464-1

- 3.

Astakhov, V. P., (2004), The assessment of cutting tool wear, International Journal of Machine Tools and Manufacture, 44(6), 637-647.

10.1016/j.ijmachtools.2003.11.006

- 4.

Akeel, A. M., Kumar, R., Chandrasekhar, P., Panda, A., Sahoo, A. K., (2022), Hard to cut metal alloys machining: Aspects of cooling strategies, cutting tools and simulations, Materials Today: Proceedings, 62, 3208-3212.

10.1016/j.matpr.2022.04.053

- 5.

Wang, Z., Rahman, M., Wong, Y., (2005), Tool wear characteristics of binderless CBN tools used in high-speed milling of titanium alloys, Wear, 258(5-6), 752-758.

10.1016/j.wear.2004.09.066

- 6.

Twardowski, P., Czyżycki, J., Felusiak-Czyryca, A., Tabaszewski, M., Wiciak-Pikuła, M., (2023), Monitoring and forecasting of tool wear based on measurements of vibration accelerations during cast iron milling, Journal of Manufacturing Processes, 95, 342-350.

10.1016/j.jmapro.2023.04.036

- 7.

Ratava, J., Lohtander, M., Varis, J., (2017), Tool condition monitoring in interrupted cutting with acceleration sensors, Robotics and Computer-Integrated Manufacturing, 47, 70-75.

10.1016/j.rcim.2016.11.008

- 8.

Qin, B., Wang, Y., Liu, K., Jiang, S., Luo, Q., (2023), A novel online tool condition monitoring method for milling titanium alloy with consideration of tool wear law, Mechanical Systems and Signal Processing, 199, 110467.

10.1016/j.ymssp.2023.110467

- 9.

Yang, B., Wang, M., Liu, Z., Che, C., Zan, T., Gao, X., Gao, P., (2023), Tool wear process monitoring by damping behavior of cutting vibration for milling process, Journal of Manufacturing Processes, 102, 1069-1084.

10.1016/j.jmapro.2023.07.077

- 10.

Lee, B., Liu, H., Tarng, Y., (1997), Monitoring of tool fracture in end milling using induction motor current, Journal of Materials Processing Technology, 70(1-3), 279-284.

10.1016/S0924-0136(97)00082-4

- 11.

Aldekoa, I., del Olmo, A., Sastoque-Pinilla, L., Sendino-Mouliet, S., Lopez-Novoa, U., de Lacalle, L. N. L., (2023), Early detection of tool wear in electromechanical broaching machines by monitoring main stroke servomotors, Mechanical Systems and Signal Processing, 204, 110773.

10.1016/j.ymssp.2023.110773

- 12.

Kundu, P., Luo, X., Qin, Y., Chang, W., Kumar, A., (2022), A novel current sensor indicator enabled waftr model for tool wear prediction under variable operating conditions, Journal of Manufacturing Processes, 82, 777-791.

10.1016/j.jmapro.2022.08.036

- 13.

Jang, W.-K., Kim, D.-W., Seo, Y.-H., Kim, B.-H., (2023), Tool-wear-estimation system in milling using multi-view CNN based on reflected infrared images, Sensors, 23(3), 1208.

10.3390/s23031208

- 14.

Ma, W., Liu, X., Yue, C., Wang, L., Liang, S. Y., (2023), Multi-scale one-dimensional convolution tool wear monitoring based on multi-model fusion learning skills, Journal of Manufacturing Systems, 70, 69-98.

10.1016/j.jmsy.2023.07.007

- 15.

Kumar, A. S., Dayam, S., Desai, K., (2023), Wear monitoring solution for end mills using deep learning and mobile application, Manufacturing Letters, 35, 1127-1133.

10.1016/j.mfglet.2023.08.111

- 16.

DN Solutions Co., Ltd., (2020), Tool life management method of machine tool, KR1020200010301.

- 17.

HYUNDAI WIA CORP., (2022), The method and device for optimizing machine tool cutting conditions using vibration acceleration, KR1020220171438.

- 18.

Hesser, D. F., Markert, B., (2019), Tool wear monitoring of a retrofitted CNC milling machine using artificial neural networks, Manufacturing Letters, 19, 1-4.

10.1016/j.mfglet.2018.11.001

- 19.

Martins, A., Lucas, J., Costelha, H., Neves, C., (2023), CNC machines integration in smart factories using OPC UA, Journal of Industrial Information Integration, 34, 100482.

10.1016/j.jii.2023.100482

- 20.

Tiwari, K., Shaik, A., (2018), Tool wear prediction in end milling of Ti-6Al-4V through kalman filter based fusion of texture features and cutting forces, Procedia Manufacturing, 26, 1459-1470.

10.1016/j.promfg.2018.07.095

- 21.

Yang, Y., Zhao, X., Zhao, L., (2022), Research on asymmetrical edge tool wear prediction in milling TC4 titanium alloy using deep learning, Measurement, 203, 111814.

10.1016/j.measurement.2022.111814

- 22.

Liu, Y.-P., Kilic, Z. M., Altintas, Y., (2022), Monitoring of in-process force coefficients and tool wear, CIRP Journal of Manufacturing Science and Technology, 38, 105-119.

10.1016/j.cirpj.2022.04.009

- 23.

Yang, C., Shi, Y., Xin, H., Zhao, T., Zhang, N., Xian, C., (2023), Tool wear prediction model based on wear influence factor, The International Journal of Advanced Manufacturing Technology, 129(3), 1829-1844.

10.1007/s00170-023-12323-y

Biography

- Seong Hun Ha

Researcher, Korea Institute of Industrial Technology (KITECH) & M.S. Candidate in School of Mechatronics Engineering, Gyeongsang National University. His research interests are in intelligent machining systems.

- Min Suk Park

Researcher, Korea Institute of Industrial Technology (KITECH) & Ph. D. Candidate in School of Mechanical Engineering, Pusan National University. His research interests are machine tool metrology and cutting process optimization.

- Hoon Hee Lee

Principal researcher in Korea Institute of Industrial Technology (KITECH). His research interests are machine tool metrology and precision process control.