ABSTRACT

Identifying the impeller type is essential for enabling torque sensing in conventional agitators. Previous studies have demonstrated that using arrays of permanent magnets with like poles facing each other allows for cost-effective, non-contact sensors. However, these configurations create strong repulsive forces, complicating assembly during sensor fabrication. This study addresses the issue of poor assemblability by introducing a high-permeability ferromagnetic ball between the magnets. This ball not only reduces repulsive forces but can also induce attractive forces, making assembly easier. We analyzed the effects of ball diameter, magnet thickness, and the number of magnets on the inter-magnetic force using ANSYS Maxwell. To validate the finite element method (FEM) results, we conducted experiments, which showed that the measured values closely matched the simulation results. This confirmed that the ferromagnetic ball significantly mitigates the repulsion between magnets, and in some cases, reverses the force to attraction. These findings are important for enhancing assemblability in automated mass production. Additionally, the study identified an optimal steel ball size that minimizes repulsion while facilitating sensor miniaturization, providing a practical solution for compact sensor design.

-

KEYWORDS: Array-type permanent magnets sensor, Calculation of magnetic force, Experimental measurement of magnetic force, ANSYS maxwell

-

KEYWORDS: 배열형 영구자석 센서, 자기력 계산, 자기력의 실험적 측정, 앤시스 맥스웰

NOMENCLATURE

Moving Magnet and Fixed Magnet

Diameter of Magnets (Moving and Fixed)

Distance between Magnet and Steel Ball (or Magnet)

1. 서론

교반기는 2가지 이상의 액상 물질을 빠르게 혼합하기 위한 범용 이화학기기다. 선행 연구들은 교반기의 임펠러가 받는 토크를 DC 모터에 흘려주는 전류를 계산하는 방식으로, 교반하고 있는 액체의 점도를 매우 경제적으로 측정할 수 있음을 보여주었다

[1,

2].

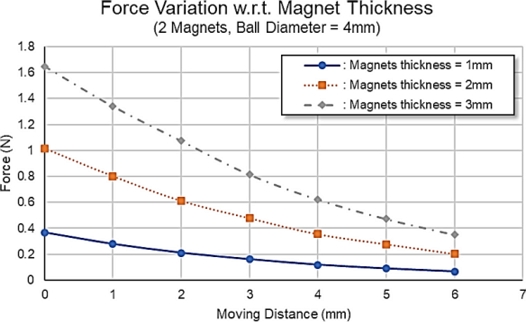

Fig. 1에 보인 것처럼 교반기는 교반의 용도에 따라 혹은 교반 대상의 점도에 따라 서로 다른 형상을 가진 임펠러를 사용한다. 서로 다른 임펠러를 사용하면 동일한 점도의 액체를 같은 속도로 교반하더라도 토크가 크게 달라지므로 임펠러의 종류를 식별하는 것은 점도측정에 있어 필요 불가결하다.

Fig. 1 Example of an overhead stirrer and its impellers of various shape

후속 연구에서 임펠러의 축 내부에 일련의 영구자석을 같은 극이 마주 보도록 삽입한 뒤에, 홀 센서를 이용하여 영구자석들이 생성하는 자기장의 패턴을 측정하는 방법이 제안되었다. 제안된 아이디어를 이용하면, 매우 경제적이고 정확한 방식으로 임펠러의 종류를 교체과정 중에 자동으로 식별할 수 있음이 실험을 통해서 증명되었으며

[3], 홀 센서에서 나오는 신호의 처리에 대한 연구도 진행되었다

[4,

5]. 지금까지 다양한 연구에서 교반기에서 점도를 측정하려는 학술적인 시도가 진행되었으나 상업적 성공까지 이어지지는 못했는데 그 원인 중에 임펠러 식별 문제가 있었다

[6,

7]. 비교적 유사한 연구가 수행된 사례가 있으나 이는 영구자석과 강자성체가 한 쌍인 경우에 국한되었고 연구의 목적도 달라 임펠러 식별에 적용할 수 없다

[8].

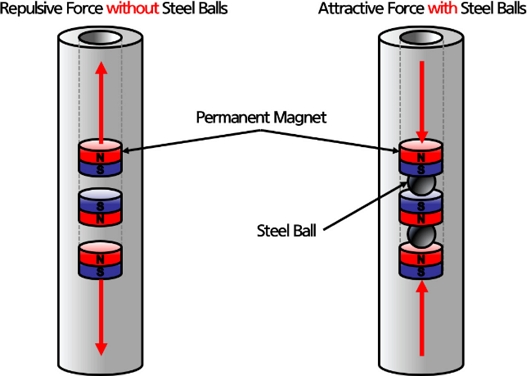

본 연구는 이렇게 유효성이 증명된 영구자석 배열을 이용한 임펠러 식별 기술이 실제 제품화 과정에서 해결해야 하는 또 다른 문제인 조립성 문제를 다룬다. 서로 같은 극을 마주보는 강력한 영구자석을 임펠러의 축에 삽입하는 생산과정은 자석 간의 강한 반발력(

Fig. 2의 왼쪽 화살표로 표시)으로 인해 조립성이 매우 저하되는 문제를 태생적으로 가지고 있다. 조립성 이외에도 영구자석과 삽입되는 구멍의 벽면의 마찰력으로 인해 자석이 균일하지 않은 간격으로 배치될 가능성도 배제할 수 없다.

Fig. 2 Schematic diagram of the idea to improve assemblability using steel balls

본 연구에서는 조립성의 문제와 자석의 균일한 배치 문제를 매우 경제적인 방법으로 해결하기 위하여

Fig. 2의 오른쪽 그림과 같이 강철구(Steel Ball)를 영구자석들 사이에 넣는 것을 제안하였다. 구형태의 강자성체가 위아래의 영구자석에 인력을 형성함으로써 영구자석 사이의 반발력을 줄일 수 있으며, 적절한 크기의 강철구가 사용되면 반발력이 인력으로 바뀌어 조립성을 극적으로 개선할 수 있음을 실험과 수치해석적 방법으로 증명하고자 하였다.

서로 같은 극 혹은 다른 극을 마주보는 영구자석들 사이에 발생하는 힘을 이론적으로 계산하는 연구는 다수 수행되었으나

[9,10], 중간에 강자성체가 들어가는 경우에 대한 이론적 연구는 자기력이 가진 복잡한 성질로 인해서 아직 명확하게 제시된 바가 없다. 이 때문에 본 연구에서는 영구자석들 사이에서 작용하는 힘을 정자기장 유한요소해석(Magnetostatic F.E.A)을 이용해서 계산하는 방법을 채택하였다.

조립성 개선과 관련하여 가장 중요한 파라미터인 강철구의 직경이 마주보는 영구자석 사이에 작용하는 힘에 미치는 영향을 평가하고, 영구자석의 직경 및 두께도 주요한 파라미터로 판단하여 그 영향을 평가하였다(직경 고정 후 두께 변화). 강철구를 사이에 둔 한 쌍의 영구자석에 대한 검증을 완료한 뒤에 영구자석과 강철구의 개수가 증가할 때의 영향을 평가하여, 식별할 임펠러의 개수가 많을 경우에도 적용할 수 있도록 하였다. 모든 파라미터들은 ANSYS Maxwell을 이용해서 수치해석적(F.E.A)으로 영향을 계산한 뒤에 실험으로 그 타당성을 검증하였다. 이는 수치해석적 방법만으로 설계 변경 요구에 대응할 수 있음을 증명하기 위한 것으로, 향후 제품의 효율적 설계에 큰 도움을 줄 것이다.

2. 수치해석 모델과 해석

2.1 수치해석 모델

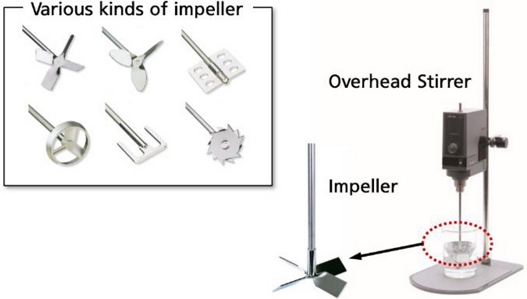

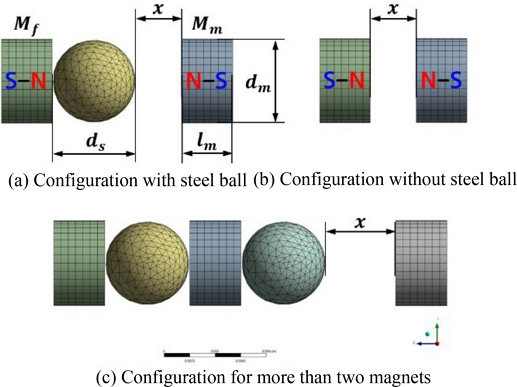

강철구가 미치는 영향을 평가할 때 가장 기본이 되는 구성은

Fig. 3(a)와 같이 원통형 영구자석 한 쌍이 같은 극을 가지고 마주보고 있으며 그 사이에 강철로 된 구체가 들어간 것이다. 영구자석들의 직경

dm은 임펠러에 형성된 구멍을 따라 이동해야 하므로 일정하다고 가정하였고, 두께

lm도 재고관리 및 조립성 측면을 고려하여 같다고 가정하였다. 편의상 왼쪽 영구자석(

Mf)은 고정된 상태이고 오른쪽 영구자석 (

Mm)이 이동하는 것으로 가정한다. 가장 흔하게 사용되는 임펠러용 회전축의 직경 10 mm를 고려하여 영구자석의 직경은 8 mm로 고정한 상태에서 자석의 두께

lm, 강철구의 직경

ds을 변화해가면서 시뮬레이션을 진행하였다. 시뮬레이션은 강철구로부터의 거리

x를 0부터 일정 간격(1 mm)으로 키워가면서 최대 6 mm까지 영구자석

Mm에 작용하는 힘을 산출하였다.

Fig. 3(b)와 같이 강철구를 사용하지 않는 모델도 구축하여 강철구가 있는 경우와 힘의 크기를 비교하였다. 시뮬레이션에 사용된 각 설계 파라미터와 물성값의 실제 수치를

Table 1에 정리하였으며, 강철구의 경우 ANSYS Maxwell에 내장된 Steel 1008의 데이터를 사용하였다. 2개 이상의 영구자석을 가진 경우에 작용하는 힘이 어떻게 변화하는지 확인하기 위하여

Fig. 3(c)와 같이 확장된 모델에 대해서도 시뮬레이션을 진행하였다.

Fig. 3에는 보이지 않았으나 최대 5개의 영구자석(강철구 4개)을 가진 경우까지 해석을 수행하면서 힘의 크기 변화를 계산하였다.

Fig. 3Finite element model configuration for verifying the effect of steel ball presence

Table 1Numerical values used for simulation

Table 1

|

Parameter |

Symbol |

Value(s) |

|

Diameter of steel ball |

ds

|

4, 6, 8 mm |

|

Length of magnet |

lm

|

1, 2, 3 mm |

|

Distance between magnets |

x

|

0,1,2,3,4,5,6 mm |

|

Permanent Magnet Coercivity |

Hc

|

890 kA/m |

|

Permanent Magnet Relative Permeability |

μM

|

1.1 |

2.2 수치해석 결과

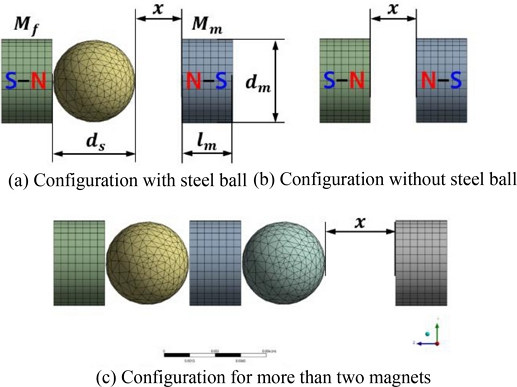

2.2.1 강철구의 존재의 영향

영구자석 간에 작용하는 힘에 가장 큰 영향을 미치는 것은 강철구의 존재여부와 크기(

Fig. 3의

ds)이므로 그 효과를 가장 먼저 평가하였다.

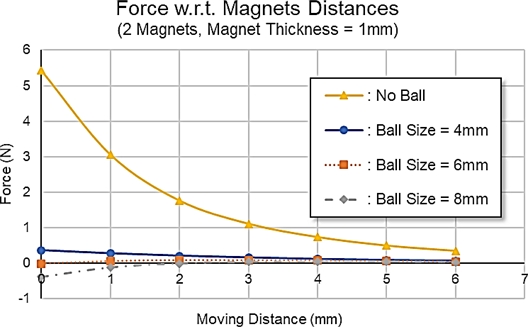

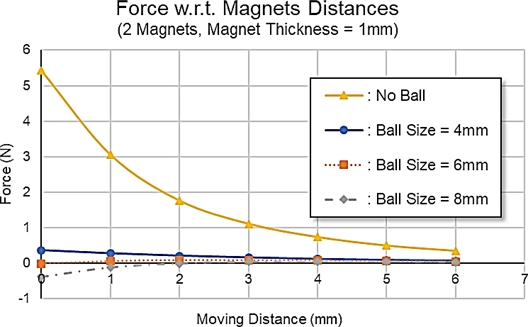

Fig. 4는 강철구와 자석 사이의 간격(

Fig. 3의

x)을 0에서 6 mm까지 1 mm 간격으로 변화시키면서 영구자석에 작용하는 힘을 ANSYS Maxwell로 계산한 것이다. 자석이 없는 경우와 함께 강철구의 크기를 4, 6, 8 mm로 변화시켰을 때 작용하는 힘을 비교하였다. 영구자석에 작용하는 힘은 양의 부호가 반발력(Repulsive)을 나타내고, 음의 부호가 인력(Attractive)을 의미한다.

Fig. 4Influence of ball size and its presence

예상대로 중간에 강철구가 없는 경우, 영구자석에는 매우 큰 반발력이 작용한다는 것을 알 수 있다(No Ball). 이 반발력은 작은 강철구(4 mm)를 삽입하는 것만으로도 매우 급격하게 감소하며 강철구의 크기가 6 mm 정도가 되면 거의 ‘0’으로 줄어들고 크기가 8 mm에 이르면 반발력이 인력으로 바뀌게 된다. 이 결과는 본 연구에서 제시한 핵심적인 아이디어가 유효함을 보여준다. 참고로 8 mm의 강철구를 사용할 때 생기는 인력이 기대보다 작아 보이는데 이는 강철구가 없을 때 반발력이 너무 크기 때문이다. 실제로 조립을 수행할 때는 반발력이 ‘0’이기만 해도 조립성은 매우 좋아진다. 강철구의 직경의 영향은 2.2.3에서 자세하게 평가한다.

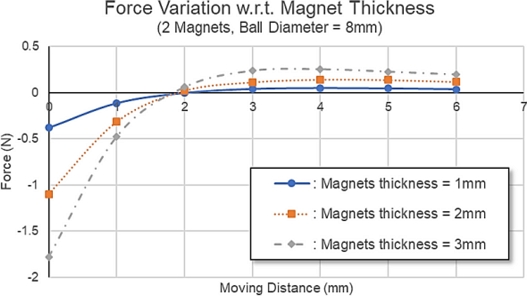

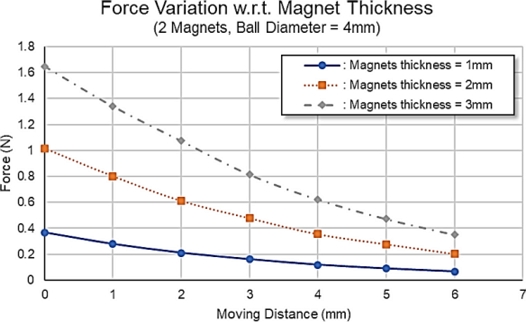

2.2.2 영구자석 두께의 영향

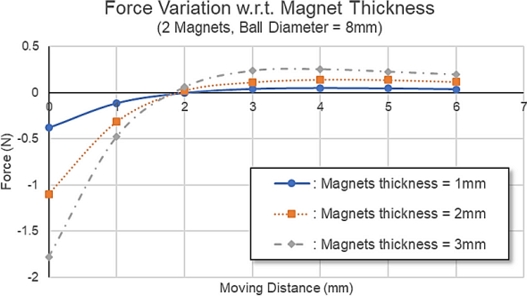

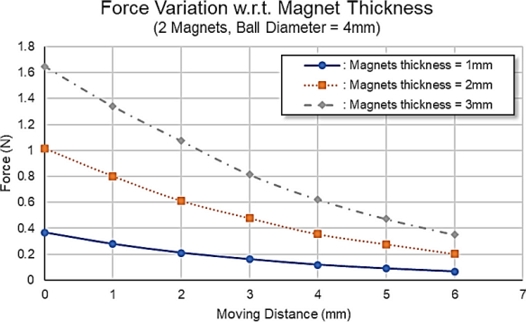

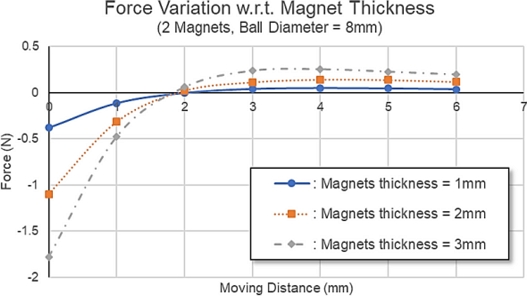

영구자석의 직경이 같다고 가정하였을 때 두께는 자석에서 만들어지는 자기장의 세기와 작용하는 힘의 크기를 결정하므로 매우 중요한 설계변수다. 영구자석 두께의 영향을 평가하기 위하여 그 값을 1, 2, 3 mm로 바꾸면서 시뮬레이션을 수행하였으며

Fig. 5는 그 결과를 보여준다. 단, 강철구의 크기는 8 mm로 고정하였다. 시뮬레이션 결과는 자석의 크기에 따라 작용하는 힘이 달라지며 특히 조립성과 가장 연관성이 높은 근거리(0-1 mm)에서 작용하는 힘을 크게 변화시킴을 알 수 있다. 영구자석의 두께가 증가함에 따라 인력도 급격하게 커짐을 알 수 있다(두께 1 mm 대비 3 mm 경우가 약 4.7배).

Fig. 5Influence of thickness of permanent magnets (steel ball diameter = 8 mm, magnet diameter = 8mm)

Fig. 4에 보인 강철구 존재가 반발력 혹은 인력에 미치는 영향과 관련해서 영구자석의 두께가 어떤 작용을 하는지 살펴보는 것도 의미가 있다.

Figs. 6은

5와 같은 조건에서 강철구의 크기가 4 mm인 경우 시뮬레이션 결과를 보여준다. 강철구의 크기가 작아 반발력이 작용하고 있으며 반발력의 크기 역시 영구자석의 두께가 1 mm일 때에 비해서 3 mm일 때가 훨씬 크다는 것(약 4.5배)을 확인할 수 있다. 가격에 가장 큰 영향을 미치는 요소 중 하나가 영구자석이기 때문에

Figs. 5와

6의 해석결과들은 이 기술을 경제성 있는 실제 센서 제품으로 구현할 때 유용하게 활용될 수 있다. 이 결과는 2.2.3에 평가할 강철구의 직경에 대한 해석결과와 함께 센서가 차지하는 공간 측면에서 가급적 작은 공간을 차지하면서 최적의 조립성을 가진 센서를 설계할 때 유용하게 사용된다.

Fig. 6Influence of thickness of permanent magnets (steel ball diameter = 4 mm, magnet diameter = 8 mm)

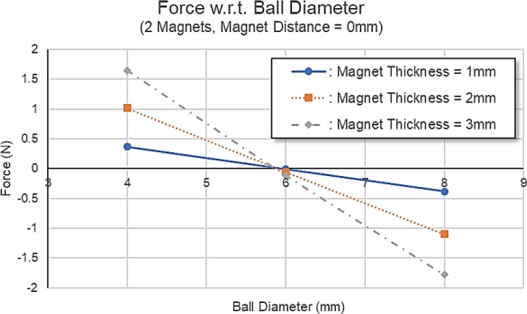

2.2.3 강철구 직경의 영향

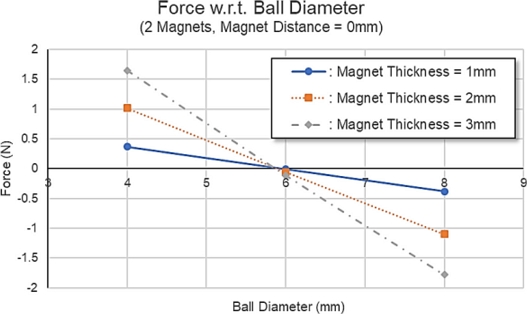

강철구의 직경은 영구자석의 두께와 마찬가지로 실제 센서 제품으로 구현하는 측면에서 매우 중요하다. 식별해야 하는 대상(예를 들어 임펠러)의 개수가 많아질수록 강철구가 차지하는 공간이 영구자석에 비해 상대적으로 더 크기 때문에 강철구의 직경의 영향을 별도로 살펴보았다.

Fig. 7은 강철구의 직경을 X축으로 놓고 영구자석이 같은 위치에(

x = 0 : 조립상태) 있을 때 측정된 힘이 자석의 두께에 따라 어떻게 변화하는지 보여주고 있다. 가장 흥미로운 결과는 영구자석의 두께가 변화해도 영구자석과 강철구가 접촉해 있을 때 반발력의 크기를 ‘0’으로 만드는 강철구의 직경은 6 mm로 변화하지 않는다는 사실이다. 6 mm인 경우를 기준으로 영구자석의 두께는 반발력을 키우거나(4 mm) 인력을 더 크게 만드는(8 mm) 방향으로 기여함도 더 명확하게 확인할 수 있다. 직경 4 mm의 강철구를 사용하는 경우 강철구가 있음에도 불구하고 어느 정도 반발력이 작용하고 있음을 알 수 있고 8 mm를 사용하면 1 mm의 자석을 사용해도 인력이 작용함을 알 수 있다.

Fig. 7Influence of diameter of permanent magnets

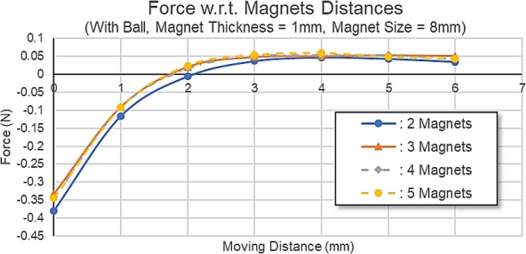

2.2.4 영구자석 개수의 영향

영구자석 배열을 이용하여 대상을 식별하는 기술이 가진 장점 중 하나는 식별해야 하는 대상의 개수가 늘어나도 강철구와 영구자석의 개수를 늘이는 단순한 방법으로 대응이 가능하다는 것이다. 그러므로 영구자석과 강철구의 개수가 늘어남에 따라

Figs .4-

7에 보인 결과들이 어떻게 바뀌는지 반드시 확인해야 한다.

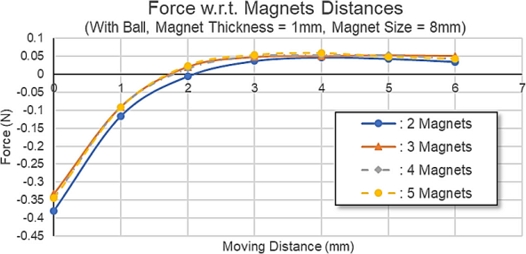

Figs. 8은

3(c)에 보인 것과 같이 영구자석(강철구) 개수가 2개 이상으로 증가했을 경우에 대해서 수행한 시뮬레이션 결과를 보여준다. 강철구의 개수는 영구자석의 수에 맞추어 추가되므로 따로 표시하지 않았다. 이 결과를 통해서 영구자석이 2개인 경우와 3-5개인 경우에 작용하는 힘의 크기가 실용적으로 의미를 가질 정도의 차이가 없음을 알 수 있다.

Fig. 8의 결과는 강철구의 직경 8 mm, 영구자석의 두께 1 mm인 경우에 대한 것이지만 다양한 강철구 직경, 영구자석 두께에 대해서 시뮬레이션을 수행한 결과 모두 유사한 결과를 얻었다.

Fig. 8Influence of the number of permanent magnets

3. 실험을 통한 검증

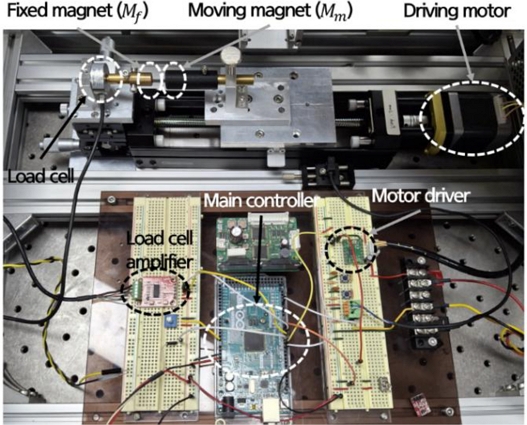

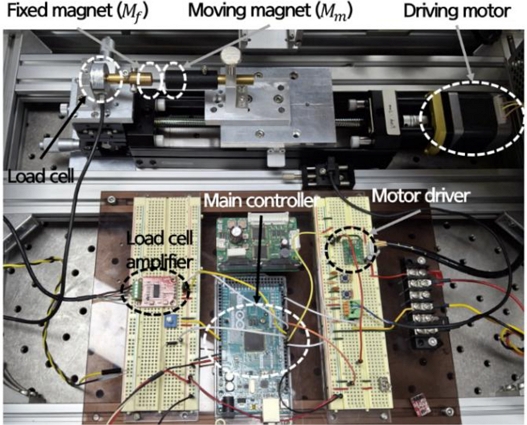

3.1 실험 장치 구성

Fig. 9는 시뮬레이션 결과의 타당성을 검증하기 위해서 제작된 실험장치와 주요 구성요소를 보여준다. 구동 모터(Driving Motor)와 모터 드라이버(Motor Driver)는 정밀하게 한쪽 영구자석(

Mm)의 위치를 조정한다. 스텝모터의 구동 및 방향 조정은 Arduino MEGA로 이루어진 제어기가 PC로부터 UART를 통해 명령을 전달받아 수행한다. 고정된 자석(

Mf)은 1축 방향 힘을 측정할 수 있는 로드 셀(UMMA-K5, Dacell Co. LTD)과 함께 브라켓을 통해 고정되어 있다. 영구자석 고정부는 정밀 스테이지(XZLPG40, Misumi) 위에 놓이도록 함으로써 영구자석들 사이의 위치를 정확하게 맞출 수 있도록 했다. 로드 셀에서 나오는 미약한 전압신호는 전용 칩(HX711)이 채용된 증폭기를 통해서 신호처리 된 뒤에 UART 통신을 통해서 제어기로 전달된다. 실험장치의 전체적인 제어를 담당하는 Arduino 제어기와 필요한 명령을 주고받고, 수집된 데이터를 전달받는 등, 전체 실험과정을 제어하고 자동화하는 PC용 프로그램은 C#을 이용하여 자체 제작해 사용하였다.

Fig. 9Experimental setup and its components for verifying simulation results

3.2 실험결과와 시뮬레이션 비교

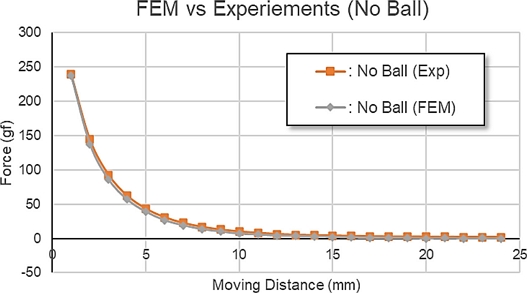

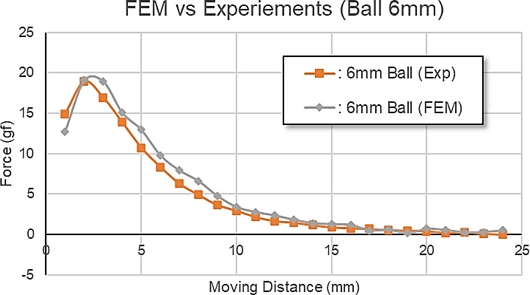

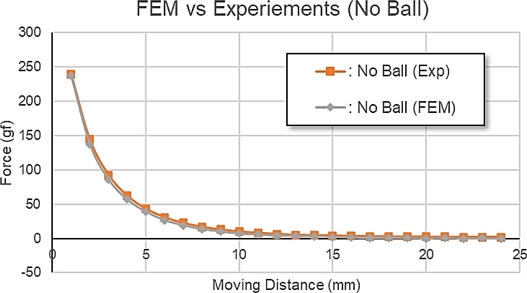

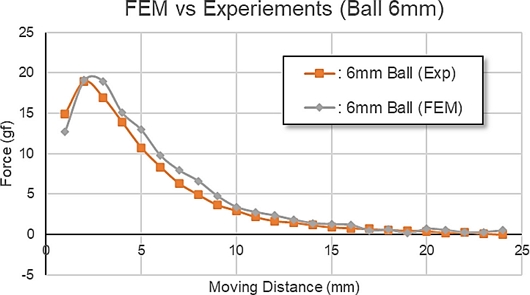

Figs. 10과

11은

9에 보인 실험장치를 이용해서 얻은 실험결과와 시뮬레이션 결과를 비교한 것이다. 모든 실험 및 시뮬레이션에서 영구자석의 두께는 1.5 mm로 고정하였다.

Fig. 10은 강철구가 없는 경우에 대해서 실험과 시뮬레이션의 값을 비교한 결과인데 두 결과가 매우 정확하게 일치한다.

Fig. 11은 강철구의 직경이 6 mm인 경우에 대한 결과를 보여주고 있는데 실험과 시뮬레이션이 매우 유사한 값과 패턴을 보여주고 있다. 지면의 한계상 강철구의 직경을 바꾸고 자석의 두께를 바꾸어 가면서 실험한 결과와 자석의 개수를 늘여 가면서 실험한 결과를 일일이 보이지 않았으나 그 경향과 값이

Fig. 11과 유사한 수준으로 일치함을 확인할 수 있었다. 시뮬레이션을 통해 계산한 영구자석에 작용하는 힘은 실험에서 얻은 힘과 높은 일치도를 보이므로 향후에는 시뮬레이션만으로 설계를 진행함으로써 인적 및 물적자원을 절약할 수 있다. 참고로

Figs. 10과

11을 보면 영구자석 사이의 거리가 가장 가까운 경우의 데이터가 시뮬레이션과 달리 0 mm가 아니라 1 mm임을 알 수 있는데 이는 실험장치를 구성할 때 영구자석을 고정하는 기구물의 간섭으로 실험에서는 0 mm 일 때 데이터를 얻을 수 없었기 때문이다.

Fig. 10Comparison of simulation and experimental results for the case without ball

Fig. 11Comparison of simulation and experimental results for the case with ball of 6 mm diameter

4. 결론 및 향후 계획

본 연구에서는 점도 측정 기능을 가진 교반기에 사용되는 임펠러의 종류를 비접촉 방식으로 식별하기 위해 고안된 배열 형태의 영구자석 타입 센서의 조립성을 개선하기 위하여 시뮬레이션과 실험을 수행하였으며 다음과 같은 결과를 도출하였다.

•배열 형태의 영구자석들 사이에서 발생하는 반발력은 자석의 거리가 가까워지면 급격하게 증가하여 조립성에 악영향을 미친다.

•영구자석들 사이에 강자성체로 만들어진 물체를 삽입하면 반발력이 줄어들거나 사라지기 때문에 조립성을 크게 개선할 수 있다. 본 연구에서는 베어링 등에 사용되기 때문에 쉽고 저렴하게 구할 수 있는 구체 형태의 강철구를 사용하였다.

•영구자석의 직경을 고정한 상태에서 강철구의 직경과 자석의 두께는 모두 자석 간의 반발력뿐만 아니라 센서의 크기를 직접적으로 결정하는 요소다.

•강철구의 직경이 증가할수록 영구자석들 사이에 작용하는 반발력은 줄어들며 특정한 직경을 초과하면 반발력이 인력으로 전환된다.

•특정한 영구자석의 직경에 대해 자석의 두께와 관계없이 반발력을 ‘0’으로 만드는 강철구의 직경이 존재한다. 예를 들어 영구자석의 직경이 8 mm인 경우 자석의 두께와 관계없이 6 mm의 강철구를 사용하면 강철구와 영구자석이 붙어 있는 지점에서 측정된 힘을 기준으로 반발력은 항상 ‘0’이 된다. 이 크기는 반발력 측면과 센서의 크기 측면에서 최적이라고 할 수 있다.

•영구자석의 직경이 일정한 경우(8 mm) 자석의 두께가 커지면 반발력과 인력이 함께 커진다. 즉, 강철구가 작아서 아직 반발력이 인력으로 전환되지 않을 때는(4 mm) 반발력을 더 키우고 강철구의 크기가 충분히 커서 반발력이 인력으로 전환된 뒤에는(8 mm) 인력을 더욱 크게 만든다.

•실험을 통해서 시뮬레이션 결과가 유효함을 검증하였다. 이는 향후 영구자석의 직경이나 두께가 바뀌었을 때 최적의 강철구 직경을 굳이 실험을 통해서 확인할 필요없이 시뮬레이션을 이용해서 빠르고 정확하게 구할 수 있음을 보여준다.

향후에는 본 연구의 결과를 기반으로 해서 배열형 영구자석에서 발생하는 자기장이 강철구의 존재에 의해서 어떻게 영향을 받는지 검증하고, 자기장을 보다 효율적으로 측정하기 위하여 홀 센서의 주변에 자기 요크(Magnetic Yoke)를 어떤 식으로 설계해야 하는지에 대한 연구를 진행하고자 한다. 이를 통해 실제 토크 측정용 교반기에 실제로 적용할 수 있는 배열형 영구자석 센서의 설계 기술을 완성하고자 한다.

ACKNOWLEDGMENTS

이 연구는 2021년도 대구가톨릭대학교 교내연구비 지원에 의한 것임을 밝힙니다.

REFERENCES

- 1.

Lee, H. C., (2017), A Study on the torque calculation of an overhead stirrer using T-N curve of DC motor and its rotational speed, Proceedings of the Korean Society for Precision Engineering 2017 Fall Conference, 432-433

- 2.

Lee, H. C., Kim, G. D., (2020), Analysis of effect of stirring process conditions on liquid viscosity in an overhead stirrer, Journal of the Korean Society for Precision Engineering, 37(9), 659-665.

10.7736/JKSPE.020.033

- 3.

Lee, H. C., Kim, G. D., (2019), A study on the discrimination of the overhead stirrer impeller using the dimensions of permanent magnets, Journal of the Korean Society of Manufacturing Process Engineers, 18(2), 52-57.

10.14775/ksmpe.2019.18.2.052

- 4.

Lee, H. C., Kang, M. S., Kim, G. D., (2019), Digitalization of analog magnetic field signals for automatic discriminating impeller types of an overhead stirrer, Journal of the Korean Society for Precision Engineering, 36(11), 1033-1038.

10.7736/KSPE.2019.36.11.1033

- 5.

Rabani, A., Challis, R., (2013), A low-cost viscometer based on a permanent magnet DC motor, Measurement Science and Technology, 24(3), 035304.

10.1088/0957-0233/24/3/035304

- 6.

Sadat, A., Khan, I. A., (2007), A novel technique for the measurement of liquid viscosity, Journal of Food Engineering, 80(4), 1194-1198.

10.1016/j.jfoodeng.2006.09.009

- 7.

Nakajima, S., Hiashima, M., Tashiro, K., Wakiwaka, H., (2013) Influence of soft magnetic material on the force of attraction and repulsion between magnets, Journal of the Japan Society of Applied Electromagnetics and Mechanics, 21(3), 494-497.

10.14243/jsaem.21.494

- 8.

Furlani, E. P, (1993), Formula for the levitation force between magnetic disks, IEEE Transaction on Magnetics, 29(6), 4165-4169.

10.1109/20.280867

- 9.

Fulani, E. P., (2015), Permanent magnet and electromechanical devices, Academic Press New York.

Biography

- Ho Cheol Lee

Professor in Department of Automotive Engineering, Daegu Catholic University. His research interest is magnetic sensor and actuator.

Citations

Citations to this article as recorded by