ABSTRACT

Recently, flexible pressure sensors featuring enhanced sensitivity and durability through nano/micro additive manufacturing have been employed in various fields, including medical monitoring, E-skin technology, and soft robotics. This study focuses on the fabrication and verification of an interdigitated electrode (IDE) based flexible pressure sensor that incorporates microstructures, utilizing a direct patterning-based additive process. The IDE-patterned sample was designed with a total size of 7.95 × 10 mm2, a line width of 150 μm, a spacing of 200 μm, and a probe pad measuring 1.25 × 2 mm2. It was fabricated using AgNP ink on a primed 100 μm thick polyethylene naphthalate (PEN) substrate. The electrode layer was subsequently covered with a sensing layer made of a MWCNT/Ecoflex composite material, resulting in the final pressure sensor sample. Measurements indicated that the sensor exhibited good sensitivity and response speed, and it was confirmed that further improvements in sensitivity could be achieved by optimizing the size, spacing, and height of the microstructures. Building on the flexible pressure sensor structure developed in this study, we plan to pursue future research aimed at fabricating array sensors with integrated circuits and exploring their applicability in wearable devices for pressure sensing and control functions.

-

KEYWORDS: Direct patterning, Microstructure, Flexible pressure sensor, Optimization, Composite

-

KEYWORDS: 다이렉트 패터닝, 미세 구조, 유연 압력센서, 최적화, 복합재

NOMENCLATURE

Total Area of The Electrode

Number of Interdigitated Electrode Pairs

Number of Microstructures Arranged per Finger

Resistance Value after Pressure is Applied

Change Value of the Resistance

Vacuum Dielectric Constant

Relative Dielectric Constant

Spacing between Interdigitated Electrode

1. 서론

최근 웨어러블 센서 기술은 의료 모니터링, E-skin, 소프트 로보틱스 등 다양한 분야에서 핵심 기술로 자리잡고 있다[

1-

3]. 특히, 온도, 습도, 압력 등 다양한 물리적 요인을 생리학적 매개변수로 정밀하게 감지할 수 있는 웨어러블 센서 기술 개발이 가속화되면서, 활용 범위 또한 지속적으로 확대되고 있다[

4-

6]. 웨어러블 센서의 성능 향상 및 적용 가능성 극대화를 위해 센서의 소형화, 유연성, 경량화는 필수적인 요소로 주목받고 있으며, 이에 따라 유연 센서 소자의 제조 기술 및 공정 최적화에 대한 연구가 활발히 진행되고 있다[

7].

특히, 인쇄 전자 기술을 활용한 유연 센서 소자 개발은 기존의 복잡한 제조 공정에 대한 효과적인 대안으로써 다양한 응용 분야에서의 활용 가능성이 지속적으로 확대되고 있다. 인쇄 전자 기술은 공정 속도와 비용 효율성 측면에서 우수하며, 유연 기판과의 높은 호환성으로 웨어러블 센서 소자 구현을 위한 핵심 제조 기술로 각광받고 있다[

8]. 그 중, 다이렉트 패터닝 기술은 비접촉식 방식으로 액적을 기판 위에 직접 토출하여 패턴을 형성하는 공정으로, 제작 과정을 단순화하면서도 높은 해상도의 패턴을 구현할 수 있어 고성능 센서 제작이 가능하다[

9]. 또한, 액적 토출을 정밀하게 제어함으로써 센서의 유효 면적을 최적화할 수 있으며, 이를 통해 감지 정확도와 신호 처리 성능을 향상시켜 센서 특성을 효과적으로 제어할 수 있다. 이러한 기술적 특성은 정밀한 미세 구조 형성과 유연 기판과의 높은 호환성이 요구되는 다양한 응용 분야에 적합하며, 특히 높은 민감도와 정밀한 패터닝이 중요한 압력센서 제작 공정에서 효과적으로 적용되고 있다[

10].

인쇄 기반 압력센서는 감지 메커니즘에 따라 정전용량형과 저항형으로 구분된다. 정전용량형 압력센서는 외부 압력에 따라 변화하는 두 전극 간 거리 및 유전체의 유전율 변화를 감지하여 전기적 신호로 변환한다[

11]. 일반적으로 외부 환경 변화에 대한 영향이 적고 빠른 응답 속도를 나타내지만, 상대적으로 낮은 감도를 가진다는 단점이 있다[

12]. 반면, 저항형 압력센서는 외부 압력에 의해 발생하는 전극 간 접촉 저항 또는 감지층 내 전기적 저항 변화를 기반으로 신호를 감지하며, 높은 감도와 넓은 압력 측정 범위를 바탕으로 정밀도 및 신뢰성이 요구되는 응용 분야에 효율적으로 활용될 수 있다는 장점을 가진다[

13-

15].

저항형 압력센서 중 IDE (Interdigitated Electrode) 패턴 기반 압력센서는 전극이 교차하는 형태로 배열되어 있어, 압력 변화에 따른 저항 변화를 정밀하게 감지할 수 있다. 또한, 전극 간 간격과 패턴 형상을 정밀하게 제어할 수 있어 높은 감도와 빠른 응답 속도를 구현할 수 있으며, 미세한 압력 변화에도 민감하게 반응할 수 있다는 장점이 있다[

16]. IDE 패턴 기반 압력센서는 일반적으로 정전용량형 전극층과 전도성 감지층으로 구성되며, 감지층은 PDMS (Polydimethylsiloxane), Ecoflex와 같은 유연 고분자 매트릭스와 MWCNT (Multi-walled Carbon Nanotube), AgNW (Silver nanowire), 그래핀 등의 전도성 네트워크 소재를 혼합하여 제작된다[

17].

전도성 네트워크 소재는 입자 간 상호작용을 통해 전도성 경로를 형성하며, 외부 압력이 인가되면 입자 간 거리와 접촉 면적이 변화함에 따라 전도성 경로가 재구성된다. 이러한 변화는 전기적 저항 변화를 유도하며, 이를 기반으로 압력을 감지하게 된다. 전도성 네트워크를 지지하는 고분자 매트릭스는 우수한 기계적 유연성과 신축성을 바탕으로 외부 압력에 따른 변형을 효과적으로 전달하며, 감지 성능 향상에 핵심적인 역할을 한다[

18,

19].

고분자 매트릭스 소재 중 Ecoflex는 고탄성 실리콘 기반 소재로, 반복적인 압력 변화에도 높은 기계적 내구성을 유지하며 우수한 장기 안정성을 제공한다[

20]. 또한, 전도성 네트워크 소재와의 혼합 시 균일한 분산이 용이하여 복합재 내부의 구조적 일관성을 확보할 수 있으며, 이는 전기적 응답의 재현성과 신뢰성 향상으로 이어진다[

21]. Ecoflex는 PDMS 비해 낮은 탄성률과 높은 신장률을 가지므로, 미세한 압력 변화에도 민감하게 반응하여 센서의 감도 및 응답 속도를 효율적으로 향상시킬 수 있다[

22].

고분자 매트릭스와 전도성 네트워크 소재를 감지층으로 가지는 IDE 기반 저항형 압력센서는 반복적인 기계적 변형에도 우수한 내구성을 유지하며, 압력에 따른 저항 변화를 신속하게 감지하여 외부 압력 변화에 민감하게 반응하고, 안정적인 전기적 응답 특성을 제공한다. 이러한 소재 및 설계 방식은 고성능 압력센서 개발의 핵심 요소로 작용하며, 최근에는 소재 조성의 다양화와 정밀한 구조 제어를 통해 센서의 성능을 개선하기 위한 제작 방식들이 적용되고 있다.

그 중에서도, 감지층 또는 전극층 표면에 미세 구조를 도입하여 접촉 면적을 정밀하게 조절함으로써 센서의 민감도와 응답 속도를 개선하려는 연구가 활발히 진행되고 있다. 대표적으로, 수 μm에서 수백 μm 크기의 다양한 형태의 미세 기둥(Micropillar) 구조를 적용한 마이크로필러 기반 센서 설계 연구가 진행되고 있으며, 이러한 구조는 기계적 및 구조적 특성을 최적화하고, 감지층과 전극층 간의 전기적 상호작용을 증가시켜 센서의 감도를 효과적으로 향상시키는 것으로 보고되고 있다[

23-

25]. 이러한 미세 구조 기반의 센서 설계는 정밀한 압력 감지가 요구되는 다양한 분야에서의 적용 가능성을 높이고 있지만, 리소그래피와 같은 미세 공정을 필요로 하여 제조 공정이 복잡하고 비용이 높아 상용화에 제한이 있다.

따라서, 본 논문에서는 다이렉트 패터닝 기술을 활용하여 IDE 패턴 구조에 사각형 형태의 마이크로필러 미세 구조를 설계함으로써, 간소화된 제조 공정과 낮은 비용으로 상용화 가능성을 높이고, 유연 압력센서의 감지 성능 향상을 위한 연구를 진행하고자 하였다. 전극층에 형성된 미세 구조는 크기 및 높이를 마이크로미터 단위로 정밀하게 제어하여 외부 압력에 대한 감지 성능을 최적화하였으며, 감지층에는 MWCNT가 Ecoflex 매트릭스 내에 균일하게 분산된 복합재를 적용하여 압력 변화에 민감하고 안정적인 전기적 응답 특성을 구현하였다. 최적화된 미세 구조 조건 하에서 제작된 유연 압력센서는 우수한 민감도, 빠른 응답 속도, 그리고 높은 내구성을 나타내는 것을 확인하였다.

2. 유연 압력센서 제작 및 특성 분석

2.1 IDE 패턴 기반 압력센서

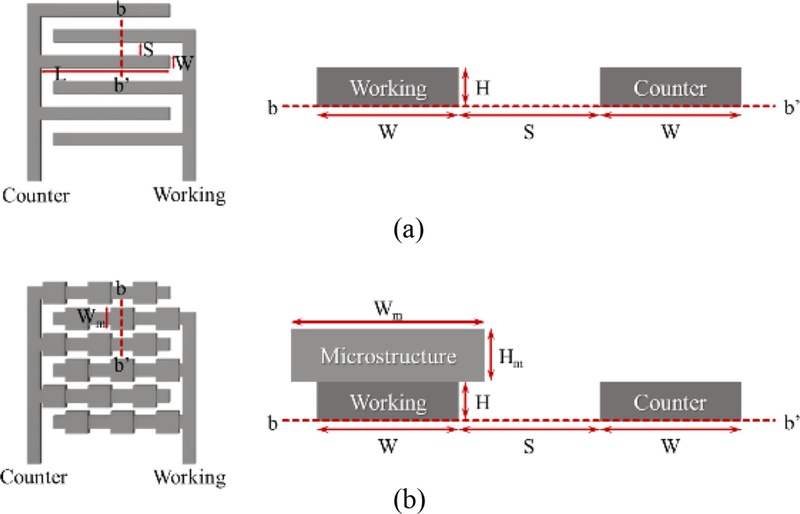

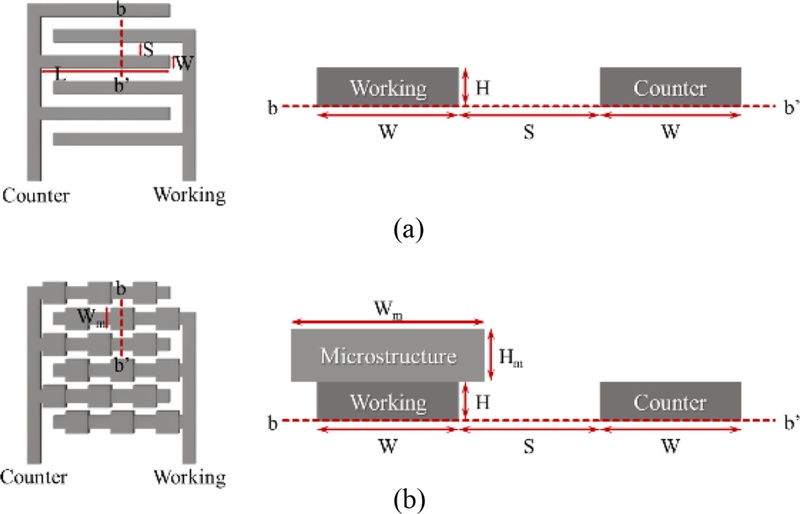

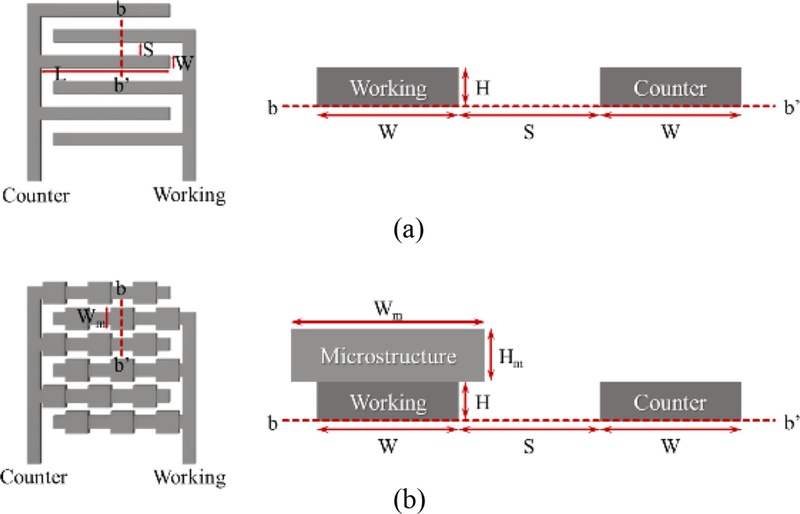

Fig. 1(a)는 IDE 패턴 구조의 측면도와 단면도를 각각 나타낸다.

L은 전극 핑거의 길이,

W는 전극의 선폭,

H는 전극의 높이를 의미한다. IDE 패턴 구조의 단면적은

식(1)과 같이 정의되며,

nd는 전극 쌍의 개수를 나타낸다[

26].

Fig. 1(a) IDE top-down view, cross-section side view and (b) Microstructure IDE top-down view, cross-section side view

IDE 패턴의 단면적은 전극의 전기적 특성에 직접적인 영향을 미치며, 센서의 감도 및 신뢰성 확보를 위한 핵심 요소로 작용한다. 따라서, 고성능 센서 구현을 위해서는 전극 구조의 정밀한 설계가 필수적이다[

27,

28].

본 연구에서는 전극의 감지 성능 향상을 목표로,

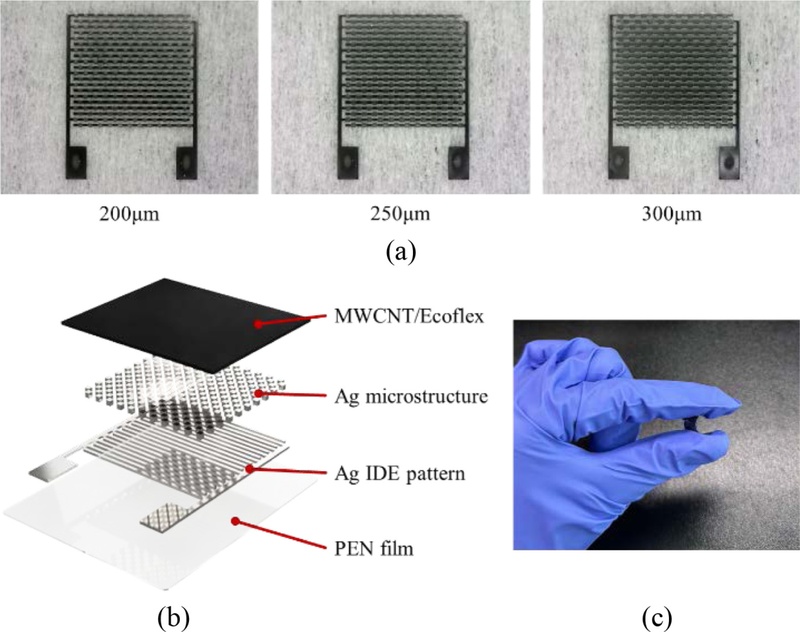

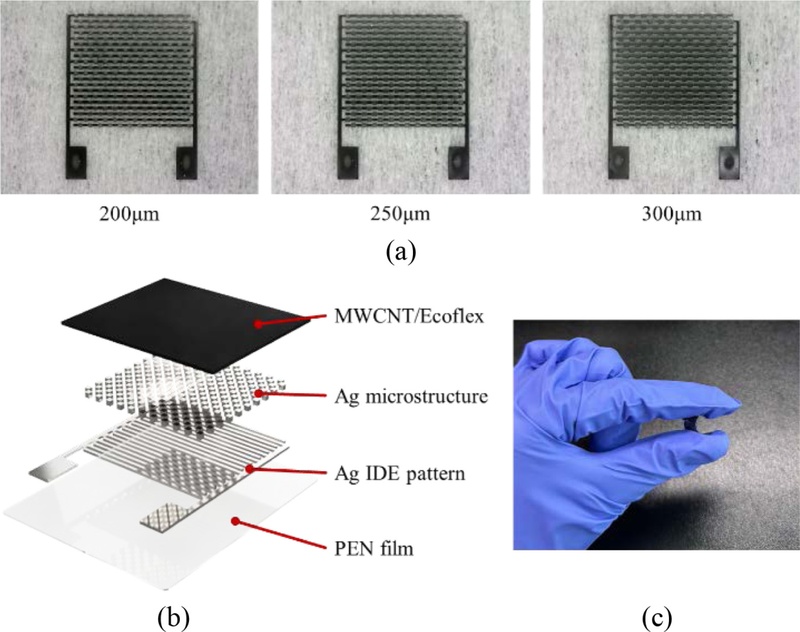

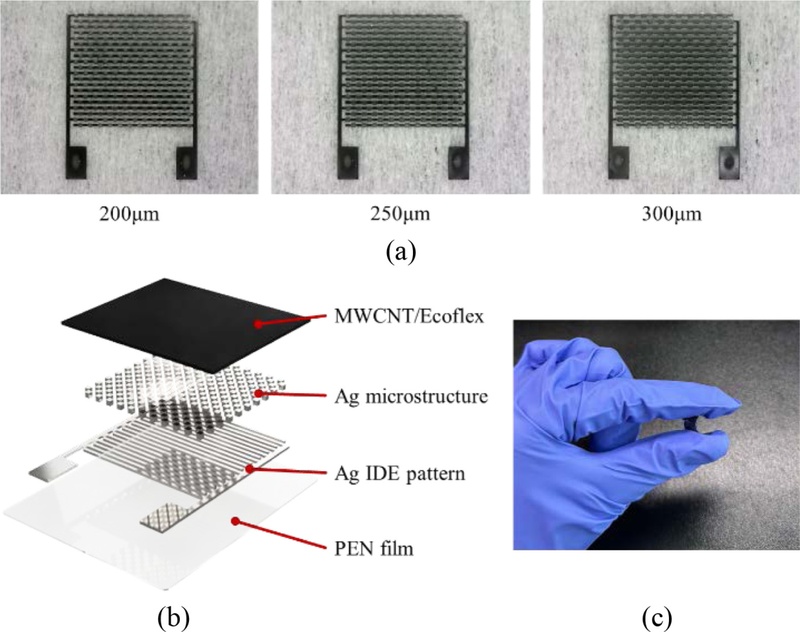

Fig. 1(b)와 같이 기본 IDE 패턴의 핑거 전극 상단에 사각형 형태의 마이크로필러 미세 구조를 반복적으로 배열하는 설계를 도입하였다. 이를 기반으로

Fig. 2(a)와 같이 미세 구조의 배열 특성에 따라 세 가지 유형의 전극 구조를 제작하고, 각 구조의 특성을 비교·분석하고자 하였다. 미세 구조가 포함된 전극의 경우, 핑거 전극 단면에 구조적 돌출부가 형성되어 단면적이 증가하게 된다. 이에 따라 전극 단면적은

식(1)을 기반으로

식(2)와 같이 유도될 수 있다. 이때,

Nm은 핑거 하나당 배열된 미세 구조의 개수,

Wm은 미세 구조의 폭,

Hm은 미세 구조의 높이를 각각 의미한다. 이러한 단면적의 증가는 감지층과의 접촉 효율을 향상시키며, 압력 변화에 대한 민감도를 개선할 수 있을 것으로 예상된다.

Fig. 2(a) Photograph of the printed sensing layer, (b) Schematic diagram of the sensor structure, and (c) Photograph of the flexible pressure sensor

2.2 유연 압력센서 구조 설계 및 제작 공정

유연 압력센서는

Fig. 2(b)와 같은 구조로 제작되었다. 다이렉트 패터닝 기술을 활용하여 Primer 처리된 100 μm의 PEN(Polyethylene Naphthalate, TE-Q65HA, Toyobo, Japan) 기판 위에 AgNP 잉크(금속 함량 32.14 wt%, 표면장력 35.07 mN/m, 점도 15.36-15.50 cPs, DGP-40LT-15C, ANP, Korea)를 사용하여

Table 1 조건에 따라 미세 구조 기반 전극층을 프린팅하였다. 잉크의 물리적 특성을 고려하여 Tickle Control과 Meniscus Setpoint를 최적화함으로써, 노즐에서의 안정적인 액적 토출과 일관된 액적 형성이 가능하도록 하였다. 인쇄 해상도 향상을 위해 Plate Temperature와 Drop Spacing을 조절하였으며, 이를 통해 액적의 건조 속도와 퍼짐 정도를 제어하여 패턴의 전기적 특성을 개선하였다. 또한, Cartridge Temperature와 Jetting Voltage는 액적 토출 상태를 실시간으로 모니터링하며 제어하여, 액적의 토출 속도 및 크기를 정밀하게 조절하였다. 이와 같은 공정 변수의 정밀한 제어를 통해 공정 재현성을 확보하고, 균일한 패턴 품질을 구현하였다.

Table 1Printing parameters for microstructure

Table 1

|

Printing parameters |

Value |

|

Tickle control [kHz] |

5 |

|

Meniscus setpoint |

2.5 |

|

Plate temperature [oC] |

50 |

|

Drop spacing [μm] |

25 |

|

Cartridge temperature [oC] |

30-32 |

|

Jetting voltage [V] |

16.2-17.50 |

IDE 패턴은 총 크기 7.95 × 10 mm

2로, 선폭 150 μm, 간격 200 μm의 전극 구조와 1.25 × 2 mm

2 크기의 프로브용 패드를 포함하도록 설계하였다. 프린팅된 IDE 패턴의 핑거 부분에 각각 12, 11, 10개의 사각형 형태의 마이크로필러 미세 구조(200, 250, 300 μm 크기)를 적층하여

Fig. 2(a)와 같은 미세 구조 기반 전극층을 제작하였다.

전극층 제작 후, 감지층 형성을 위해 MWCNT와 Ecoflex(00-50, Smooth-on, USA)를 혼합하여 복합재를 제조하였다. MWCNT의 균일한 분산을 위해 20 mL의 IPA (Isopropyl Alcohol, 99.9%)를 첨가한 뒤, 1시간 동안 초음파 분산을 진행하였고, 분산된 용액에 Ecoflex A제를 첨가하여 60

oC에서 500 rpm으로 교반하면서 IPA를 제거하였다. IPA가 제거된 혼합물에 Ecoflex B제를 추가하고 진공 원심 혼합기를 이용하여 2000 rpm으로 6분간 혼합함으로써 MWCNT/Ecoflex 복합재를 완성하였다. 완성된 복합재는 유리 기판 위에 스핀 코팅한 후, 60

oC에서 2시간 동안 건조하였으며, 이를 10 × 8 mm

2 크기의 직사각형 형태로 절단하여 감지층으로 제작하였다. 제작된 감지층은 2.0 wt%의 중량비와 약 170 um의 두께로 형성되었으며,

Fig. 2(c)와 같이 전극층에 부착된 상태에서도 우수한 유연성을 나타내는 것을 확인할 수 있다.

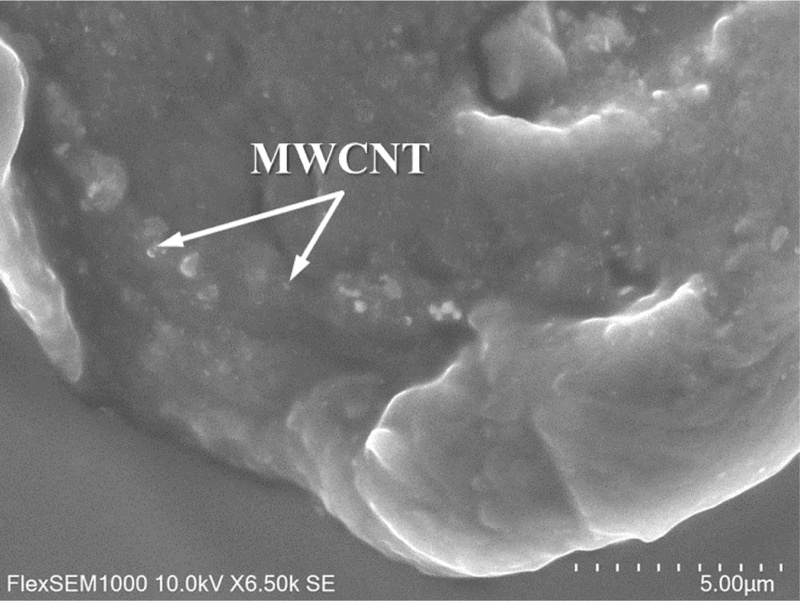

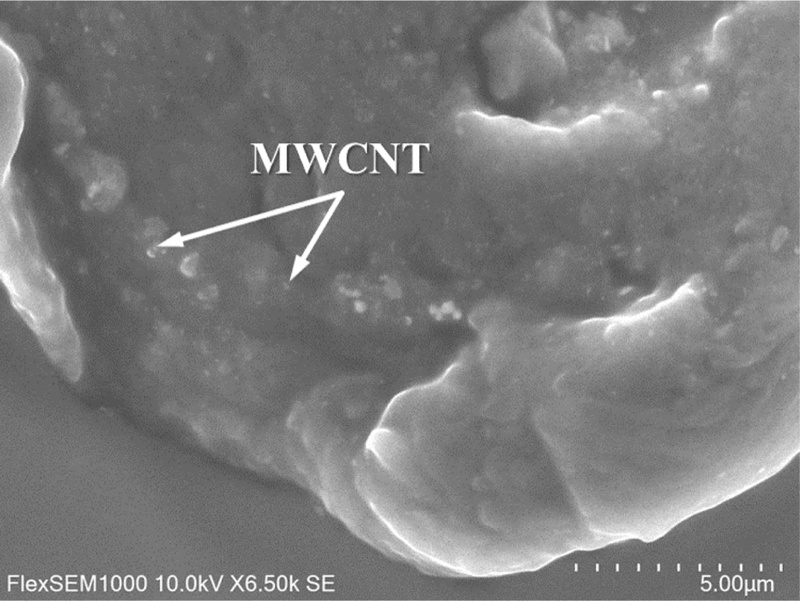

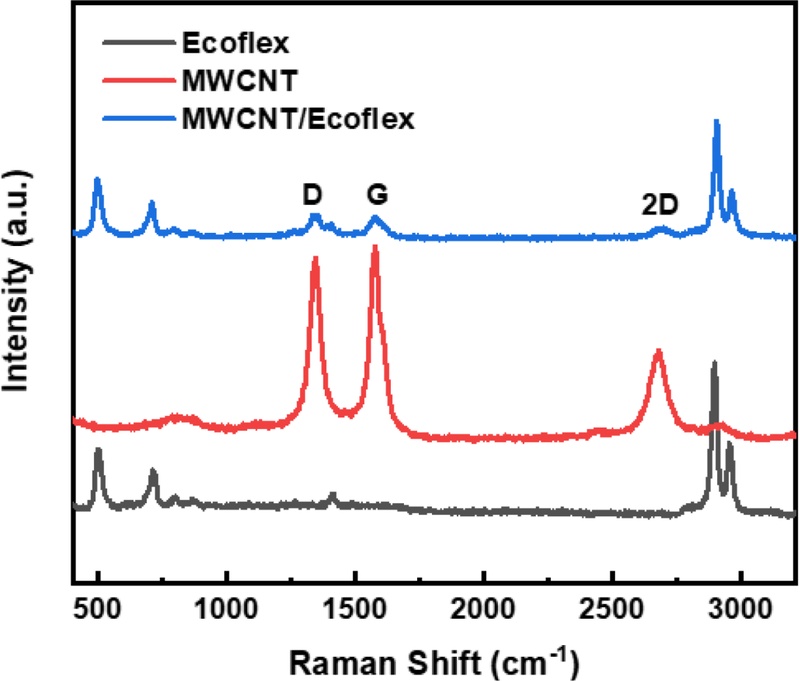

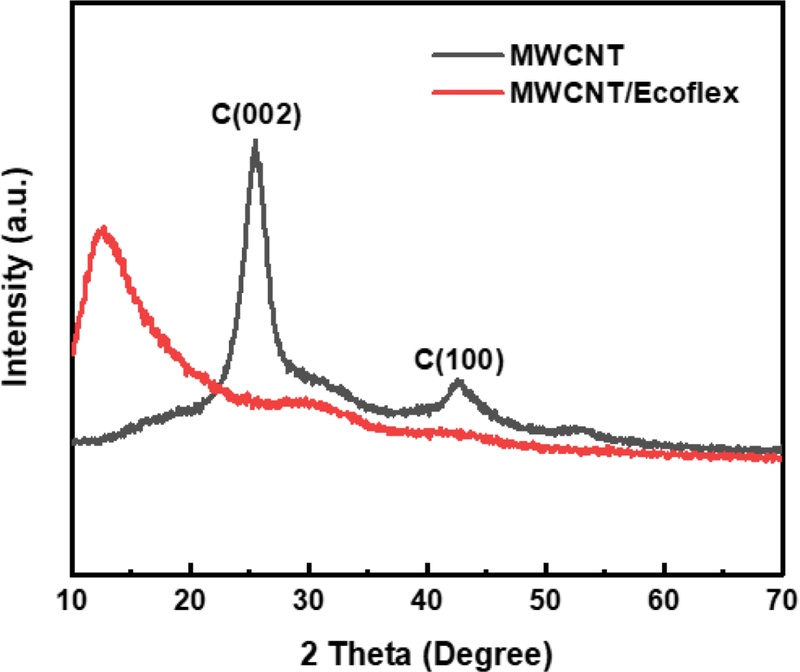

MWCNT/Ecoflex 복합재의 형태 및 구조적 특성을 분석하기 위해 SEM (Scanning Electron Microscope, Hitachi, Japan), Micro Raman (Maple II, DXG, Korea), XRD (X-ray Diffraction, D6 Phaser, Bruker, USA) 측정을 진행하였다.

Fig. 3은 SEM 측정 결과를 나타내며, MWCNT가 Ecoflex 매트릭스 내에 혼합되어 있는 형태를 확인할 수 있다.

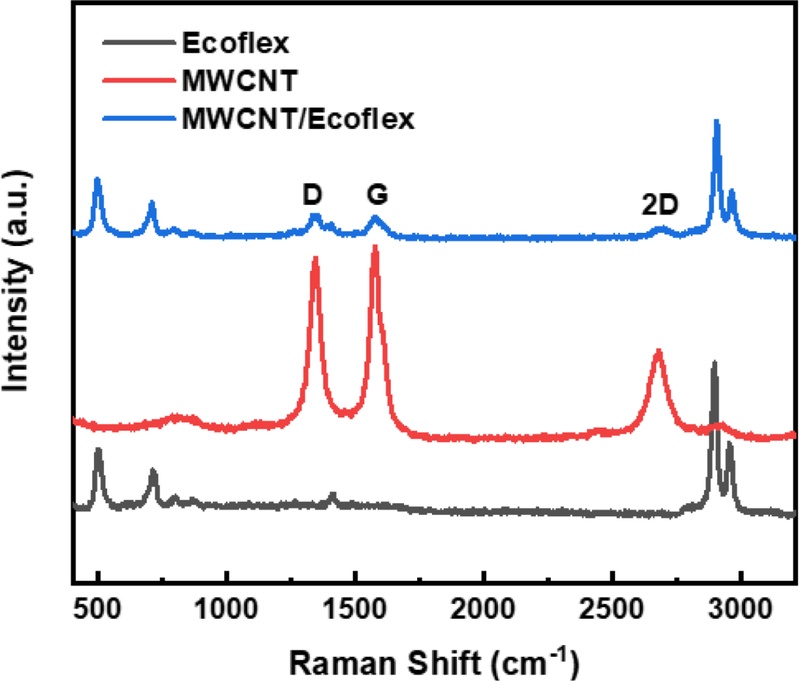

Fig. 4는 532 nm 레이저를 이용한 micro Raman 분석 결과로, MWCNT의 특성 피크인 D, G, 2D 밴드와 함께 Ecoflex의 고유 피크가 복합재 내에서 동시에 나타나 두 소재 간의 결합 및 복합 구조 형성을 확인할 수 있다.

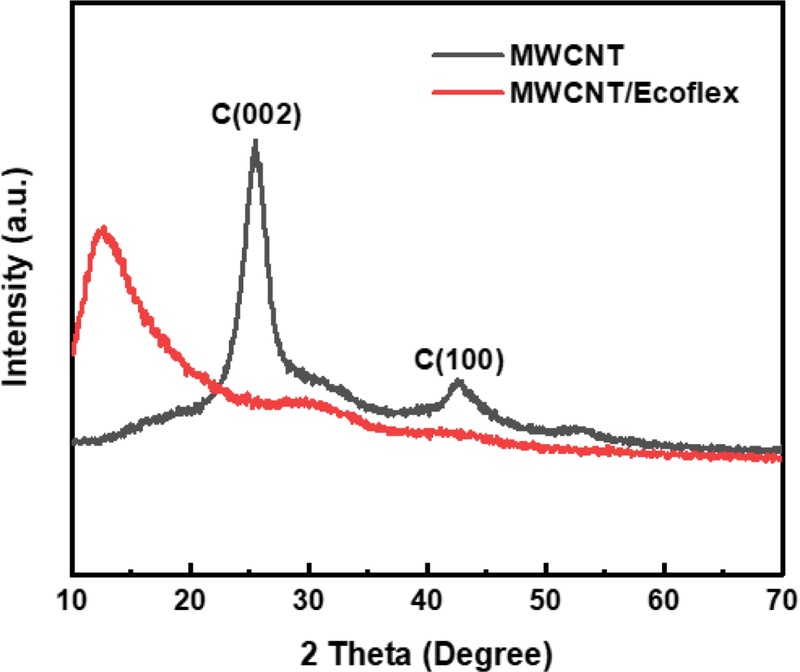

Fig. 5는 XRD 분석 결과로, MWCNT의 그래핀 층 간 간격에 해당하는 C(002) 특성 피크가 확인되었다. MWCNT/Ecoflex 복합재에서는 Ecoflex 매트릭스 내에 MWCNT가 흡착·분산됨에 따라 C(002) 피크의 강도가 감소하는 경향을 보였으며, 이는 MWCNT가 Ecoflex 내부에 균일하게 분산되어 안정적인 구조적 특성을 갖추고 있음을 나타낸다.

Fig. 3MWCNT/Ecoflex SEM measurement

Fig. 4MWCNT/Ecoflex raman measurement

Fig. 5MWCNT/Ecoflex XRD measurement

감지층의 구조적·화학적 특성 분석 결과, MWCNT가 Ecoflex 매트릭스 내에 균일하게 분산되어 안정적인 전도성 네트워크를 형성함을 확인하였다. 이와 같은 네트워크 구조는 감지층의 전기적 응답 특성을 향상시켜, 압력 변화에 대해 정밀하고 안정적인 감지 성능을 제공하는데 효과적임을 확인하였다.

3. 유연 압력센서 최적화

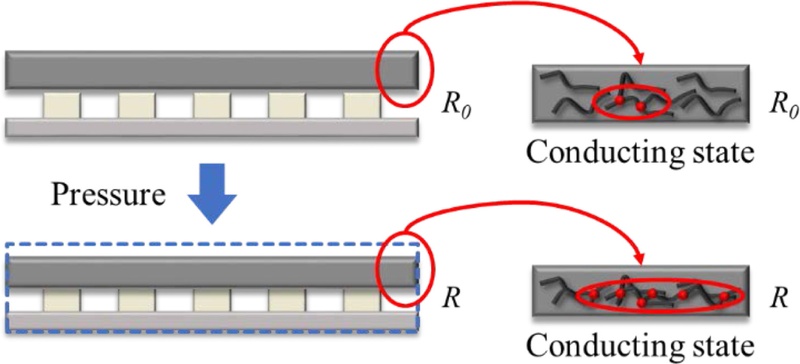

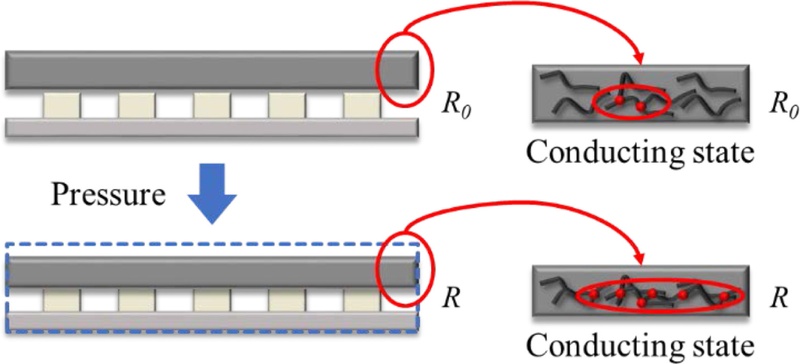

3.1 저항형 압력센서 동작 메커니즘

제작된 유연 압력센서는 저항형 구조를 기반으로 하며, 외부 압력에 따라 전기적 저항이 변화하는 메커니즘을 통해 압력을 감지한다.

Fig. 6과 같이 감지층은 전도성 네트워크를 형성하는 소재가 탄성 고분자 매트릭스 내에 분산된 복합재로 구성되어 있으며, 압력이 인가되면 내부 전도성 경로의 접촉 특성이 변화하여 전체 저항이 달라지게 된다. 저항형 압력센서의 전기적 응답 특성은

식(3)과 같이 저항 변화율 Δ

R/

R0로 나타내며,

R0는 초기 저항,

R은 압력 인가 후의 저항, Δ

R은 저항 변화량을 의미한다.

Fig. 6Conducting state according to pressure applied

이러한 동작 메커니즘을 바탕으로, 감지 성능에 구조적 인자가 미치는 영향을 분석하기 위해 사각형 형태의 마이크로필러 미세 구조를 IDE 패턴 위에 형성하였다. 이후, 미세 구조를 적용한 센서에 대해 동일한 압력 범위에서 각 센서의 저항 변화율을 측정하여, 구조적 설계 요소가 감지 특성에 미치는 영향을 평가하고자 하였다.

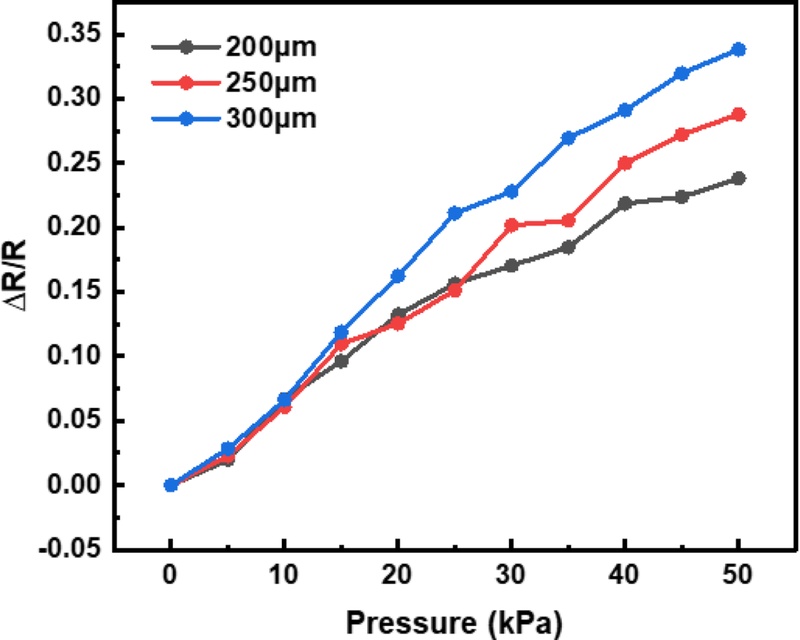

3.2 미세 구조 크기에 따른 감지 특성 및 고찰

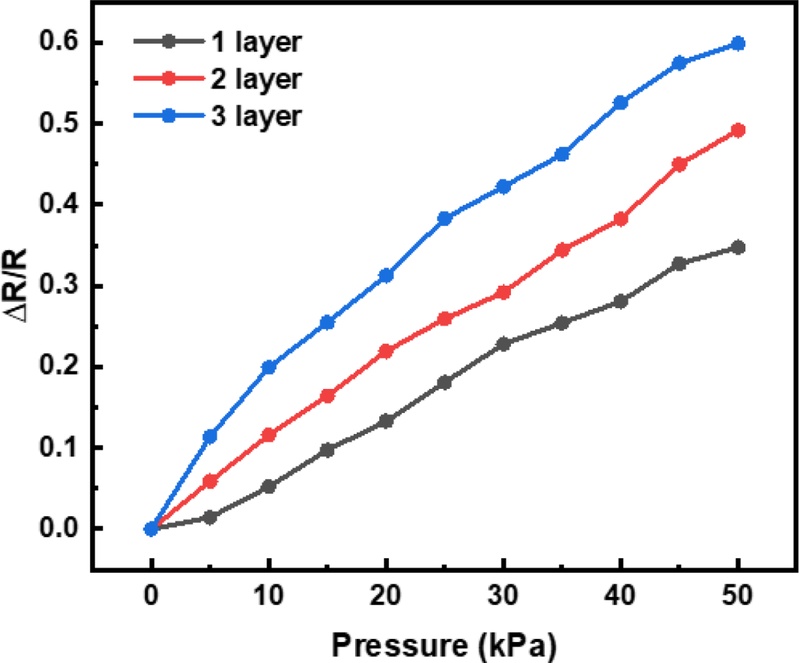

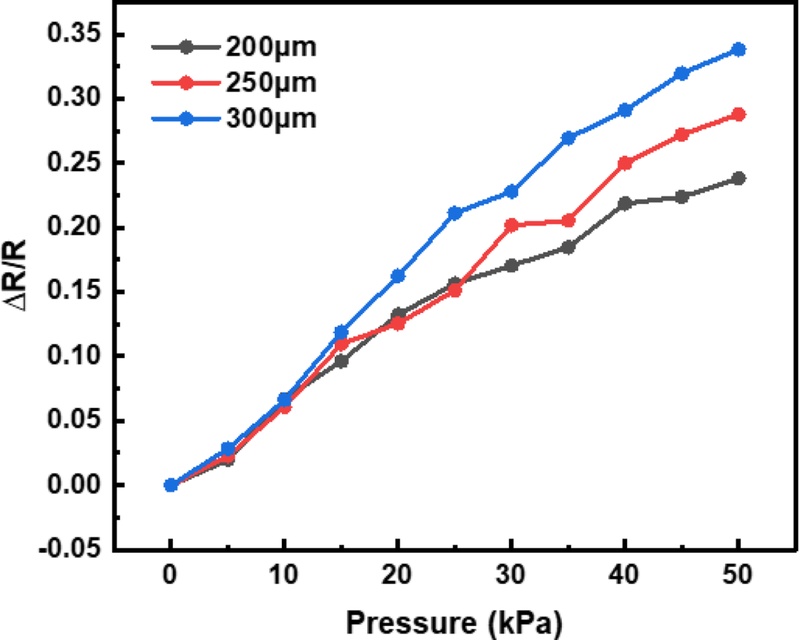

미세 구조의 크기에 따른 저항 변화율 특성을 평가하기 위해, 각각 200, 250, 300 μm 크기의 미세 구조를 가지는 압력센서를 제작하였다. 제작된 센서에 대해 0-50 kPa 범위의 압력을 단계적으로 인가하여 전기적 응답을 측정한 결과는

Fig. 7과 같이 나타났다. 미세 구조의 크기가 증가함에 따라 저항 변화율이 증가하는 경향을 보였으며, 특히 15 kPa 이하의 압력 범위에서는 구조 간 차이가 미미하였으나, 20 kPa 이상의 압력 범위에서는 300 μm 크기의 미세 구조를 적용한 센서가 가장 높은 저항 변화율을 나타냈다. 이에 따라, 300 μm 크기의 미세 구조를 최적화 조건으로 선택하고, 미세 구조의 높이를 추가적으로 제어하고자 하였다.

Fig. 7Resistance change rate by microstructure size

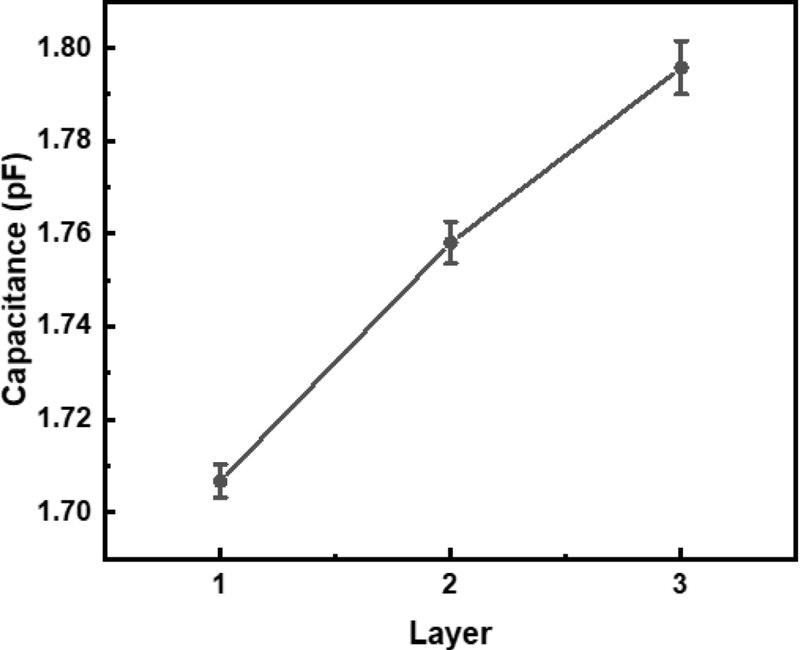

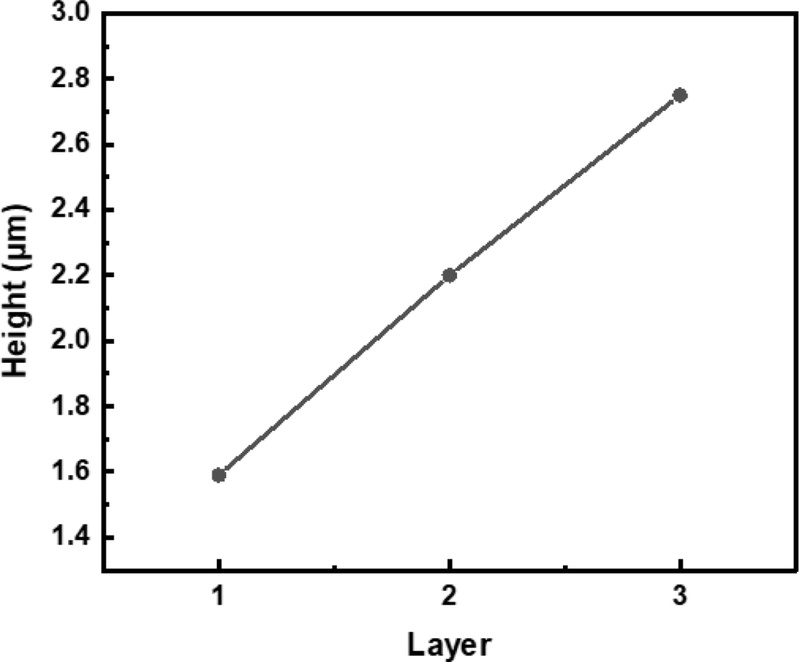

3.3 미세 구조 높이에 따른 전기적 특성 및 고찰

최적화된 300 μm 크기의 미세 구조를 IDE 패턴 위에 프린팅한 후, 각 레이어를 건조시키고 1-3회 적층 프린팅을 진행하여 미세 구조의 높이에 따른 전극층 특성을 분석하였다. 정전용량은

식(4)와 같이 정의되며,

ε0는 진공 유전율,

εr는 상대 유전율,

A는 전극의 단면적,

S는 전극 간 간격을 의미한다. 해당 식을 통해 미세 구조의 평균 높이가 증가함에 따라 전극 표면의 단면적이 확장되어 정전용량이 증가하는 경향을 확인할 수 있다.

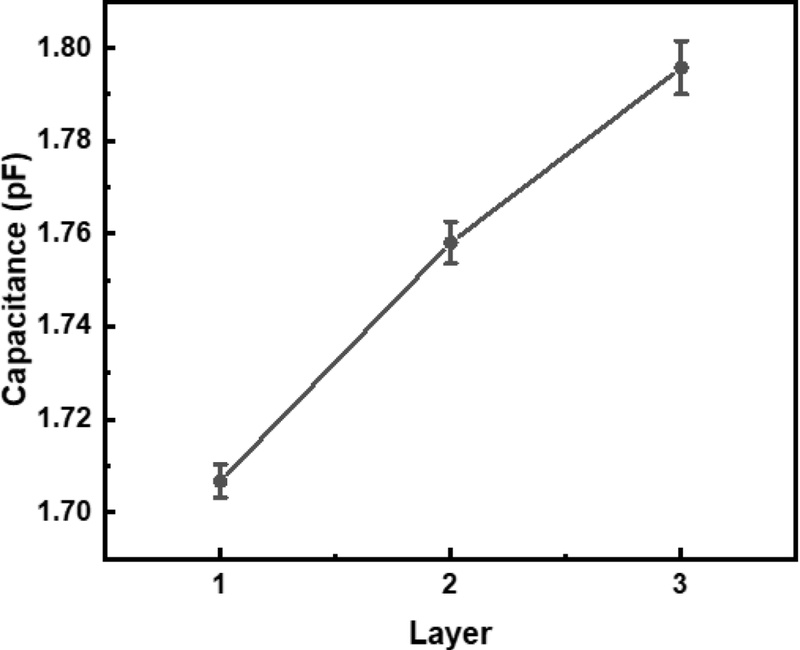

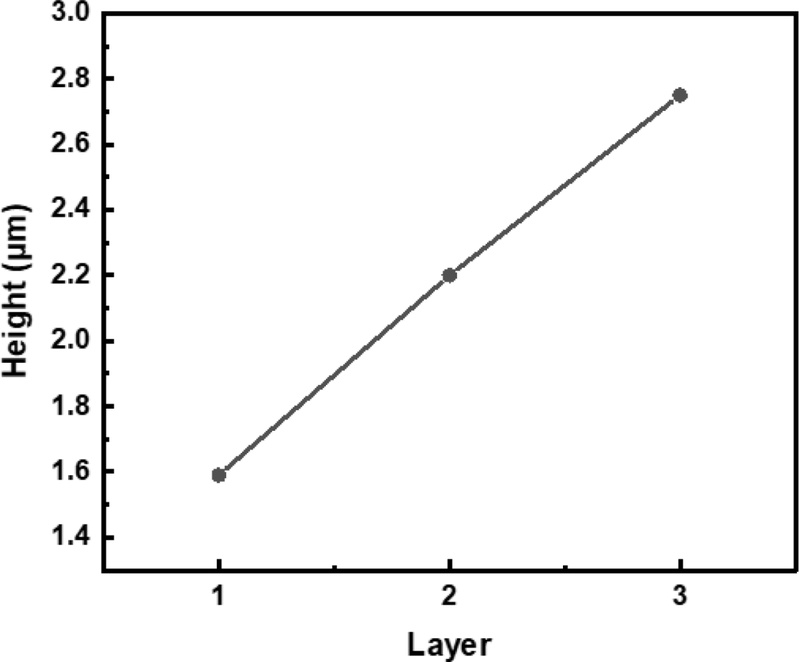

Figs. 8과

9는 각각 적층 횟수에 따른 미세 구조의 평균 높이와 정전용량 측정 결과를 나타낸다. 측정 결과, 2회 적층 시 미세 구조의 평균 높이와 정전용량 변화율은 각각 38.36%와 3.01%였으며, 3회 적층 시에는 각각 25%와 2.14%의 변화율을 나타냈다. 이를 통해, 미세 구조의 높이가 증가함에 따라 정전용량이 선형적으로 증가하는 경향을 보였으며, 이러한 높이 변화가 전극 특성 개선에 효과적인 요소임을 확인할 수 있었다.

Fig. 8Electrode height based on layer by layer

Fig. 9Electrode capacitance based on layer by layer

3.4 미세 구조 높이에 따른 감지 특성 및 고찰

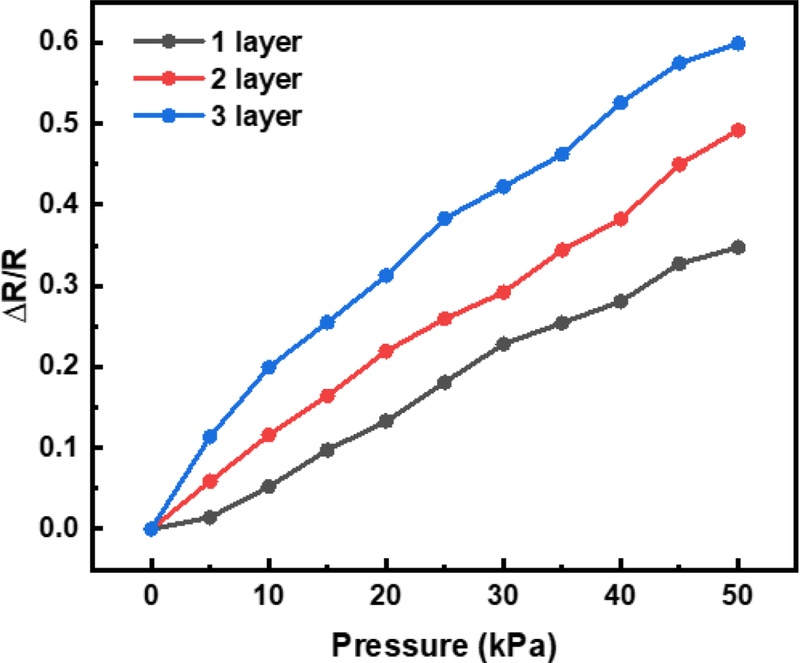

Fig. 10은 미세 구조의 높이에 따른 저항 변화율 측정 결과를 나타낸다. 0-50 kPa 범위의 압력을 단계적으로 인가하여 측정한 결과, 1-3회의 적층 조건 모두 압력 증가에 따라 저항 변화율이 선형적으로 증가하는 경향을 보였다. 특히, 평균 높이 2.75 μm의 미세 구조를 가진 3회 적층 조건의 압력센서가 가장 높은 저항 변화율을 나타내어, 가장 우수한 감지 특성을 보임을 확인할 수 있었다. 이는 미세 구조의 높이가 증가함에 따라 압력 인가 시 감지층과의 접촉 면적이 확대되어, 감지 민감도가 향상된 결과로 해석할 수 있다.

Fig. 10Resistance change rate by microstructure height

3.5 응답 특성 및 반복 신뢰성 평가 및 고찰

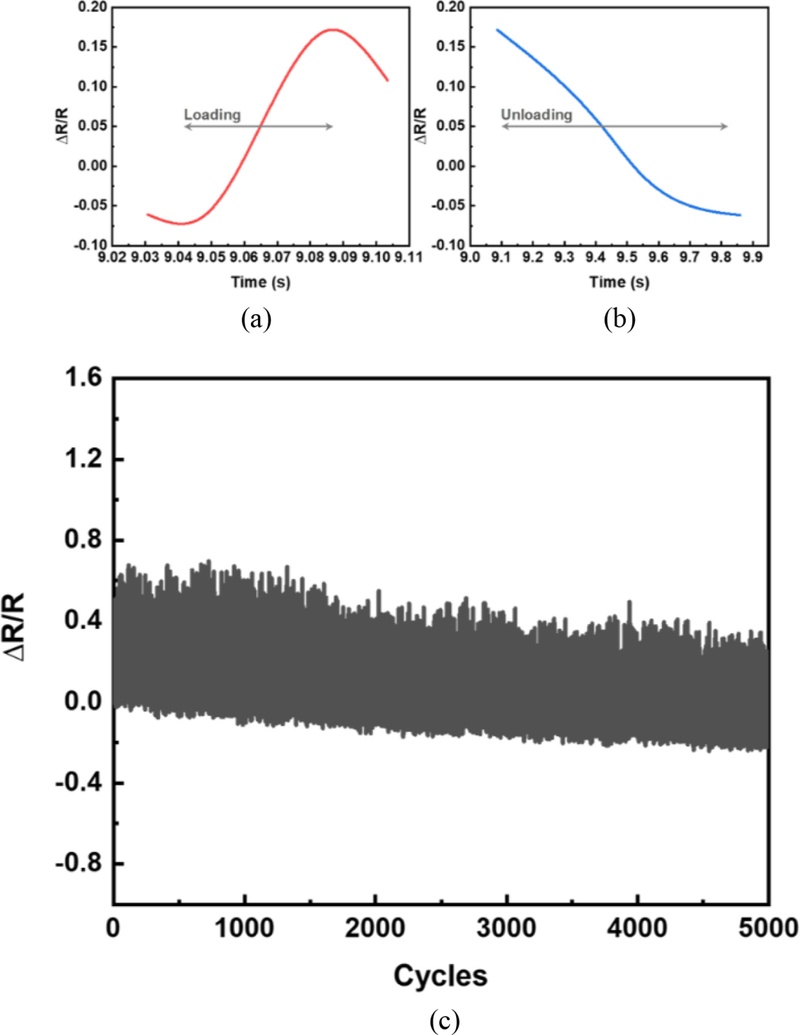

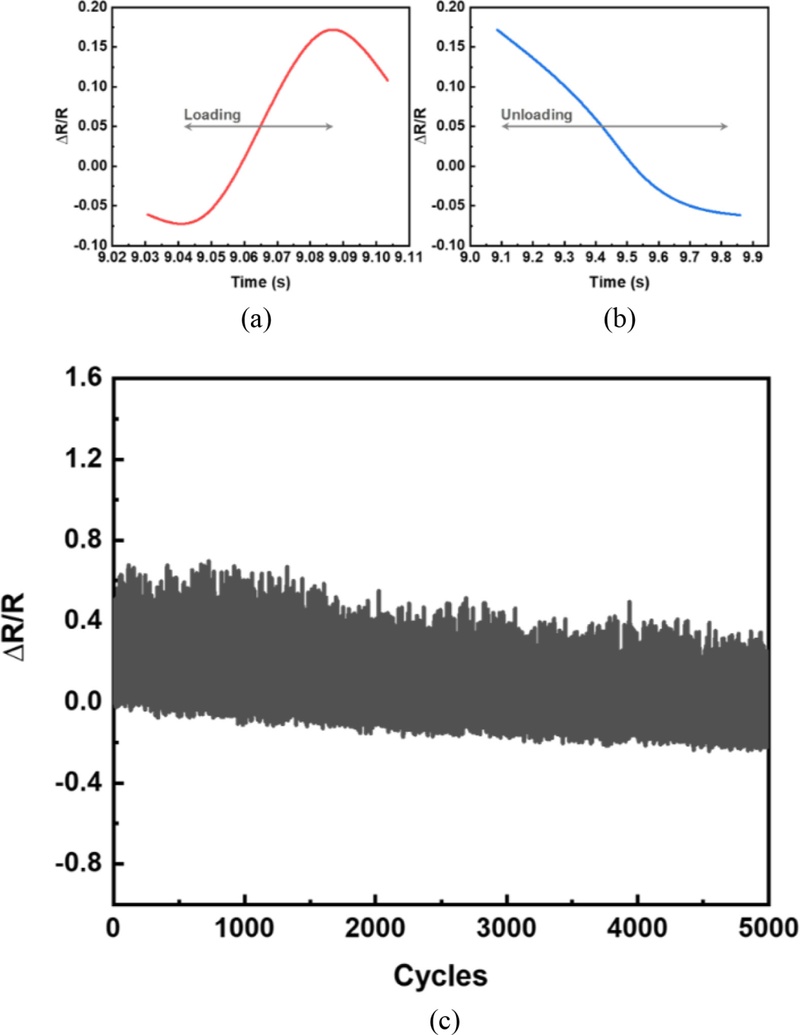

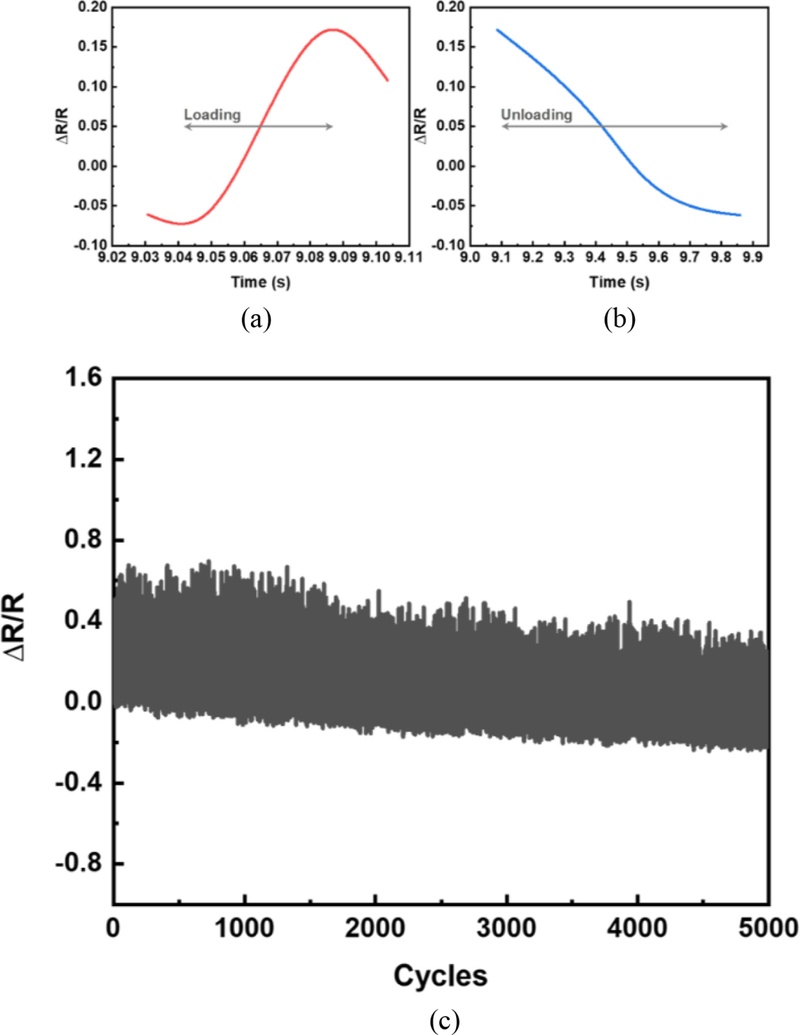

Figs. 11(a) 및 11(b)는 10 kpa의 압력 하에서 Loading, Unloading 시의 응답 속도를 나타낸다. 압력 Loading 시 센서는 약 0.04초 이내의 빠른 응답 속도를 보였으며, Unloading 시에는 약 0.7초 이내에 초기 상태로 복귀하여 Loading에 비해 상대적으로 느린 복원 속도를 나타냈다. 이는 압력 인가 시 미세 구조와 감지층 간의 접촉 면적이 급격히 증가하여 신속한 전기적 반응이 유도되는 반면, 압력 제거 후에는 고분자 매트릭스의 탄성 회복과 전도성 네트워크의 재정렬이 순차적으로 진행되기 때문으로, 감지층 소재의 점탄성 거동이 영향을 미친 결과로 해석된다.

Fig. 11(a), (b) Response speed during loading and unloading (c) results of 5,000 repeated pressing tests

Fig. 11(c)는 50 kPa의 압력 하에서 5,000회 반복 프레싱 테스트 결과를 나타낸다. 실험 결과, 저항 변화율의 진폭이 전 주기 동안 비교적 일정하게 유지되었으며, 이는 구조 변화나 전도성 경로의 손상 없이 센서의 감지 성능이 안정적으로 유지되었음을 의미한다. 특히 장시간 반복된 압력 인가 조건에서도 신호 세기의 뚜렷한 감소나 불규칙한 변동이 나타나지 않아, 우수한 내구성과 반복 사용에 대한 신뢰성을 제공함을 확인할 수 있었다.

4. 결론

본 연구에서는 다이렉트 패터닝 공정을 활용하여 사각형 형태의 마이크로필러 미세 구조의 크기와 높이를 정밀하게 제어하여 압력 감지 성능을 최적화하고, MWCNT가 균일하게 분산된 MWCNT/Ecoflex 복합재를 감지층에 적용하여 전도성 네트워크를 구성함으로써 유연 압력센서의 전기적 안정성과 민감도를 효과적으로 개선하고자 하였다.

제작된 센서는 미세 구조의 크기와 높이에 따라 감지 성능에 뚜렷한 차이를 나타냈으며, 이는 감지층과의 접촉 방식에 구조적 인자가 결정적인 영향을 미친다는 것을 보여준다. 응답 특성 평가에서는 짧은 응답 시간과 안정적인 복원 특성이 확인되었고, 반복 측정에서도 저항 변화율의 변동 폭이 크지 않아 우수한 내구성과 반복 신뢰성을 보였다. 이러한 특성은 센서가 압력 자극에 신속하게 반응하며, 장기간 사용 환경에서도 안정적인 성능을 유지할 수 있음을 확인시켜준다.

향후 연구에서는 최적화된 센서 조건을 기반으로 회로 집적이 가능한 All-printed 방식의 유연 압력센서 어레이를 구현하고, 이를 통해 감지 및 제어 기능이 통합된 웨어러블 센서 시스템으로의 응용 가능성을 확인하고자 한다. 또한, 본 연구에서 사용된 MWCNT/Ecoflex 기반 감지층의 복원 속도 개선을 위한 소재 선택 및 구조적 설계 보완과, 미세 구조의 크기 및 높이 조건에 따른 성능 한계점을 확인하기 위한 구조적 안정성 및 공정 적합성을 고려한 설계 최적화에 대한 추가 연구가 필요할 것으로 판단된다.

ACKNOWLEDGMENTS

본 논문은 한국생산기술연구원 기본사업 “잉여농산물을 활용한 천연생태자원의 표준소재 생산기술 개발사업(No. KITECHJA-25-0001)”의 지원으로 수행한 연구입니다.

REFERENCES

- 1.

Yi, Q., Najafikhoshnoo, S., Das, P., Noh, S., Hoang, E., Kim, T., Esfandyarpour, R., (2022), All-3D-printed, flexible, and hybrid wearable bioelectronic tactile sensors using biocompatible nanocomposites for health monitoring, Advanced Materials Technologies, 7(5), 2101034.

10.1002/admt.202101034

- 2.

Sapra, S., Chakraborthy, A., Nuthalapati, S., Nag, A., Inglis, D. W., Mukhopadhyay, S. C., Altinsoy, M. E., (2023), Printed, wearable e-skin force sensor array, Measurement, 206, 112348.

10.1016/j.measurement.2022.112348

- 3.

Karipoth, P., Chandler, J. H., Lee, J., Taccola, S., Macdonald, J., Valdastri, P., Harris, R. A., (2024), Aerosol jet printing of strain sensors for soft robotics, Advanced Engineering Materials, 26(1), 2301275.

10.1002/adem.202301275

- 4.

Kuzubasoglu, B. A., Sayar, E., Cochrane, C., Koncar, V., Bahadir, S. K., (2021), Wearable temperature sensor for human body temperature detection, Journal of Materials Science: Materials in Electronics, 32, 4784-4797.

10.1007/s10854-020-05217-2

- 5.

Park, S.-J., Jeon, J.-Y., Ha, T.-J., (2022), Wearable humidity sensors based on bar-printed poly (ionic liquid) for real-time humidity monitoring systems, Sensors and Actuators B: Chemical, 354, 131248.

10.1016/j.snb.2021.131248

- 6.

Peng, Y., Zhou, J., Song, X., Pang, K., Samy, A., Hao, Z., Wang, J., (2021), A flexible pressure sensor with ink printed porous graphene for continuous cardiovascular status monitoring, Sensors, 21(2), 485.

10.3390/s21020485

- 7.

Yang, W., Qin, Y., Wang, Z., Yu, T., Ge, Z., (2022), Recent advances in the development of flexible sensors: Mechanisms, materials, performance optimization, and applications, Journal of Electronic Materials, 51(12), 6735-6769.

10.1007/s11664-022-09922-y

- 8.

Wang, X., Zhang, M., Zhang, L., Xu, J., Xiao, X., Zhang, X., (2022), Inkjet-printed flexible sensors: From function materials, manufacture process, and applications perspective, Materials Today Communications, 31, 103263.

10.1016/j.mtcomm.2022.103263

- 9.

Abdolmaleki, H., Kidmose, P., Agarwala, S., (2021), Dropletbased techniques for printing of functional inks for flexible physical sensors, Advanced Materials, 33(20), 2006792.

10.1002/adma.202006792

- 10.

Luo, J., Zhang, L., Wu, T., Song, H., Tang, C., (2021), Flexible piezoelectric pressure sensor with high sensitivity for electronic skin using near-field electrohydrodynamic direct-writing method, Extreme Mechanics Letters, 48, 101279.

10.1016/j.eml.2021.101279

- 11.

Ma, Z., Zhang, K., Yang, S., Zhang, Y., Chen, X., Fu, Q., Deng, H., (2022), High-performance capacitive pressure sensors fabricated by introducing dielectric filler and conductive filler into a porous dielectric layer through a biomimic strategy, Composites Science and Technology, 227, 109595.

10.1016/j.compscitech.2022.109595

- 12.

Ma, L., Yu, X., Yang, Y., Hu, Y., Zhang, X., Li, H., Ouyang, X., Zhu, P., Sun, R., Wong, C.-P., (2020), Highly sensitive flexible capacitive pressure sensor with a broad linear response range and finite element analysis of micro-array electrode, Journal of Materiomics, 6(2), 321-329.

10.1016/j.jmat.2019.12.008

- 13.

Tian, Y., He, R., Xu, W.-C., Li, J., Wu, J., Zhong, W., Zhang, K., (2023), Contact piezoresistive sensors based on electropolymerized polypyrrole and a regulated conductive pathway, ACS Applied Materials & Interfaces, 15(42), 49583-49594.

10.1021/acsami.3c09837

- 14.

Zhao, W., Natsuki, J., Trung, V. D., Li, H., Tan, J., Yang, W., Natsuki, T., (2024), Agnps/cnts modified nonwoven fabric for pet-based flexible interdigitated electrodes in pressure sensor applications, Chemical Engineering Journal, 499, 156252.

10.1016/j.cej.2024.156252

- 15.

Zheng, Y., Yin, R., Zhao, Y., Liu, H., Zhang, D., Shi, X., Zhang, B., Liu, C., Shen, C., (2021), Conductive mxene/cotton fabric based pressure sensor with both high sensitivity and wide sensing range for human motion detection and e-skin, Chemical Engineering Journal, 420, 127720.

10.1016/j.cej.2020.127720

- 16.

Zhao, W., Trung, V. D., Hong, X., Sun, Y., Zhang, Y., Natsuki, J., Tan, J., Yang, W., Natsuki, T., (2025), Textile-based interdigitated electrode piezoresistive sensor: Materials, fabrication and applications-a review, Journal of Alloys and Compounds, 178764.

10.1016/j.jallcom.2025.178764

- 17.

Long, Z., Liu, X., Xu, J., Huang, Y., Wang, Z., (2022), Highsensitivity flexible piezoresistive pressure sensor using PDMS/MWNTs nanocomposite membrane reinforced with isopropanol for pulse detection, Sensors, 22(13), 4765.

10.3390/s22134765

- 18.

Seesaard, T., Wongchoosuk, C., (2023), Flexible and stretchable pressure sensors: From basic principles to state-of-the-art applications, Micromachines, 14(8), 1638.

10.3390/mi14081638

- 19.

Hu, T., Sheng, B., (2024), A highly sensitive strain sensor with wide linear sensing range prepared on a hybrid-structured CNT/Ecoflex film via local regulation of strain distribution, ACS Applied Materials & Interfaces, 16(16), 21061-21072.

10.1021/acsami.4c00648

- 20.

Lavazza, J., Contino, M., Marano, C., (2023), Strain rate, temperature and deformation state effect on ecoflex 00-50 silicone mechanical behaviour, Mechanics of Materials, 178, 104560.

10.1016/j.mechmat.2023.104560

- 21.

Xu, Z., Zheng, S., Wu, X., Liu, Z., Bao, R., Yang, W., Yang, M., (2019), High actuated performance mwcnt/ecoflex dielectric elastomer actuators based on layer-by-layer structure, Composites Part A: Applied Science and Manufacturing, 125, 105527.

10.1016/j.compositesa.2019.105527

- 22.

Shin, Y.-K., Kim, K.-H., Seo, M.-H., (2023), Investigation of ligbased pressure sensors with various silicon-based elastomeric encapsulation layers, Micro and Nano Systems Letters, 11(1), 9.

10.1186/s40486-023-00176-9

- 23.

Shen, Z., Yang, C., Yao, C., Liu, Z., Huang, X., Liu, Z., Mo, J., Xu, H., He, G., Tao, J., (2023), Capacitive-piezoresistive hybrid flexible pressure sensor based on conductive micropillar arrays with high sensitivity over a wide dynamic range, Materials Horizons, 10(2), 499-511.

10.1039/D2MH00892K

- 24.

Chen, C.-Y., Kuo, C.-T., Hu, L.-H., (2024), Highly transparent and stretchable multi-layered capacitive film sensor with flexible dot and micro-pillar array for small pressure sensing, Sensors and Actuators A: Physical, 376, 115605.

10.1016/j.sna.2024.115605

- 25.

Hu, G., Huang, F., Tang, C., Gu, J., Yu, Z., Zhao, Y., (2022), High-performance flexible piezoresistive pressure sensor printed with 3d microstructures, Nanomaterials, 12(19), 3417.

10.3390/nano12193417

- 26.

Dizon, A., Orazem, M. E., (2019), On the impedance response of interdigitated electrodes, Electrochimica Acta, 327, 135000.

10.1016/j.electacta.2019.135000

- 27.

Jeong, H.-Y., Ko, J.-B., (2022), A study on optimization of inkjet-based ide pattern process for impedance sensor, Journal of the Korean Society of Manufacturing Process Engineers, 21(4), 107-113.

10.14775/ksmpe.2022.21.04.107

- 28.

Habboush, S., Rojas, S., Rodríguez, N., Rivadeneyra, A., (2024), The role of interdigitated electrodes in printed and flexible electronics, Sensors, 24(9), 2717.

10.3390/s24092717

Biography

- Hyeon Yun Jeong

Ph.D. candidate in the Clean Energy Transition System Department of Korea Institute of Industrial Technology. Her research interests include printing process-based devices for clean energy transition technologies, electric vehicles, and wearable sensors.

- Jeong Beom Ko

Principal researcher in the Clean Energy Transition System Department of Korea Institute of Industrial Technology. His research interests include printing process-based devices for clean energy transition technologies, electric vehicles, and wearable sensors.